获6亿订单,8吋SiC率先量产 衬底综合成本低30-40%

行家说三代半:2023年贵公司取得了哪些成绩?

赵丽丽:2023年科友半导体取得的成绩包括:

SiC订单大幅增长

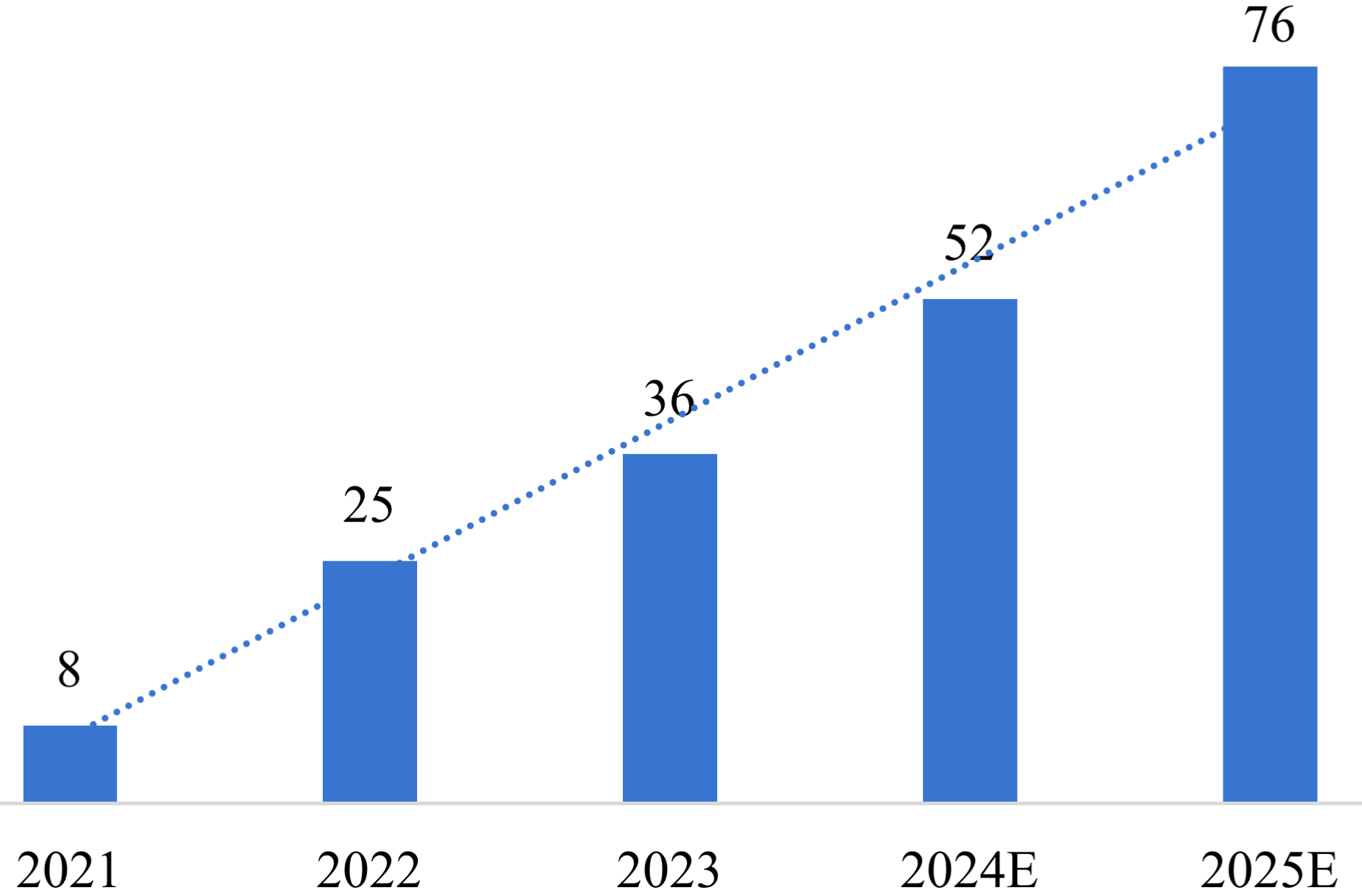

截止到2023年12月底,科友实现销售定单逾6亿元人民币,实现“当年投产即当年量产”。

SiC出口取得突破性进展

我们与客户签署了向欧洲的出口设备和材料亿元订单,目前该出口合同已经进入履约阶段,标志着科友半导体已率先在8英寸SiC衬底方面实现出货和突围,为加快我国碳化硅衬底产能投资向效益的转变、国产碳化率衬底抢占行业先机、角力欧洲实现作为。

自产8英寸碳化硅衬底顺利下线

2023年,科友半导体突破了大尺寸碳化硅单晶生长及衬底加工等关键技术,成为行业内屈指可数的独立掌握8英寸碳化硅晶体生长及衬底加工能力的企业,衬底质量和成本优势显著,率先实现了8英寸衬底规模化量产。

凭借一连串喜人成绩与成果,科友半导体已成为中国碳化硅行业的标杆品牌。

行家说三代半:取得这些成绩的背后,贵公司做了哪些关键工作?

赵丽丽:刚过去不久的2023年,是科友半导体的元年,也是发力年,我们正式面向行业亮出多张碳化硅底牌:

6-8英寸碳化硅产能建设

我们已经形成以6-8英寸碳化硅衬底为核心,以定制籽晶、料锭、晶棒、镀膜胶等为辅的碳化硅材料系列产品。

在2023年3月,科友半导体在哈尔滨打造的产、学、研一体化的第三代半导体产学研聚集区正式投产,铺设年产能5万片碳化硅衬底加工产线并顺利通线,稳步扩充电阻长晶炉台数,建成8英寸碳化硅衬底中试线,并成功实现我国首批8英寸SiC衬底量产和出货签约。

掌握全产业链装备和耗材研发和规模制造能力

我们还建成了以6-8英寸感应和电阻长晶炉为核心产品线,以原料提纯、碳化钽蒸镀、籽晶镀膜等设备为基础线的装备系列,装备产能达到400台每年。

掌握“国内领先、国际先进”的大尺寸碳化硅低成本产业化技术

我们突破了大尺寸碳化硅晶体易开裂、缺陷控制难、良率低、成本高等共性技术难题,实现了热场设计、原料提纯、碳化钽蒸镀、籽晶镀膜及压接晶体生长、晶体退火等关键环节的先进工艺开发,实现了高良率、大尺寸、高品质、高厚度晶体生长。6英寸碳化硅长晶良率达到70%,8英寸碳化硅长晶良率达到50%,衬底综合成本较业内低30-40%以上。

中国电子学会组织的成果鉴定会认为,科友碳化硅装备及工艺成果“创新性强,拥有自主知识产权,经济效益显著,关键技术指标国内领先、国际先进”。

产线完成车规认证

2023年我们还完成了IATF16949、ISO14001/45001/9001等体系认证。

开展装备与材料并行的双主营业务

通过供应关键耗材的方式,实现材料系列产品(包括籽晶、料锭、石墨坩埚等)稳定销售,同时也与设备客户合作,销售其生产的材料产品,进一步满足市场需求。

总的来说,科友半导体能在碳化硅各类赛道脱影而出的秘诀在于——格局总能比行业领先一步,甚至是一代。

SiC行业下半场是8吋时代

科友提前布局、持续推进

行家说三代半:您如何看待8英寸SiC衬底的发展?

赵丽丽:2023年业内有多家企业陆续推出8英寸碳化硅衬底,成为市场热点,呈现出加速替代6英寸衬底的势头。我们认为,碳化硅行业的下半场就是8英寸的时代,谁的8英寸衬底先出货,谁就能更好地把握住时代机遇。

在此形势下,面对这个爆发性增长的市场机遇和产业差距,国产厂商谁可以真正实现8寸SiC衬底的量产并通过市场验证,才能真正掌握时代拐点的正确方向,这是科友半导体已提前布局并持续推进的战略蓝图。

行家说三代半:贵公司围绕8英寸SiC还做了哪些核心技术布局?

赵丽丽:科友半导体的8英寸SiC核心技术布局体现在多个方面,包括:

(1)作为电阻炉量产大尺寸碳化硅的倡导者,前瞻性开展电阻加热式长晶炉设备及工艺开发,面向大尺寸低成本碳化硅衬底制备的发展方向,在8英寸电阻加热碳化硅长晶炉方面超前布局,报道了国内第一颗基于电阻炉的8英寸碳化硅晶体,晶体质量居业内第一梯队。

(2)加快推进8英寸衬底产业化进程,在国内率先建成8英寸碳化硅晶体中试线和碳化硅衬底中试线,实现小规模量产。

(3)在业内率先提出碳化硅材料一站式解决方案,打造全产业链装备和材料研发制造能力,在热场设计、原料提纯、碳化钽蒸镀、籽晶镀膜及压接工艺晶体生长方面持续研发,形成独具特色的科友系列装备产品和材料产品。

立足关键技术,增加35万片产能

解决碳化硅2大挑战

行家说三代半:未来几年,整个行业将面临的挑战有哪些?贵公司将如何面对并解决挑战?

赵丽丽:我们认为碳化硅衬底行业主要将面临2方面挑战:

(1)8英寸衬底良率提升。

行业对8英寸碳化硅衬底的良率的要求越来越高,相比于6英寸衬底,8英寸衬底良率仍处于较低水平,8英寸衬底的规模应用要求足够高的衬底良率和晶体生长工艺。

科友将持续开展晶体生长良率提升研究,发挥电阻炉优势,在晶体厚度、良率、品质上持续改进,优化衬底加工工艺,提高核心竞争力。

(2)衬底价格持续降低。

行业对产品价格降低有着明确的需求,衬底成本的降低离不开关键耗材成本的降低,需要不断提升原料利用率,以及耗材使用寿命,从而降低衬底成本。

科友将立足8英寸衬底低成本量产关键技术,依靠原料提纯、碳化钽蒸镀、籽晶镀膜以及压接晶体生长等独家工艺,不断提升价格上的优势,保持领先地位。

行家说三代半:2024年,贵司定下来了哪些规划和目标?

赵丽丽:我们在2024年主要有5个方面的规划:

(1)推进8英寸碳化硅衬底量产。

(2)推进8英寸碳化硅衬底下游验证,与更多下游客户签订衬底供应长单。

(3)加快二期扩产建设,扩充衬底产能达到年产35万片。

(4)推动科友碳化硅系列装备及材料在行业内的广泛应用,深入打造碳化硅材料行业的一站式供应商,与设备客户合作共赢扩充科友系衬底产能。

(5)加快市场推广,实现订单额快速提升。

衬底、设备、耗材多维度降本

追赶SiC国际一流企业

行家说三代半:成本是把双刃剑,行业规模化发展需要接近硅器件的低成本,但也要防止被低价所反噬, 您如何看待行业的低价和同质化竞争?

赵丽丽:成本持续下降是新产品规模应用的前提条件,是碳化硅半导体产业链加速渗透和快速增长的关键,有利于带动整个行业的快速发展,扩大应用领域和市场空间,推动绿色经济发展和双碳目标实现。

低成本的趋势虽然会对行业内企业会带来一定冲击和压力,但是会倒逼行业上下游企业共同努力,有利于企业加强技术研发创新,不断提高技术水平,从而推动形成新的技术、新的工艺、新的装备,利于有竞争力的企业长远发展。

更长远上看,我国拥有超大规模单一市场优势,在碳化硅半导体方面需求巨大,预计我国将成为碳化硅半导体的应用和制造中心,低成本使我国半导体企业,有望实现与国际一流水平企业,从追赶到并跑再到超越的目标。

科友在低成本碳化硅衬底制备方面掌握核心关键技术,衬底成本较行业低40%以上,具有明显价格优势,在8英寸碳化硅方面,电阻炉稳定性高、晶体一致性好、晶体应力小等优势,与科友大尺寸碳化硅低成本产业化关键技术相结合,在大尺寸碳化硅衬底赛道上将获得更为突出的成本优势。

行家说三代半:针对目前的行业现状,贵公司有哪些好的做法和建议?

赵丽丽:针对目前的行业现状,我们认为应加强自主研发和技术创新,技术水平是影响产品成本的重要因素,科友突破了大尺寸碳化硅低成本产业化技术,掌握了大尺寸热场设计技术,同时还研发了相配套的独特的晶体生长热场耗材,碳化钽蒸镀石墨件、预结晶提纯料锭、镀膜籽晶等。例如,科友感应设备石墨耗材寿命比业内多3倍,实现了坩埚等关键耗材的多次重复使用,相比于坩埚寿命为业内2次左右,而科友达到6-8次以上。

通过开展前瞻性研发,科友成为国内第一家同时拥有8英寸感应炉和8英寸电阻炉的企业,实现了耗材联动使用,将感应设备使用后的耗材应用到电阻设备中,可再次重复使用20次以上,成本大幅降低,部分耗材成本是其他企业的1/15。在碳化钽蒸镀、石墨提纯等多项技术的支撑下,科友基本实现了全部耗材国产化,相比于进口材料,成本下降一半以上。衬底综合成本降低40%以上。

建议碳化硅企业在成本方面多做工作,加强技术研发,主动适应行业内产品价格不断下降的发展趋势,最大程度提高企业效益。需要指出,晶体生长热场需要和晶体生长工艺相匹配,而晶体生长工艺的调节和优化需要长期的长晶经验积累,也是主要的技术壁垒。这些特点也需要新入场的碳化硅企业重视。

审核编辑:黄飞

德赢Vwin官网

App

德赢Vwin官网

App

评论