锂电池在制作过程中,压实密度对电池性能有较大的影响。一般来说压实密度与极片比容量,效率,内阻,以及电池循环性能有密切的关系,找出最佳压实密度对电池设计非常重要。 一般来说,在材料允许的压实范围内,极片压实密度越大,电池的容量就能做的越高,所以压实密度也被看做材料能量密度的参考指标之一。但是一味的追求高压实,不但替身不了电池的比容量,还会严重降低电池比容量和循环性能。

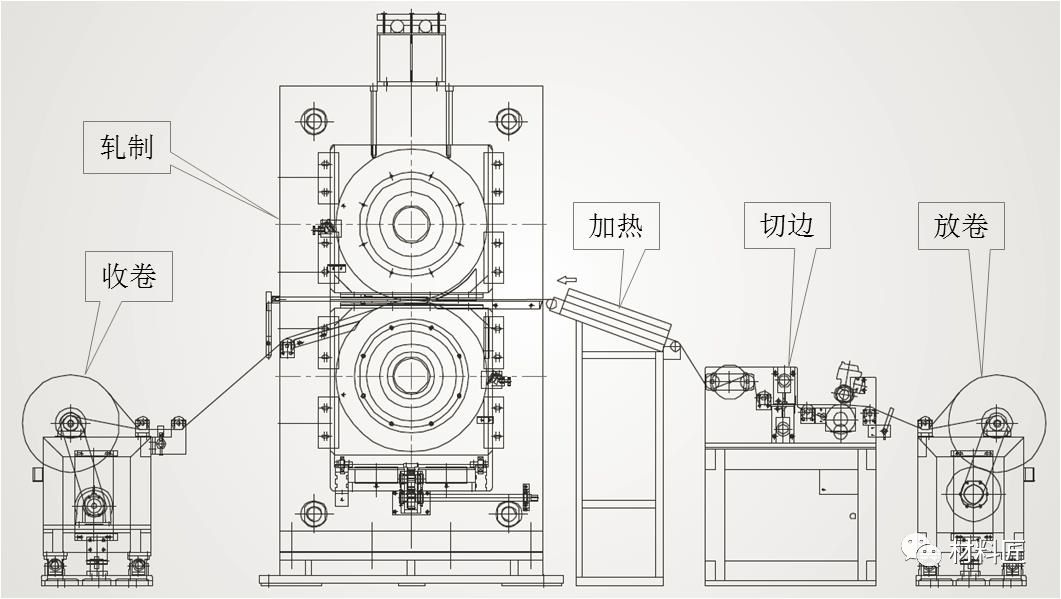

图1 极片轧制生产线示意图

压实密度越大,材料颗粒之间的挤压程度会越大,极片的孔隙度就会越小,极片的吸收电解液的性能就会越差,电解液越难以浸润,那么直接的后果就的材料的比容量发挥较低,电池的保液能力较差,电池循环过程中极化就大,衰减就会较大,内阻增加也尤为明显。因此合适的正极压实密度可以增大电池的放电容量,减小内阻,减小极化损失,延长电池的循环寿命,提高锂离子电池的利用率。在压实密度过大或过小时,不利于锂离子的嵌入嵌出。那么影响正极极片压实密度的压实密度有哪些呢?

影响压实密度的因素 影响压实密度的因素

影响正极极片压实密度的主要因素主要有以下四点: ①材料真密度 ②材料形貌 ③材料粒度分布 ④极片工艺。 材料真密度 目前几种商业厂家的正极材料的真密度和目前所能达到的压实密度见表(表中所选三元材料为NCM111),可以看出,几种材料的真密度:钴酸锂>三元材料>锰酸锂>磷酸铁锂,这和压实密度的规律一致。需要指出的是,不同组分三元材料的真密度随组分的变化而变化。

几种商业正极材料的真密度和压实密度范围

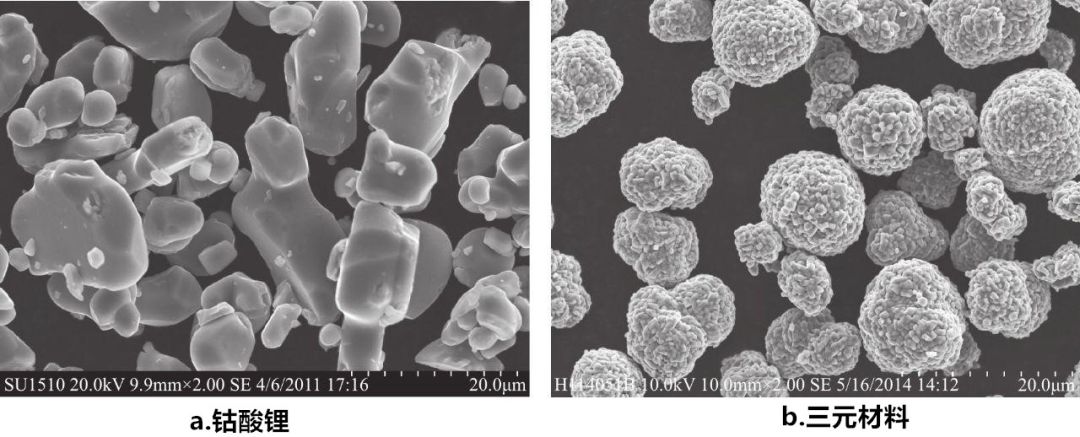

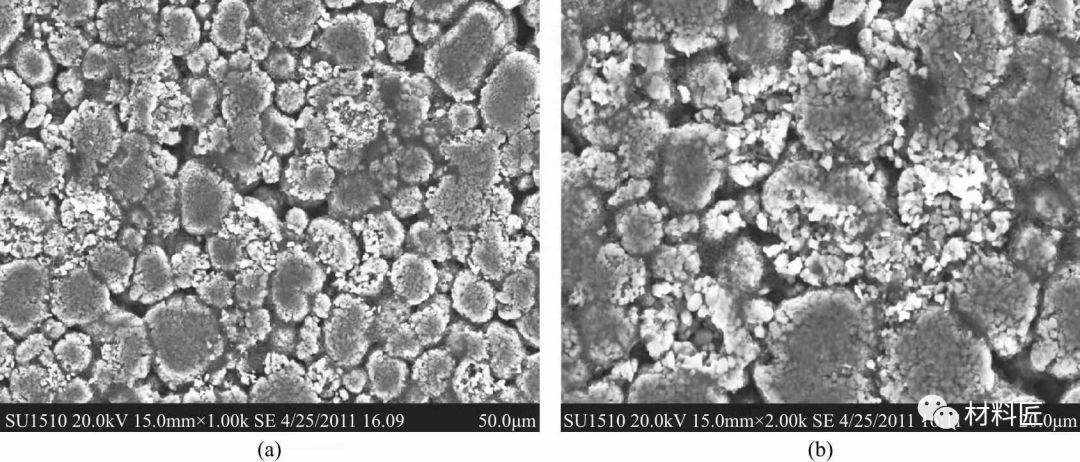

材料形貌 三元材料和钴酸锂的真密度差别并不大,从上表可以看出,NCM111和钴酸锂的真密度只差0.3g·cm-3,压实密度却比钴酸锂低0.5g·cm-3,甚至更高,导致这个结果的原因很多,但最主要的原因是钴酸锂和三元材料的形貌差别。 目前商业化的钴酸锂是一次颗粒,单晶很大,三元材料则为细小单晶的二次团聚体,如图所示。从图中可看出,几百nm的一次颗粒团聚成的三元材料二次球,本身就有很多空隙;而制备成极片后,球和球之间也会有大量的空隙。以上原因使三元材料的压实密度进一步降低。

钴酸锂和三元材料SEM图 材料粒度分布

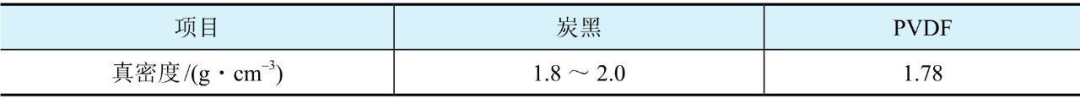

等径球在堆积时,球体和球体之间会有大量的空隙,若没有合适的小粒径球来填补这些空隙,堆积密度就会很低。所以合适的粒度分布能提高材料的压实密度,而不合理的粒度分布则造成压实密度显著降低。 极片工艺 极片的面密度,黏结剂和导电剂的用量都会影响压实密度。常见导电剂和黏结剂的真密度见如表。从表中可以看出,

常见导电剂和黏结剂的真密度

材料的真密度对压实密度的影响是无法改变的,但从压实密度和真密度的对比中可以看出,三元材料的压实密度还有很大的提升空间。

如何提高压实密度

目前提高压实密度的方法主要从材料形貌、材料粒度分布、极片工艺三方面入手。例如将三元材料的形貌制备成和钴酸锂类似的大单晶;优化三元材料粒度分布;极片制作时使用导电性好的导电剂以降低导电剂用量,调浆过程高速分散,使导电剂和黏结剂均匀分散等等。 下面是从优化三元材料形貌和粒度方面来提升三元材料压实密度的实例。

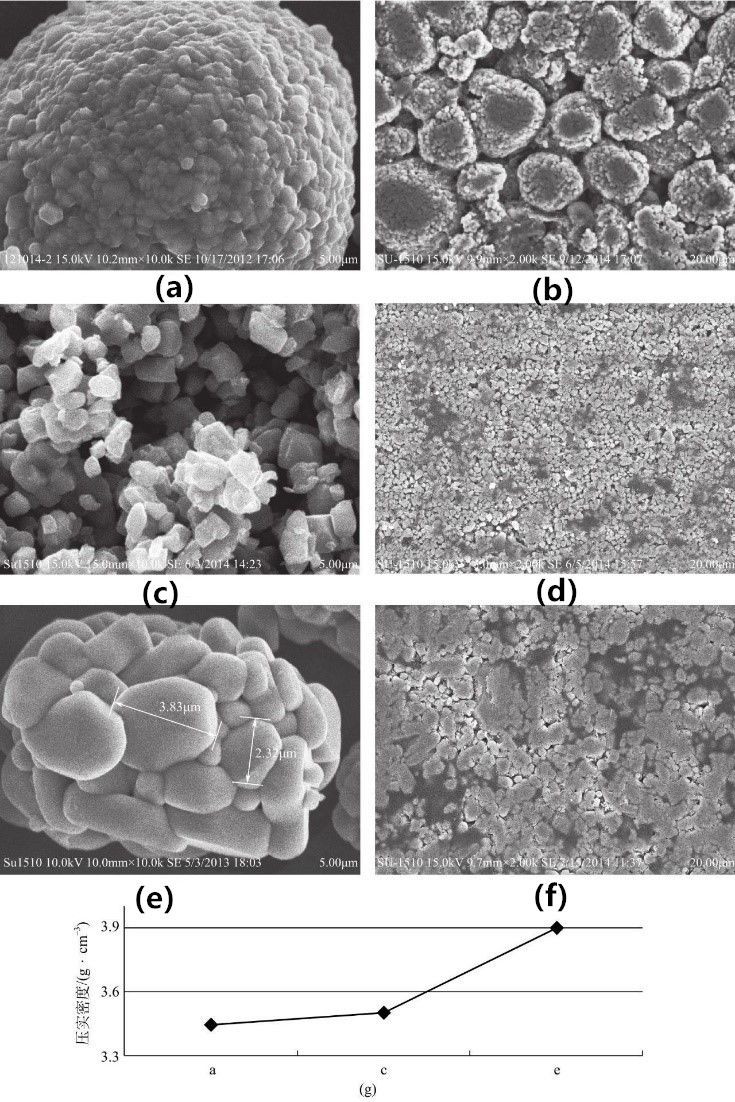

优化形貌 常见几种三元材料的形貌及其极片(辊压后)的SEM图如图所示。其中(a)、(c)、(e)为三种不同形貌的三元材料的SEM图,放大倍数相同。(b)、(d)、(f)分别为(a)、(c)、(e)的辊压后极片低倍SEM图。 (a)所示是最常见的三元材料形貌,即小单晶的二次团聚体,其辊压后的极片SEM图如(b)所示,二次颗粒之间有较大空隙,且部分二次颗粒已经被压碎,部分没有接触到黏结剂的小单晶已经脱落;(c)的形貌为一次单晶三元材料,但比(a)的单晶稍大一些,从其对应极片(d)可以看出,单晶颗粒之间有少量空隙,因为不存在二次颗粒破碎的问题,所以只要黏结剂分散均匀,便不存在单晶从极片脱落的问题;(e)虽然也是二次团聚体,但是单晶很大,单晶和单晶之间接触并不是很紧密,从其对应极片(f)可以看出,颗粒和颗粒之间的空隙很少,如果使用高速混合机来制备浆料,效果会更好。 图中(a)、(c)、(e)三种形貌的材料对应的压实密度结果对应(g)中的a、c、e。从图中可以看出,(a)形貌的材料压实密度最低,但和(c)的压实密度相差不多,(e)的压实密度比(a)和(c)的高很多,已经达到3.9g·cm-3。

不同形貌三元材料及其极片SEM图、压实密度对比 优化粒度分布

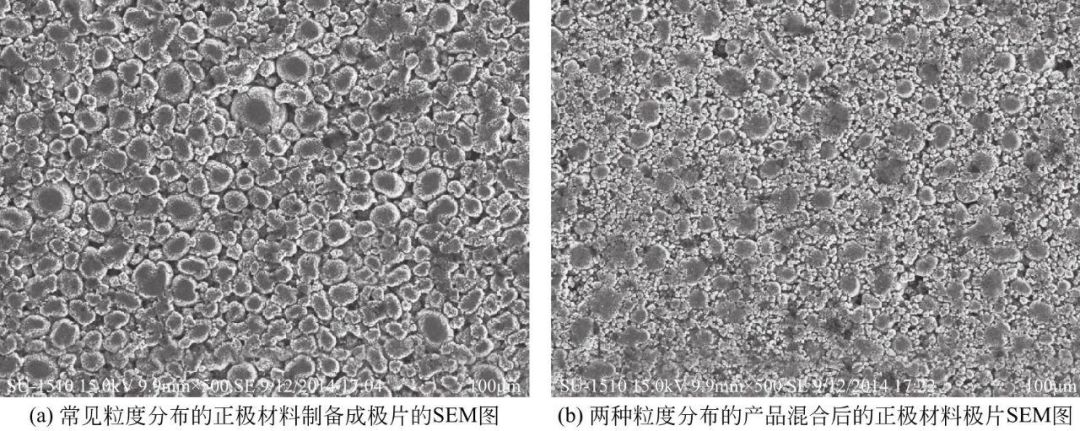

D50接近的材料,若D10、D90、Dmin、Dmax有差别,也会造成压实密度不同。粒度分布太窄或粒度分布太宽都会使材料压实密度降低。对于粒度分布的影响,有的电池厂家会对正极材料生产商提出要求,而有的电池厂家则通过混合不同粒度分布的产品来达到提高压实密度的目的,如图所示。

不同粒度分布的正极材料极片SEM图 过压

造成三元材料极片过压的原因有两种,一种是电池厂家为了追求电池的高能量密度导致极片过压,例·如将压实密度只有3.6g·cm–3左右的三元材料压至3.7g·cm–3甚至更高;另一种是材料厂家制程控制不严格,使不同批次三元材料的压实密度不一致,电池厂家未分析材料的具体情况,按照常规工艺参数制备极片时将极片过压。

过压后极片的SEM图

极片过压会造成电池容量降低,循环恶化,内阻增加等问题。首先,极片过压会使球形三元材料大面积破碎,新产生的表面有很多脱离了二次球的一次小颗粒,它们要么因为没有接触到PVDF而从极片上掉落,要么因为没有接触到导电剂而使极片导电性能局部恶化。新表面的产生也使比表面增大,与电解液的接触面增大,副反应增加,从而造成电池性能降低,如电池气胀、循环衰减等。过压还会造成铝箔变形,极片脆片,容易折断,电池内阻增加。 另外,过压的极片中,材料颗粒之间的挤压程度过大,造成极片孔隙率低,极片吸收电解液的量也会降低,电解液难以渗透到极片内部,直接的后果就是材料的比容量发挥变差。保液能力差的电池,循环过程中极化很大,衰减很快,内阻增加明显。 极片是否过压可以通过观察极片是否脆片、做电镜查看材料是否被破碎、估算极片孔隙率等方法来判断。其中极片孔隙率是判断极片吸液量、吸液速率的一项重要指标,对电池性能产生直接影响。 极片孔隙率是指极片辊压后内部孔隙的体积占辊压后极片总体积的百分率。极片孔隙率过低会降低电解液量对极片浸润速率,影响电池性能发挥,过高会降低电池能量密度,浪费有效空间。

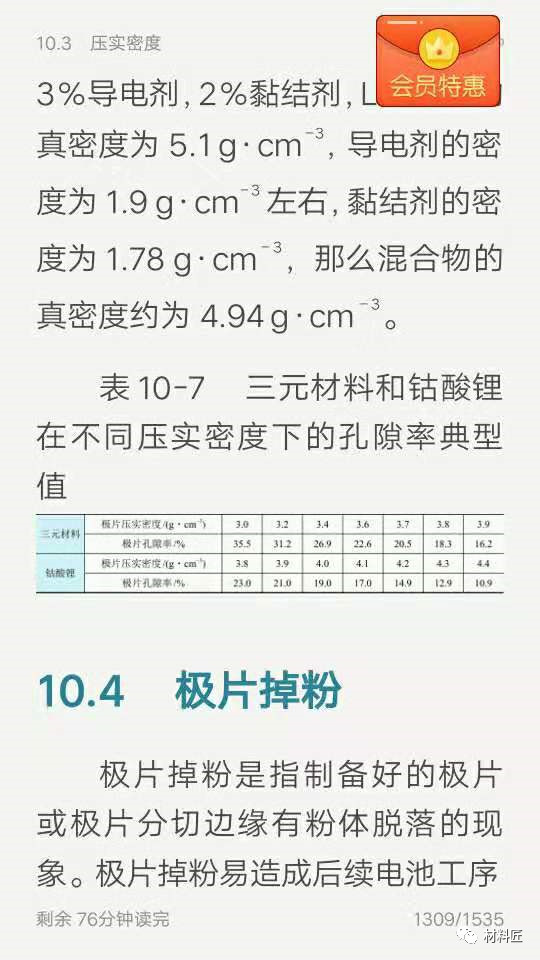

不能为了追求能量密度而过度提高压实密度。孔隙率的测试可以采用压汞法、氮吸附、吸液法、估算法等,压汞法为常用方法。吸液法具体操作步骤如下:裁取适量极片,并计量所述极片的质量m;计量所述极片的体积V;将所述极片放置到容器中,所述容器内设置有电解液或其他溶剂(溶剂密度为ρ),将所述极片完全浸泡,并浸泡一定时间;取出所述极片,放置于滤纸上,吸拭至恒重,计量所述极片的质量m1;根据公式ε=(m1–m)/ρV×100%,计算极片的孔隙率ε。估算法较为简单,根据材料的真密度与极片压实密度的差值可以估算极片的孔隙率。极片孔隙率计算方程式如下: 极片孔隙率(%)=(混合物真密度–极片压实密度)/混合物真密度×100% 下表给出了三元材料和钴酸锂在不同压实密度下的孔隙率,数据由上式计算得出。下表的计算基础为:三元极片中包含95%的三元材料,3%导电剂,2%黏结剂(均为质量分数),三元材料的真密度为4.8g·cm–3,导电剂的密度为1.9g·cm–3左右,黏结剂的密度为1.78g·cm–3,那么混合物的真密度约为4.65g·cm–3。钴酸锂极片中包含95%的钴酸锂,3%导电剂,2%黏结剂,LiCoO2的真密度为5.1g·cm–3,导电剂的密度为1.9g·cm–3左右,黏结剂的密度为1.78g·cm–3,那么混合物的真密度约为4.94g·cm–3。

三元材料和钴酸锂在不同压实密度下的孔隙率典型值

圆柱电池极片长度计算方法

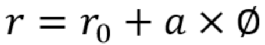

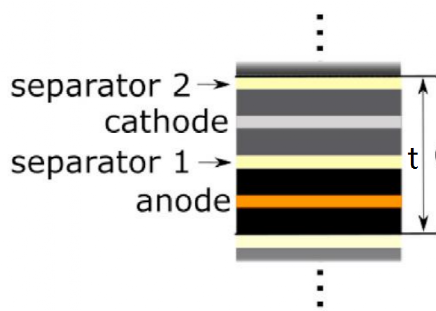

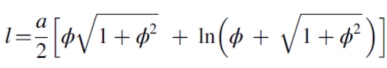

电池卷芯是一种阿基米德螺线,根据相关理论,卷芯的半径 r 和总的旋转角度ϕ关系可由下式计算:  当卷芯内核卷针半径为r0时,有:

当卷芯内核卷针半径为r0时,有:  其中,ϕ 是卷绕旋转总角度,r0 为卷芯内核卷针直径,螺线参数 a 计算方法为:

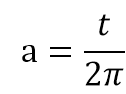

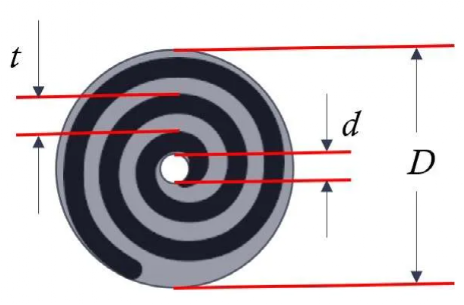

其中,ϕ 是卷绕旋转总角度,r0 为卷芯内核卷针直径,螺线参数 a 计算方法为:  t是卷芯中基本组成单元的厚度,对于圆柱形电池,t相当于正极、负极极片的厚度和两层隔膜的厚度,如图1所示。

t是卷芯中基本组成单元的厚度,对于圆柱形电池,t相当于正极、负极极片的厚度和两层隔膜的厚度,如图1所示。

图1 卷芯中基本组成单元的厚度 根据阿基米德螺线理论,根据下方公式分别计算内核弧线长度和整体的弧线长度,两者差值为正极长度,有:

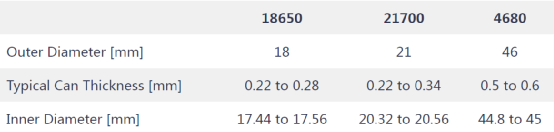

常见的圆柱电池外径、壳体厚度和壳体内部空间直径如下表所示。

其中,卷芯内核卷针直径主要由两个方面决定:(1)卷芯中间空间能够将底部极耳焊接到电池壳体内部;(2)涂层电极不会开裂的最小弯曲半径决定。

举例说明,对于特斯拉采用的21700电池,参数为: 正极极片厚度174μm; 负极极片厚度143μm; 隔膜厚度10μm; 卷芯基本单元厚度t= (174+143+10*2)μm=337μm; 螺线参数 a=t /2π =53.66μm。

卷芯内核卷针直径为2mm,内核中空部分旋转弧度 ϕ= r/a = 1 mm / 53.66 μm = 18.63,对应的圈数为 ϕ/2π=18.63/(2*3.14)=2.97;

壳体内部空间直径为20.4mm,考虑到卷芯膨胀空间,卷芯直径为19.4mm,则包含空心内核的旋转弧度 ϕ= r/a = (19.4/2) mm / 53.66 μm = 180.77,对应的圈数为ϕ/2π=180.77/(2*3.14)= 28.77;

则正极实际卷绕圈数为 28.77-2.97=25.8。 根据以下公式

内核中空部分旋转弧线长 l=9.4mm 包含空心内核的旋转弧线长 l=874.2mm 则正极实际长度为 874.2 – 9.4 = 864.8mm 理论计算的正极长度与实际测量值 865mm 吻合。 公式比较复杂,进一步进行简化。

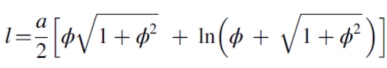

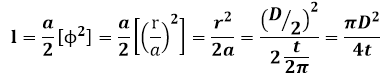

公式中,ϕ一般都比较大,比如21700电池ϕ=180.77,简化1+ϕ^2≈ ϕ^2,而且ln(ϕ+√(1+ϕ^2)) ≈ ln(ϕ+ϕ) ≈ ln(2ϕ),其值为2~3,也忽略不计,则有

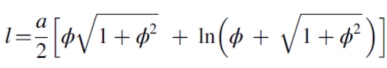

根据以上公式分别计算内核弧线长度和整体的弧线长度,两者差值约为为长度。因此,如图2所示,已知卷芯内核直径d,卷芯外径D,卷芯中基本组成单元的厚度t正极、负极极片的厚度和两层隔膜的厚度之和。

图2 卷芯示意图 极片长度的估算方法为:  还是以特斯拉采用的21700电池为例, d=2mm D=19.4mm t=337μm 由公式计算极片长度L=867.8 mm 计算值与第一种方法所计算的864.8mm以及实际测量值865mm差别不大。

还是以特斯拉采用的21700电池为例, d=2mm D=19.4mm t=337μm 由公式计算极片长度L=867.8 mm 计算值与第一种方法所计算的864.8mm以及实际测量值865mm差别不大。

软包卷绕电池电化学和结构设计!

一、锂离子电池设计原则 1.1 安全

在产品设计中,必须尽可能的消除任何危害终端客户人身和财产安全的隐患。

1.2 客户需求

满足客户为第一准则,项目负责人必须经常与客户流通,了解其对产品的使用体验。

1.3 成本 在不影响客户使用效果的前提下,降低成本是对公司和客户负责的体现。

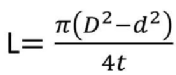

1.4 法规 产品必须遵守本国和产品消费国之相关法律法规。 二、电化学设计部分 2.1 正极配方

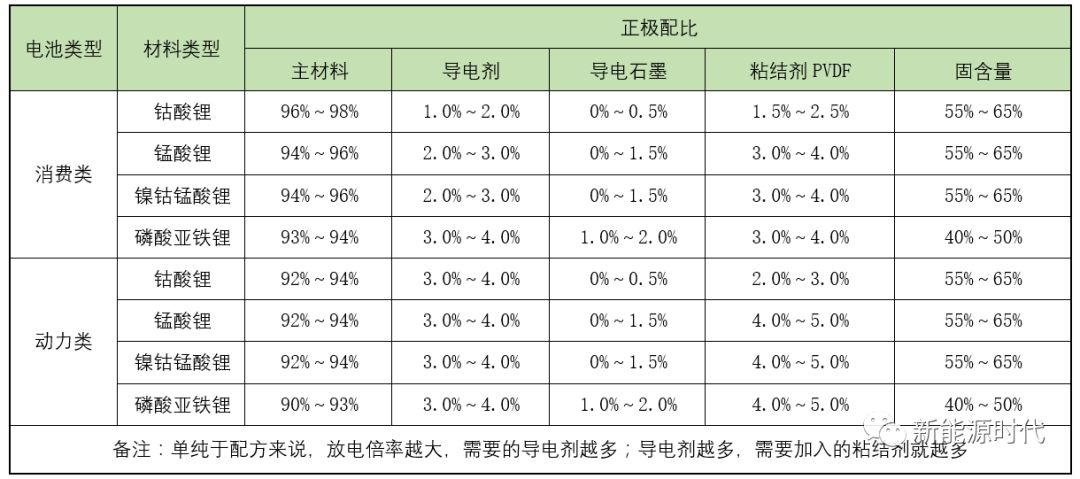

2.2 负极配方

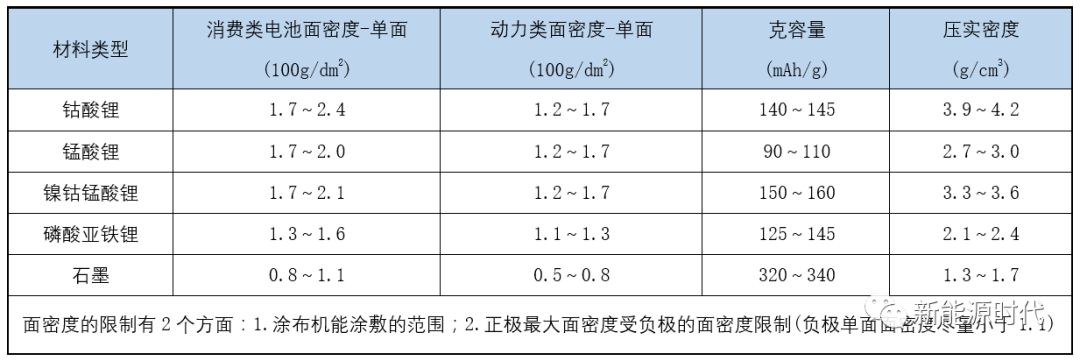

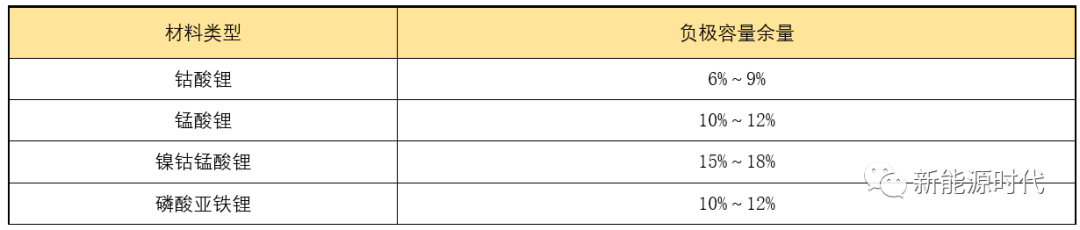

2.3 面密度/克容量/压实密度设计

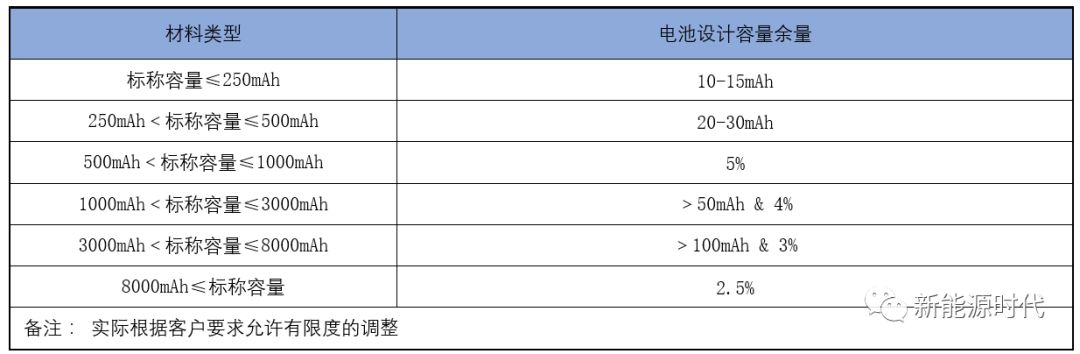

2.4 负极余量设计 负极容量余量:因为负极从开始形成SEI膜到循环的修复SEI等反应,需要不断消耗锂离子,所以负极需要设定一定的损耗余量。

2.5 电池容量设计 电池设计容量余量:因为操作、设备等原因,同一批次的电池容量会呈正态分布,为保证整个容量分布基本处于标称容量以上,需要设定设计余量。

2.6 电解液类型选择

根据客户不同的使用环境和习惯,电池有各种不同的分类,这些电池分类中使用的电解液主要特性也各不相同: (1)高温型:85度12h储存测试满足行业要求,用于有高温要求的GPS产品; (2)普通型:70度12h储存测试满足行业要求,放电平台比较高,用于MID产品; (3)低成本型:满足0.5C循环300周容量保持80%的要求,用于移动电源等低成本产品; (4)高电压电解液:满足4.35V-4.40V使用,放电平台比要求较高,高电压电池产品; (5)低温型:-40度0.2C放电容量比大于50%,用于低温环境使用产品; (6)高倍率型:满足20C以上倍率放电要求,用于无人机、启动电源等产品。

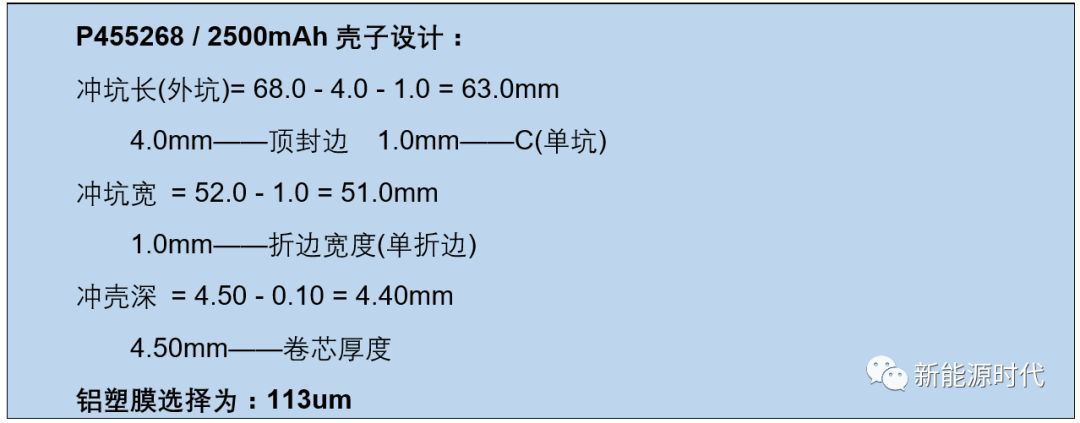

2.7 电解液配方 (1)锂盐:当前锂离子电池行业中主要采用LiPF6 作为锂盐,其浓度一般为0.8~1.2mol/L; (2)溶剂:一般为二元或三元组分,成分为EC/DEC/PC/EMC/DMC等,含量为90%~95%; (3)添加剂:分为成膜添加剂、防过充添加剂、低温添加剂、增强导电性添加剂,含量为5%~10%; (4)参数要求: 密度:1.1~1.2g/cm3 电导率:6.0~9.0mS/cm(普通型),10.0~14.0mS/cm(倍率型) 水份含量:≤20ppm HF含量: ≤20ppm 2.8 隔膜 隔膜材质:单层或者多层的PE、PP 厚度规格:12um~30um 2.9 外包装——铝塑膜 铝塑膜主要厚度:88um/113um/122um/153um几种厚度规格。 铝塑膜主要结构为三层Nylon/Al/CPP,以及2层粘接剂;其中Nylon:20um左右,Al层40um左右,剩下的厚度为CPP厚度。 三、结构设计部分 3.1 型号确定 电池型号主要受限于使用设备内放置电池部位的空间,还需要考虑电池使用过程中的膨胀问题。 本部分以P455268/2500Ah为例说明电池的结构设计: 型号:P455268 标称容量:2500mAh 尺寸: 厚max4.5mm,宽max52.0mm,长max68.0mm

3.2 铝塑膜包装壳 冲坑长(外坑)= 电池长度 - 顶封边宽度 - 偏差系数C 偏差系数C: 长度方向由于各种误差所产生的系数,需要减掉才能保证电池不超长; 单坑电池:C=1.0mm; 双坑电池:C=1.5mm; 冲坑宽(内坑) = 电池宽度 - 折边宽度C 折边宽度C:电池折边需要占用的宽度空间 电池厚度T≤2.8mm时,C = 2.5mm 2.8mm<电池厚度T≤3.5mm时,C=2.0mm 电池厚度T>3.5mm时, C=1.5mm 此类电池为单折边,若制程能力足够,Cmin=1.0mm 冲壳深(单坑)= 卷芯厚度 - 0.2mm 冲壳深(双坑)= 卷芯厚度mm (两坑相加之和) 在壳子深度大于5.0mm时建议使用双坑,两坑(正坑和反坑)的深度差1.0mm左右 铝塑膜厚度的选择: 88um铝塑膜: 冲壳深度≤3.0mm,适用于厚度≤3.5mm 的电池 113um铝塑膜: 冲壳深度≤4.0mm,适用于厚度≤5.0mm 单坑电池或厚度≤8.0mm的双坑电池 152um铝塑膜: 冲壳深度≤6.5mm,适用于厚度>8.0mm 的双坑电池

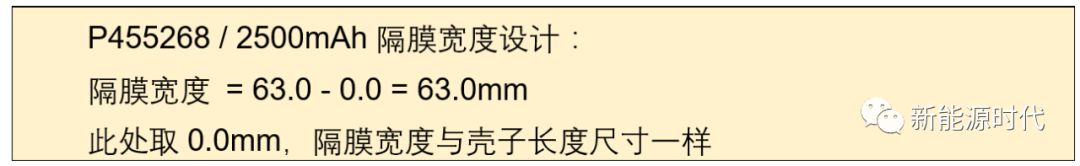

3.3 隔膜宽度 隔膜宽度 = 铝塑膜冲壳长(外坑)- (0.0~0.5mm)

3.4 极片尺寸设计 负极片宽度 = 隔膜 - D1 正极片宽度 = 负极片宽度 - D2 D1: 负极片宽度与隔膜宽度之间的偏差余量,防止负极片错位超出隔膜范围 一般取2.0~3.0mm D1=2.0mm, 极片长度≤500mm & 极片宽度≤50.0mm D1=2.5mm, 500mm<极片长度≤1500mm D1=3.0mm, 极片长度>1500mm D2: 负极片与正极片之间的错位偏差,一般取0.0~2.0mm D2=0.0mm, 电池容量≤200mAh D2=1.0mm,极片长度≤500mm & 极片宽度≤50.0mm D2=1.5mm, 500mm<极片长度≤1000mm D2=2.0mm, 极片长度>1000mm 正极片长度 = 卷针理论宽度×正极片层数+P1+P2 负极片长度 = 正极片敷料长度×0.5+负极长度余量 卷针理论宽度 = 卷针实际宽度+卷针厚度+参数调整值(0.2~0.5mm) P1:正极片在偶数折的圆弧长度之和 P2:正极片在奇数折的圆弧长度之和--具体计算参考工艺要求 负极长度余量:一般取3.0~5.0mm

3.5 正/负极片面密度计算 ρ负 = ρ正×2S正× R正× C正×E / (2S正× R负× C负)= ρ正× R正× C正×E / (R负× C负) ρ正:正极片单面面密度 ρ负:负极片单面面密度 正极片单面面积 R正 R负 C正 C负T0-2×t) / E /T层 = ( T0:电池设计平均厚度 t:铝塑膜厚度 T层:单层厚度 M:正极片厚度 N:负极片厚度 L:隔膜厚度 E:电池膨胀系数

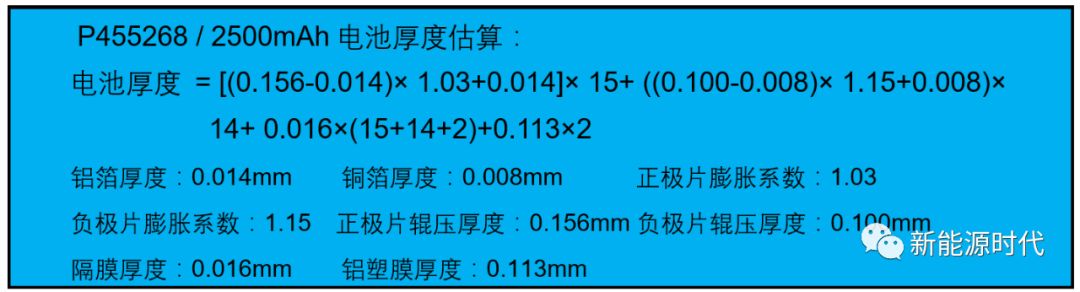

3.7 隔膜长度 隔膜长度=负极片长度×2+卷针宽度×2+40mm余量 3.8 电池厚度估算 电池厚度=TA×EA×LA+TC×EC×LC+TM×LM+TAl×2 TA:正极片辊压厚度 EA:正极片膨胀率 LA:正极片层数 TC:负极片辊压厚度 EC:负极片膨胀率 LC:负极片层数 TM:隔膜厚度 LM:隔膜层数 TAl:铝塑膜厚度

四.结语

本设计规范仅供参考,其中的一些系数需要结合实际情况加以修正。 对于锂离子电池技术来说,以上介绍只是一个很小的方面,为了能做出好的电池,我们需要统筹考虑电池设计和生产中的人、机、料、法、环各个因素,并把这些因素引入过程的每个细节之中。

编辑:黄飞

德赢Vwin官网

App

德赢Vwin官网

App

评论