01 引言

汽车线束根据防水性能分为干区和湿区线束,根据线束固定部件是否运动也分为动态和静态线束,EPB卡钳线束及轮速传感器线束固定在汽车车桥上,处于湿区且汽车行驶过程中跳动量较大。为了使EPB卡钳线束及轮速传感器线束设计、评审和品质管控更加规范、高效,本文从EPB卡钳线束及轮速传感器线束的特点、常见结构、布置设计、材料选用、设计依据、关键尺寸及评价项目和性能要求等方面对过运动部位线束进行系统的阐述,为汽车运动部位线束提供设计指导。

02 功能概述及常见结构分析

2.1 功能概述

EPB卡钳线束负责传输卡钳电机和轮速信号,例如:当需要驻车制动时,操作EPB开关,操作信号反馈给电控单元,由电控单元控制电机和减速齿轮机构工作,通过EPB卡钳线束信号传输对制动卡钳实施制动[1]。

2.2 常见结构

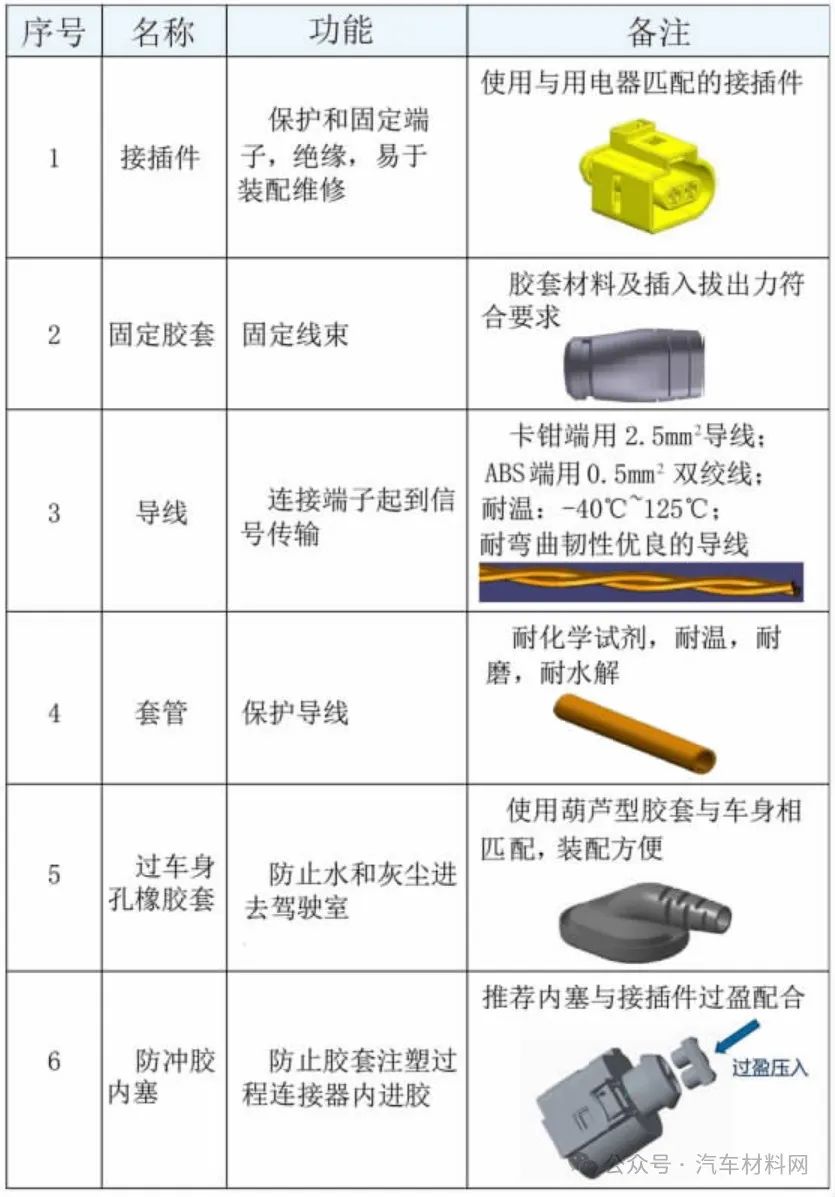

EPB卡钳线束材料,详见表1。

表1 材料明细

03 线束布置及布置形式

3.1 线束布置设计依据

EPB卡钳线束及轮速传感器线束一般布置在车桥总成上,因为车桥跳动量及周围环境恶劣,此处线束布置一直是保安防灾关注重点,结合以往的设计经验及实车验证,对于此处线束布置分析如下。

3.1.1 动态区间布置要求

1)动态区间固定点不得采用捆绑式扎带类定位件来固定。

2)动态区间两端要采用注塑胶套固定,同时满足40Hz频率弯曲运动时固定点不得脱离钣金。

3)动态区间后桥上的固定点位置,尽可能靠前布置,减少跳动幅度。

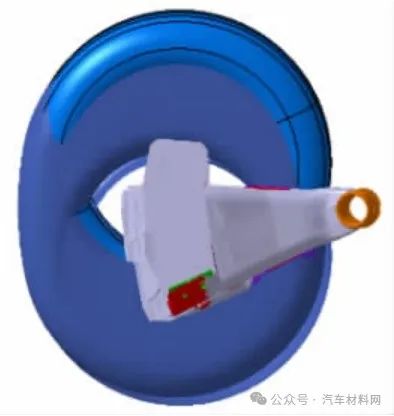

4)动态区间两端注塑胶套必须带有网尾结构,分散应力。网尾结构见图1。

图1 网尾结构

5)运动段运动包络,可通过设计带有导向型的固定胶套进行控制,胶套导向作用见图2。

图2 胶套导向作用

6)运动区间动点和静点活动方式设计优先考虑平行活动布局设计,其次为C型活动布局设计。

7)运动段轨迹,尽量控制在一个平面进行运动,避免出现螺旋形运动轨迹。

8)两动态点线束长度不得大于300mm,满足车轮上跳极限、下跳极限、左转向极限、右转向极限,运动仿真检查时线束不能有相对剪切运动及干涉。

9)运动区间,应视实际情况预留长度,长度根据实际振动幅度、运动件的最大运动行程确定,保证预留长度能够不使振动在线束上传递、不使线束承受拉力,推荐弯曲半径≥5D(D是线束外径),3D数据制作完成后,需进行运动仿真分析校核线束布置是否合理。

10)与运动零部件包络的间隙应≥25mm,与排气歧管之间的距离应>50mm。

11)不与燃油管路、制动管路交叉或接触,尤其是在线束连接部位和油路连接部位。

12)轮速传感器线束的布置应该保证在车轮转动的整个行程内线束与车轮之间都有足够的间隙。

3.1.2 相对静止区域布置要求

1)轮速端线束分支设计卡扣,推荐长度不大于100mm,不允许超过150mm。

2)轮速传感器要便于电动螺丝刀装配或拆卸。

3)布置时要考虑连接器及对配件的密封性,用注塑结构来保证密封效果;若无法注塑,选用具备防水等级的密封圈。

4)根据安装要求,卡钳端装配空间能够满足≥2倍的连接器长度的空间。

5)接插件布置在容易看到的位置,且布置在手和工具易操作的位置,便于检测、维修,需按照实际装配情况考虑线束预留长度。

6)在布置固定点时尽可能考虑线束自身质量造成的下垂,线束与周边零件间隙≥15mm。

7)线束避免与周围部位干涉,线束和周围零部件间隙要保证,使用硬管或支架,以保证线束不变形,在部分位置为了保证线束的方向性,如胶套应有防旋转措施或扎带应使用腰型结构。

8)卡钳线束总成和热源保持足够的距离≥20mm,或采用耐温150℃的闭口波纹管,或用铝箔保护的方式。

9)卡扣间距≤200mm,在钝角拐点位置可固定一个固定点,在直角拐点可布置两个固定点,其中在第1个拐点处增加一个过渡扎带,避免线束成锐角拐点;锐角拐点尽可能在布置时避免。

10)Inline的布置位置要远离车轮的飞溅区域,布置在干区。

3.2 布置形式对比分析

3.2.1 轮胎及车桥包络

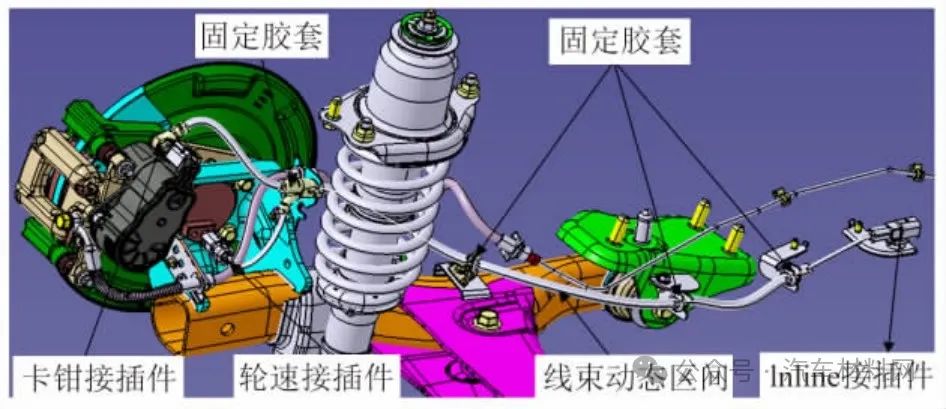

汽车车轮上下左右都存在运动,线束数据设计过程中需要先掌握所设计线束工作环境及周边零件的运动轨迹,例如车桥及车轮的包络,见图3。

图3 车桥运动轨迹

3.2.2 布置案例

线束根据周围环境无法保证一致,但尽量减少运动段线束的跳动量是增加卡钳线束可靠性的重要手段,下面是介绍两种常用的布置案例方案。

1)沿车桥进行布置,减少线束的跳动幅度,如图4所示。

图4 沿车桥布置型式

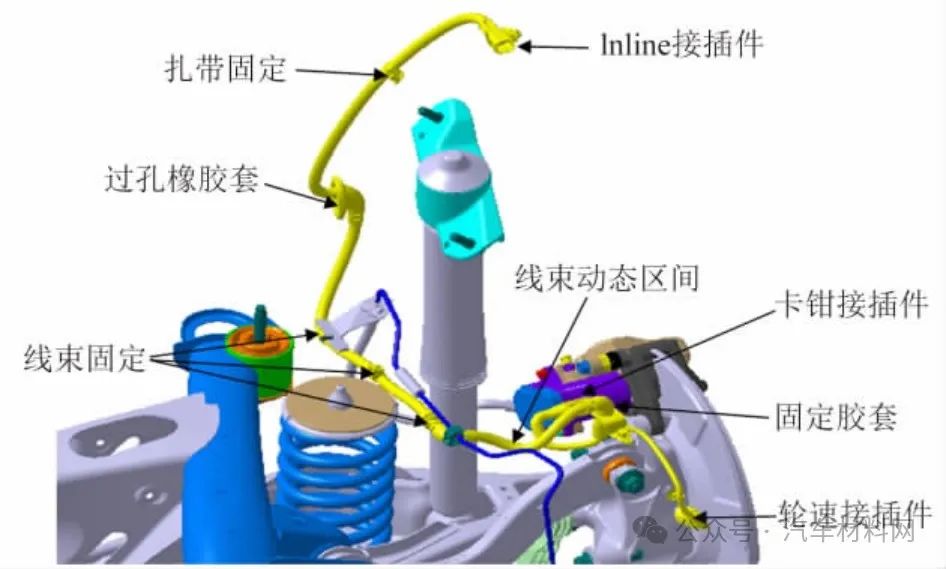

2)运动区间动点和静点线束方向成“一”字型布置设计,如图5所示。

图5 采用“一”字型布置型式

04 导线的设计依据及推荐

卡钳线束及轮速线束因为布置位置,车辆行使过程中一直在摆动,属于特殊线束类型,对于电线性能要求较高,建议选用柔韧性比较好的导线同时考虑如下内容。

1)乘用车低压电线工作温度范围:-40~125℃。

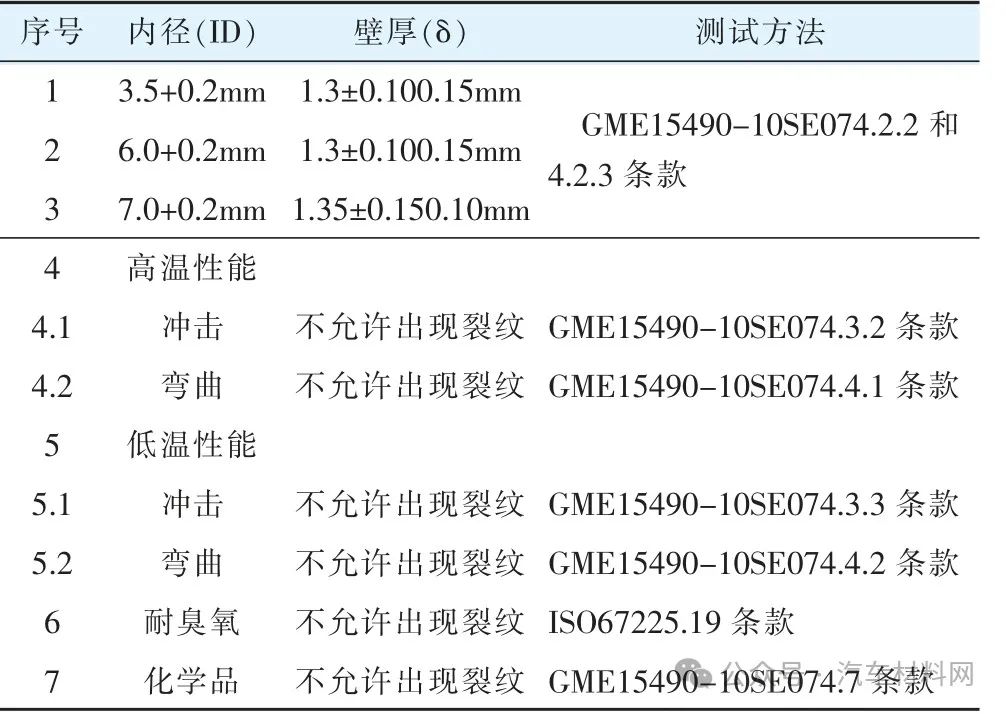

2)0.5mm2截面电线规格:绞距25±3mm,S绞向,见图6。

图6 双绞线

3)所选电线需满足100万次(室温:60万次,频率2.5Hz;-20℃,25万次,频率1Hz;-40℃,15万次,频率1Hz)。

4)符合GB/T 25085—2010标准的C等级要求。推荐型号:FLR31Y 2×0.5mm2(铜丝规格0.11Max/64)和FLR31Y 2.5mm2(铜丝规格0.11Max/308,股数7股)。

05 PUR管设计依据及推荐

PUR管用来保护电线,卡钳线束及轮速线束是否符合可靠性要求,PUR管起到至关重要的作用,所以对于材料和结构规格推荐下面内容。

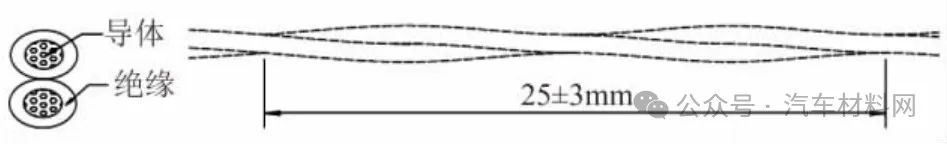

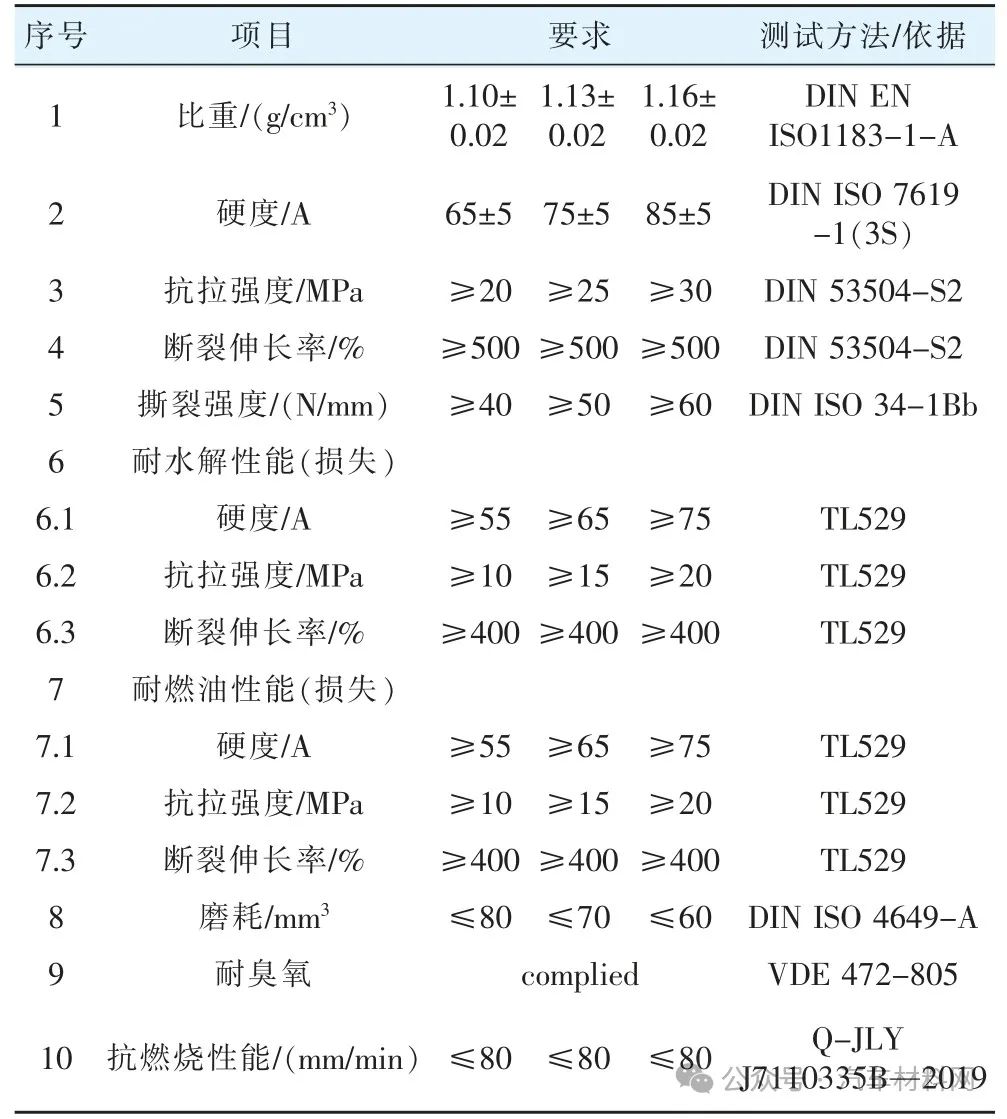

1)材质选用与注塑时胶套材料相融合性良好的材质,最好两者是相同材质,要求性能见表1。

2)要求PUR管要能够耐磨、耐弯曲、耐碎石冲击、耐化学试剂、耐大气腐蚀、耐水解、抗老化、抗燃油、抗润滑脂或润滑油。

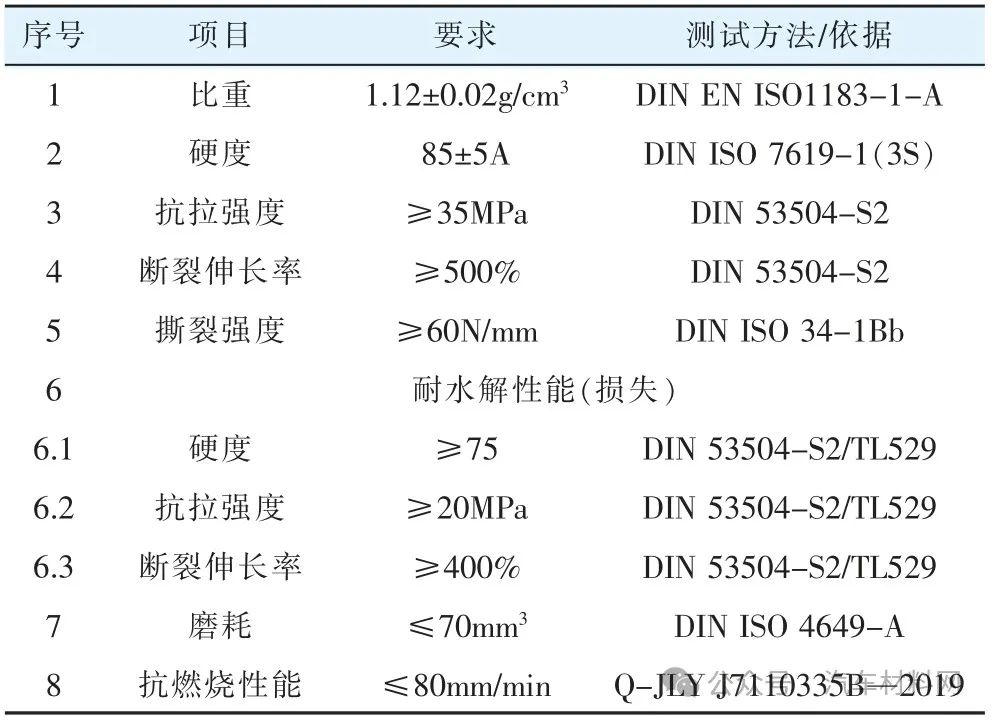

3)PUR管规格尺寸选择见表2,原则上导线填充率80%左右最佳。

4)PUR管需伸入胶套长度10mm以上。

5)工作温度范围:-40~125℃。

6)材料均要考虑满足主机厂ELV要求。

7)所选PUR套管需符合表2中所有性能且线束满足(室温:60万次、频率2.5Hz;-20℃、25万次、频率1Hz;-30℃、15万次、频率1Hz),且弯曲后套管无裂纹现象;

8)聚氨酯(PUR)套管材料参数,详见表2。

表2 PUR套管材料参数

9)推荐使用硬度85A:7×1.35、6×1.3、3.5×1.3这3种规格;PUR套管规格尺寸及性能参数,详见表3。

表3 PUR套管规格尺寸及性能参数

06 固定胶套材料设计依据及推荐

固定胶套承受卡钳线束及轮速线束运动过程中产生的拉力,所以在设计过程中抗拉力是其重要的考虑因素,经过试验注塑胶套可以承受大于200N以上的拉力,同时固定胶套和PUR管选用同等材质,注塑效果更佳。关于固定胶套设计推荐如下。

1)固定钣金注塑胶套需选用材料:聚氨酯(PUR)75A。

2)具备耐磨、耐弯曲、耐碎石冲击、耐化学试剂、耐大气腐蚀、耐水解、抗老化、抗燃油、抗润滑脂或润滑油。

3)工作温度范围:-40~125℃。

4)若是用来穿过钣金孔类需要硬度略低的聚氨酯(PUR)≤65A。

5)若是不需要在钣金上固定只用来对线束方向转弯过渡,需选用:聚氨酯(PUR)85A及以上,具体依据使用条件决定。

6)所选聚氨酯(PUR)需符合表2中所有性能且线束满足(室温:60万次,频率2.5Hz;-20℃,25万次,频率1Hz;-30℃,15万次,频率1Hz),且注塑胶套卡槽不得磨透。

7)材料均要考虑满足主机厂ELV要求。

8)线束与胶套运动接触端需设计有网尾结构。

9)聚氨酯(PUR)注塑材料参数,详见表4。

表4 聚氨酯(PUR)注塑材料参数

注:①发生4M变更,需重新做首次验证;②周期验证时间为1年。

07 钣金支架设计依据及形式

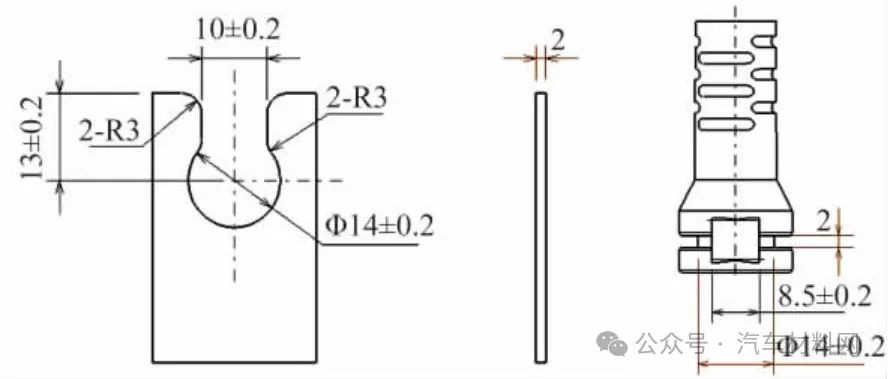

7.1 支架关键尺寸分析

固定胶套安装在钣金支架上,两者设计匹配才能更好的固定线束,才能有效保证卡钳线束及轮速线束的可靠性,经过多次实车验证总结其关键配合尺寸如下。

1)胶套的直径和钣金固定孔,0.2mm>单边过盈量≥-0.20mm;胶套的槽宽和钣金厚度0.2>单边过盈量≥-0.2mm;胶套的直径大于钣金支架止口尺寸3~4mm。

2)胶套和钣金的插入力/拔出力定义在30~90N之间;设计时要考虑胶套装配接触面,同时胶套固定直径卡槽深度≥1.5mm。

3)钣金止口倒角≥R3,防止护套插入时划伤。

4)胶套防旋转结构与支架过渡配合。

7.2 支架设计形式分析

支架的设计形式对于生产工艺及成本有很大的影响,设计过程中需要根据周围环境选用合适的支架结构,下面是两种应用较多的支架结构,卡入式成本低,装配困难;铆压式成本高,装配简单。

1)卡入式胶套和钣金支架对应尺寸,如图7所示。

图7 卡入式

2)钣金铆压式(最佳固定方式),该方式钣金厚度≥1.0mm,如图8所示。

图8 铆压式

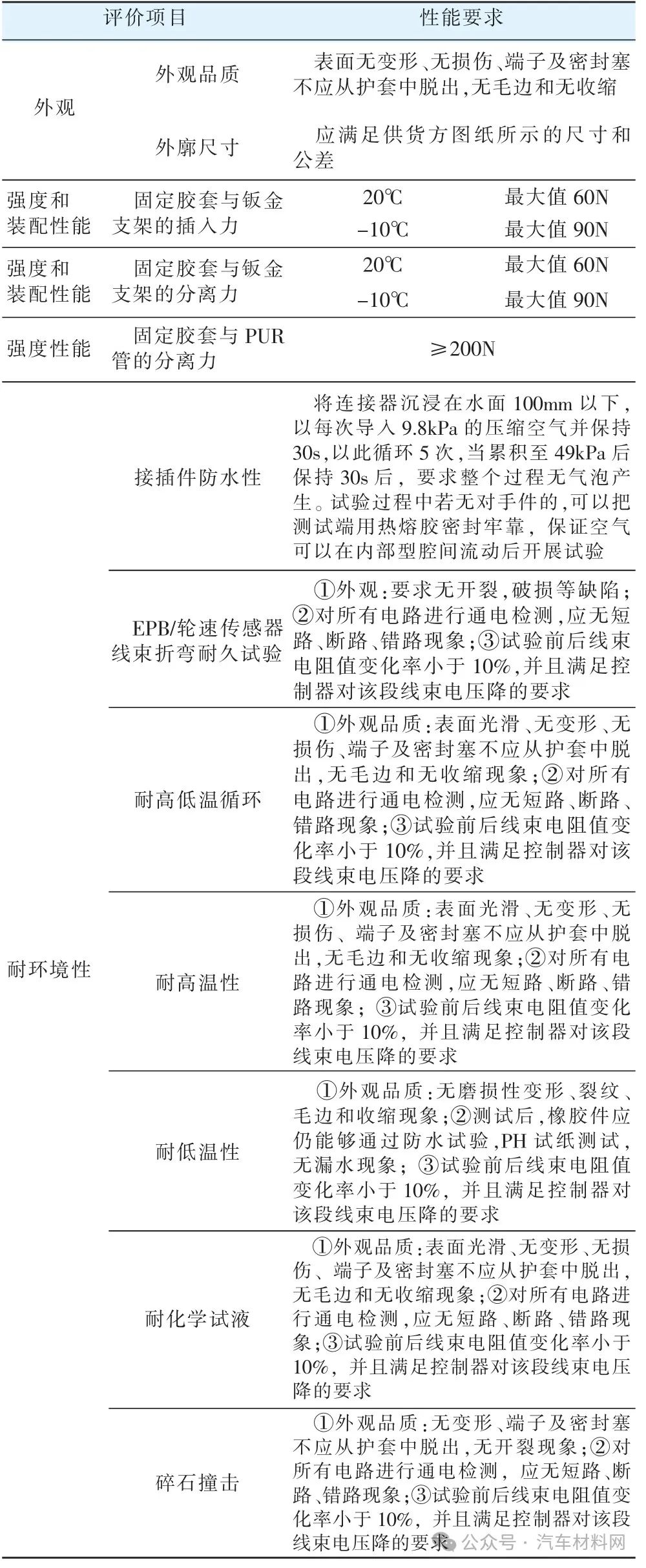

08 性能要求及测试

考虑卡钳线束的特殊性,基于应用和成本、周期考虑,推荐卡钳线束重点关注表5测试内容。

表5 测试项目

审核编辑:黄飞

德赢Vwin官网

App

德赢Vwin官网

App

评论