作者:杜润

1 引言

所谓芯片尺寸封装就是CSP (Chip Size Package或Chip Scale Package)。JEDEC(美国EIA协会联合电子器件工程委员会)的JSTK一012标准规定,LSI芯片封装面积小于或等于LSI芯片面积的120%的产品称之为CSP。CSP技术的出现确保VLSI在高性能、高可靠性的前提下实现芯片的最小尺寸封装(接近裸芯片的尺寸),而相对成本却更低,因此符合电子产品小型化的发展潮流,是极具市场竞争力的高密度封装形式。本文从CSP的特点、类别和制作上艺以及生产和研发等几个方面详细论述这种先进的封装技术,并对我国CSP技术的研发提出几点建议。

2 CSP的特点

CSP实际上是在BGA封装小型化过程中形成的,所以有人也将CSP称之为μBGA(微型球栅阵列,现在仅将它划为CSP的一种形式),因此它自然地具有BGA封装技术的许多优点。

2.1 封装尺寸小

CSP是目前体积最小的VLSI封装之一。一般,CSP封装面积不到0.5 mm,而间距是QFP的1/10,BGA的1/3~l/10。

2.2 可容纳引脚的数最多

在各种相同尺寸的芯片封装中,CSP可容纳的引脚数最多,适宜进行多引脚数封装,甚至可以应用在I/0数超过2000的高性能芯片上。例如,引脚间距为0.5 mm,封装尺寸为40 mm×40 mm的QFP,引脚数最多为304根,若要增加引脚数,只能减小引脚间距,但在传统工艺条件下,OFP难以突破0.3 mm的技术极限;与CSP相提并论的是BGA封装,它的引脚数可达600~1000根,但值得重视的是,在引脚数相同的情况下,CSP的组装远比BGA容易。

2.3 电性能优良

CSP的内部布线长度(仅为0.8~1.O mm)比QFP或BGA的布线长度短得多,寄生引线电容、引线电阻及引线电感均很小,从而使信号传输延迟大为缩短。CSP的存取时间比QFP或BGA短1/5~1/6左右,同时CSP的抗噪能力强,开关噪声只有DIP(双列直插式封装)的1/2。这些主要电学性能指标已经接近裸芯片的水平,在时钟频率己超过双G的高速通信领域,LSI芯片的CSP将是十分理想的选择。

2.4 测试、筛选、老化操作容易实现

MCM技术是当今最高效、最先进的高密度封装之一,其技术核心是采用裸芯片安装,优点是无内部芯片封装延迟及大幅度提高了组件封装密度,因此未来市场令人乐观。但它的裸芯片测试、筛选、老化问题至今尚未解决,合格裸芯片的获得比较困难,导致成品率相当低,制造成本很高;而CSP则可进行全面老化、筛选、测试,并且操作、修整方便,能获得真正的KGD芯片,在目前情况下用CSP替代裸:芯片安装势在必行。

2.5 散热性能优良

CSP封装通过焊球与PCB连接,由于接触面积大,所以芯片在运行时所产生的热量可以很容易地传导到PCB上并散发出去;而传统的TSOP(薄型小外形封装)方式中,芯片是通过引脚焊在PCB上,焊点和PCB板的接触面积小,使芯片向PCB板散热相对困难。测试结果表明,通过传导方式的散热量可占到80%以上。同时,CSP芯片正面向下安装,可以从背面散热,且散热效果良好。例如松下电子开发的10 mm×10mm CSP的热阻为35℃/W,而TSOP、QFP的热阻则可达40℃/W。若通过散热片强制冷却,CSP的热阻可降低到4.2℃/W,而QFP的则为11.8℃/W。

2.6 封装内无需填料

大多数CSP封装中凸点和热塑性粘合剂的弹性很好,不会因晶片与基底热膨胀系数不同而造成应力,因此也就不必在底部填料,省去了填料时间和填料费用,这在传统的SMT封装中是不可能的。

2.7 制造工艺、设备的兼容性好

CSP与现有的SMT工艺和基础设备的兼容性好,而且它的引脚间距完全符合当前使用的SMT标准(0.5~1 mm),无需对PCB进行专门设计,而且组装容易,因此完全可以利用现有的半导体工艺设备、组装技术组织生产。

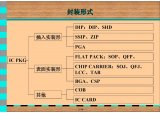

3 CSP的分类

目前全球有50多家IC厂商生产各种结构的CSP产品。根据目前各厂商的开发情况,可将CSP封装分为下列主要类别:

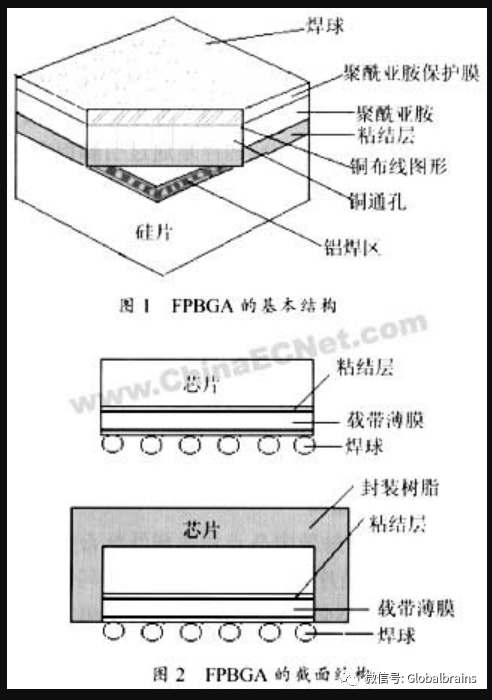

(1)柔性基板封装CSP。柔性基板封装CSP是由日本的NEC公司利用TAB技术研制开发出来的一种窄间距的BGA,因此也可以称之为FPBGA。这类CSP封装的基本结构如图1所示,截面结构如图2所示。主要由IC芯片、载带(柔性体)、粘接层、凸点(铜/镍)等构成。载带是用聚酰亚胺和制箔组成。采用共晶焊料(63%Sn一37%Pb)作外部互连电极材料。

其主要特点是结构简单,可靠性高,安装方便,可利用传统的TAB(Tape Automated Bonding)焊接机进行焊接。

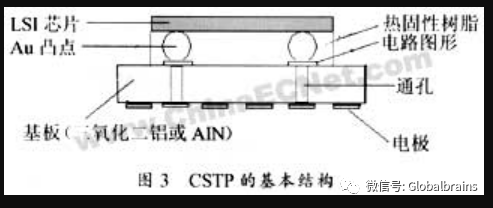

(2)刚性基板CSP。刚性基板CSP是由日本的Toshiba公司开发的一种陶瓷基板超薄型封装,因此又可称之为陶瓷基板薄形封装CSTP(Ceramic Substrate Thin Package)。其基本结构见图3。它主要由芯片、氧化铝(Al2O3)基板、铜(Au)凸点和树脂构成。通过倒装焊、树脂填充和打印3个步骤完成。它的封装效率(芯片与基板面积之比)可达到75%,是相同尺寸的TQFP的2.5倍。

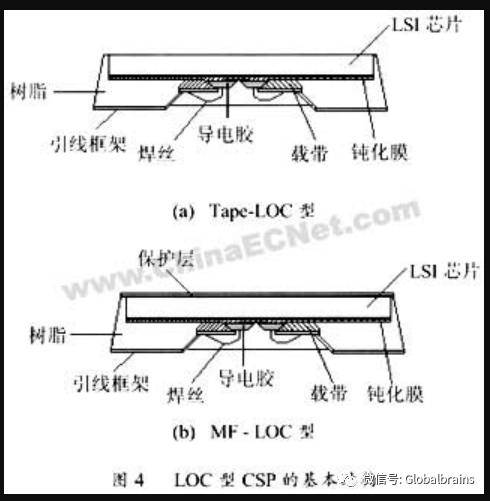

(3)引线框架式CSP。引线框架式CSP是由日本的Fujitsu公司研制开发的一种芯片上引线的封装形式,因此也被称之为LOC(Lead On Chip)形CSP。通常情况下分为Tape-LOC型和MF- LOC型(Mul-ti-frame-LOC)两种形式,其基本结构如图4所示。

由图可知,这两种形式的LOC形CSP都是将LSI芯片安装在引线框架上,芯片面朝下,芯片下面的引线框架仍然作为外引脚暴露在封装结构的外面。因此,不需要制作工艺复杂的焊料凸点,可实现芯片与外部的互连,并且其内部布线很短,仅为0.1 mm左右。

(4)焊区阵列CSP。焊区阵列CSP是由日本的Panasonic公司研制开发的一种新型封装形式,也被称之为LGA(Land Grid Array)型CSP,主要由LSI芯片、陶瓷载体、填充用环氧树脂和导电粘结剂等组成。这种封装的制作工艺是先用金丝打球法在芯片的焊接区上形成Au凸点,然后在倒装焊时,在基板的焊区上印制导电胶,之后对事先做好的凸点加压,同时固化导电胶,这就完成了芯片与基板的连接。导电胶由Pd-Ag与特殊的环氧树脂组成,固化后保持一定弹性,因此,即使承受一定的应力,也不易受损。表1示出了其材料结构与一些基本参数。

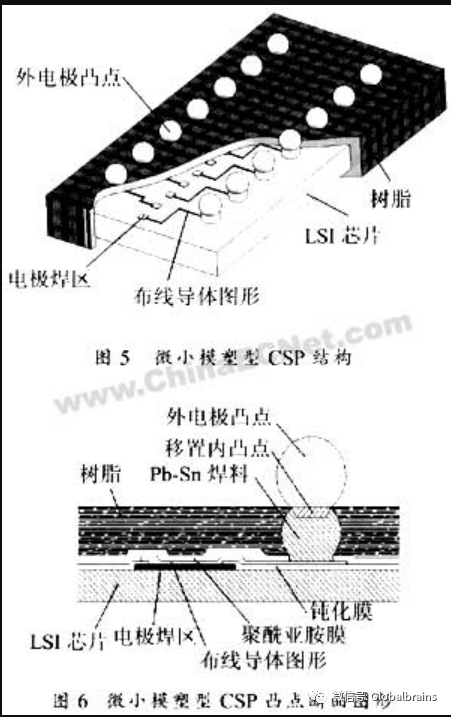

(5)微小模塑型CSP。微小模塑型CSP是由日本三菱电机公司研制开发出来的一种新型封装形式。它主要由IC芯片、模塑的树脂和凸点等构成。芯片上的焊区通过在芯片上的金属布线与凸点实现互连,整个芯片浇铸在树脂上,只留下外部触点。这种结构可实现很高的引脚数,有利于提高芯片的电学性能、减少封装尺寸、提高可靠性,完全可以满足储存器、高频器件和逻辑器件的高I/O数需求。同时由于它无引线框架和焊丝等,体积特别小,提高了封装效率。基本结构如图5所示,凸点断面图形如图6所示。

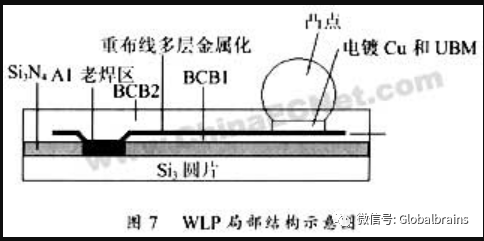

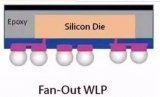

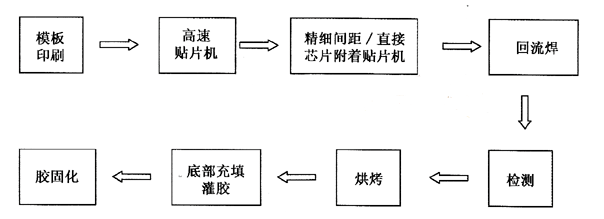

微小模塑型CSP的制作工艺:首先在LSI芯片上制作连接焊区和外引脚的金属布线图形,制出Pb-Sn焊料浸润性良好的底层金属,制出聚酰亚胺缓冲层,在聚酰亚胺开口区域采用蒸发光刻方法形成Pb-Sn层;然后,将上述经过再布线的芯片到装焊在易于移植金凸点的框架上,使之于芯片焊区一一对应,加热加压,Pb-Sn熔化后就使框架上的金属凸点(一般为Cu)移植到芯片上;最后,模塑封装,脱模去除毛刺,形成外电极焊球。(6)圆片级CSP。圆片级CSP封装(Wafer一Level Package)由ChipScale公司开发的此类封装见图5。它是在圆片前道工序完成后,直接对圆片利用半导体工艺进行后续组件封装,利用划片槽构造周边互连,再切割分离成单个器件。WLP主要包括两项关键技术即再分布技术和凸焊点制作技术。它有以下特点:①相当于裸片大小的小型组件(在最后工序切割分片);②以圆片为单位的加工成本(圆片成本率同步成本);③加工精度高(由于圆片的平坦性、精度的稳定性)。圆片级CSP的局部结构示意图如图7所示。

与其他各类CSP相比,圆片级CSP只是在IC工艺线上增加了重布线和凸点制作两部分,并使用了两层BCB和PI作为介质和保护层,所使用的工艺仍是传统的金属淀积、光刻、蚀刻技术,最后也无需模塑或底部下填充其他材料。圆片级CSP从晶圆片开始到做出器件,整个工艺流程一起完成,并可利用现有的标准SMT设备,生产计划和生产的组织可以做到最优化;硅加工工艺和封装测试可以在硅片生产线上进行而不必把晶圆送到别的地方去进行封装测试;测试可以在切割CSP封装产品之前一次完成,因而节省了测试的开支。总之,WLP成为未来CSP的主流已是大势所驱。

除以上列举的几类封装结构外,还有许多符合CSP定义的封装结构形式这里就不再赘述。

4 开发CSP产品需要解决的技术问题

4.1 CSP产品的标准化问题

CSP是近几年才出现的一种集成电路的封装形式,目前已有上百种CSP产品,并且还在不断出现一些新的品种。尽管如此,CSP技术还是处于发展的初期阶段,因此还没有形成统一的标准。不同的厂家生产不同的CSP产品。一些公司在推出自己的产品时,也推出了自己的产品标准。这些都严重的制约了CSP研发及市场推广。目前,我国乃至全球CSP产品迫切需要在外型尺寸、电特性参数和引脚面积等方面标准化,有了统一的标准,设计人员不必进行个体设计,大大缩短产品推向市场的时间,节约了成本。

4.2 CSP产品的封装技术问题

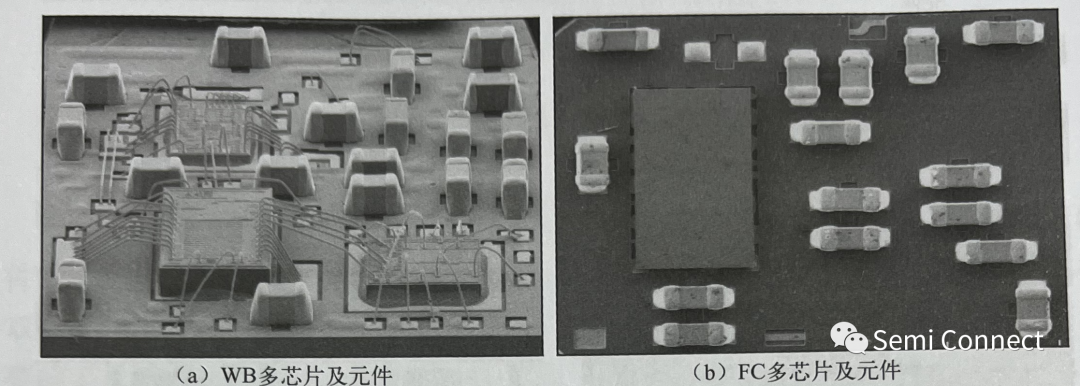

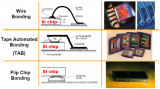

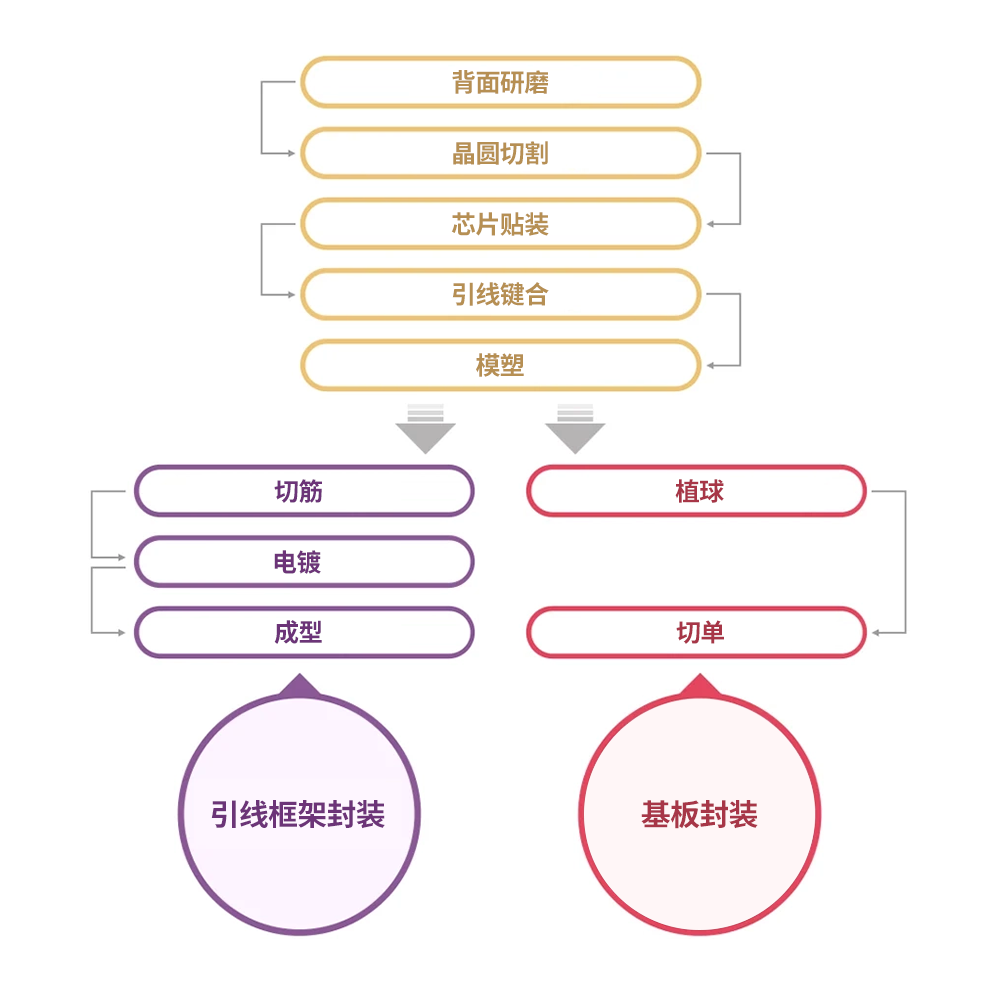

在CSP中,集成电路芯片焊盘与封装基片焊盘的连接方式主要有3种:倒装片键合、TAB键合、引线键合,因此,开发CSP产品需要开发的封装技术就可以分为3类。

4.2.1 开发倒装片键合CSP产品需要开发的封装技术

(1)二次布线技术。二次布线,就是把IC的周边焊盘再分布成间距为200 um米左右的阵列焊盘。在对芯片焊盘进行再分布时,同时也形成了再分布焊盘的电镀通道。

(2)凸点形成(电镀金凸点或焊料凸点)技术。在再分布的芯片焊盘上形成凸点。

(3)倒装片键合技术。把带有凸点的芯片面朝下键合在基片上。

(4)包封技术。包封时,由于包封的材料厚度薄,空洞、裂纹的存在会更严重地影响电路的可靠性。因此,在包封时要减少甚至避免孔洞、裂纹的出现。另外,还要提高材料的抗水汽渗透能力。因此,在CSP产品的包封中,不仅要提高包封技术,还要使用性能更好的包封材料。

(5)焊球安装技术。在基片下面安装焊球。

4.2.2 开发引线键合CSP产品需要开发的封装技术

目前,有不少的CSP产品(40%左右)是使用引线键合技术来实现芯片焊盘和封装外壳引出焊盘间的连接的。开发引线键合CSP产品需要开发如下一些封装技术。

(a)短引线键合技术。在基片封装CSP中,封装基片比芯片尺寸稍大(大l mm左右);在引线框架CSP中,引线框架的键合焊盘伸到了芯片上面,在键合时,键合线都很短,而且弧线很低。而在键合引线很短时,键合引线的弧线控制很困难。

(b)包封技术。在引线键合CSP的包封中,不仅要解决倒装片CSP包封中的有关技术问题,还要解决包封的冲丝问题。

(c)焊球安装技术。

4.2.3 开发TAB键合CSP产品需要开发的封装技术

(a)TAB键合技术;

(b)包封技术;

(c)焊球安装技术。

4.2.4 开发圆片级CSP产品需要开发的新技术

(a)二次布线技术;

(b)焊球制作技术;

(c)包封技术;

(d)圆片级测试和筛选技术;

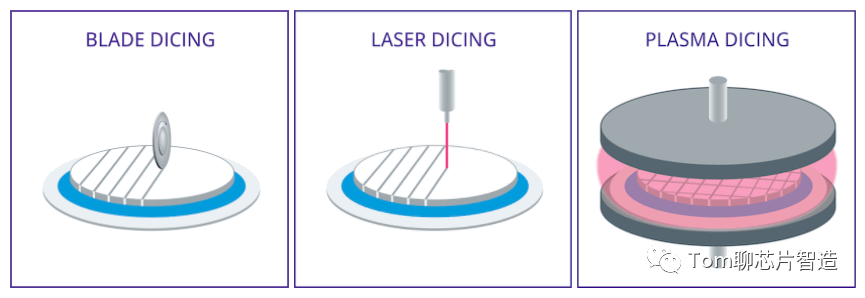

(e)圆片划片技术。

4.3 与CSP产品相关的材料问题

4.3.1 CSP产品的封装基片

在CSP产品的封装中,需要使用高密度多层布线的柔性基片、层压树脂基片、陶瓷基片。这些基片的制造难度相当大。要生产这类基片,需要开发相关的技术。同时,为了保证CSP产品的长期可靠性,在选择材料或开发新材料时,还要考虑到这些材料的热膨胀系数应与硅片的相匹配。

4.3.2 包封材料

由于CSP产品的尺寸小,在产品中,包封材料在各处的厚度都小。为了避免在恶劣环境下失效,包封材料的气密性或与被包封的各种材料的黏附性必须良好;有好的抗潮气穿透能力,与硅片的热膨胀匹配;以及一些其它的相关性能。

4.4 CSP的价格问题

CSP产品的价格也是一个重要的问题。目前,CSP产品的价格都比较贵,是一般产品的1倍以上。为了降低价格,需要开发一些新工艺、新技术、新材料,以降低制造成本,从而降低CSP的价格。

4.5 组装CSP产品的印制板问题

组装CSP产品的印制板,其制造难度是相当大的,它不仅需要技术,而且需要经验,还要使用新材料。目前,世界上只有为数不多的几个厂家可以制造这类印制板。主要困难在于:布线的线条窄,间距窄,还要制作一定数量的通孔,表面的平整性要求也较高。在选择材料时还要考虑到热膨胀性能。

4.6 CSP产品的市场问题

CSP技术刚形成时产量很小,1998年才进入批量生产,但近两年的发展势头则今非昔比,2002年的销售收入已达10.95亿美元,占到IC市场的5%左右。国外权威机构"Electronic Trend Publications"预测,全球CSP的市场需求量2003年为64.81亿枚,2004年为88.7l亿枚,2005年突破了百亿枚大关,达103.73亿枚,2006年更可望增加到126.71亿枚。尤其在存储器方面应用更快,预计年增长幅度将高达54.9%。目前,国内的CSP市场完全被外国公司和外资企业控制,国内企业产品要进入这个市场也是相当困难的。要进入CSP市场,首先是要开发出适销对路的产品,其次是要提高和保持产品的质量,还须供货及时,且价格要低。

5 关于开发我国CSP技术的几点建议

CSP技术是为产品的更新换代提出来的,该技术一开发成功,即用于产品中。经过短短几年,已成为集成电路重要的封装技术之一。而且,该技术还在迅速发展。近几年,CSP产品的产量增长很快,预计在今后的几年,还将高速增长。目前的PC市场容量达1000亿只,CSP产品仅占IC市场的1/20。随着CSP技术的进一步开发,会越来越多地取代其它产品而占领更多的市场份额。

在我国,CSP的市场(手机、掌上电脑、薄型电脑等等)很大。但是,这个市场目前完全被外资公司占据。随着CSP产品应用范围的进一步扩大,市场还将增大。因此急需开发我们自己的CSP技术,以便在该市场上占有一席之地。但是,开发CSP技术,困难很多,它涉及的范围广、技术难度大。因此,要开发CSP技术,需要有多家单位协同作战,同时须获得多方面资金的支持。为此,作者有如下几点建议:

(1)充分发挥行业协会的作用

CSP技术是一项系统技术,涉及封装材料、封装工艺、应用材料、应用工艺等,为了完成CSP技术的开发,需要材料研究、材料制造、封装研究、CSP产品应用、印制板制造等相关机构的协同努力。为了协调这些机构的开发研究工作,需要充分发挥行业协会领导、推动、协调、督查的作用,以期加快CSP的开发研究和推广应用,使我国CSP产品的生产质量和能力得到迅速提高,从而可生产出高质量、高可靠性的CSP产品,满足国内市场及军事方面的应用。

(2)建立CSP技术重点研究室

为了开发CSP技术,可建立一定数量的CSP技术研究室,如:模塑包封材料研究室、柔性基片材料研究室、高密度树脂基片研究室、高密度多层布线陶瓷基片研究室、CSP产品封装研究室、高密度印制板研究室、CSP产品组装研究室、CSP标准化研究室、CSP产品可靠性研究室等。而且,一种类型的研究室应有两个以上,以使研究室之间互相竞争和互相促进,从而可保证和加快CSP技术的开发和应用。

(3)需要国家投入足够的资金

CSP技术,是一项具有一定难度的高新技术。其中部分技术我们已有,但需要提高;而有些技术我们目前还没有,需要开发。要实现这些技术的开发,需购买先进的设备,而这些设备价格均较高,且在开发中,需要投入一定的人力和物力;根据国情,如将所有资金均由开发单位承担,目前还不现实,因此需要国家投入专项资金,以扶持CSP技术的开发。

(4)选择合适的CSP研究品种

由于CSP的封装种类多、工艺也多,每一种封装工艺都开发现在还不可能,也没有必要。要选择 由易到难且具有代表性的品种逐步渐进地开发。

6 结束语

我国的集成电路封装,从上世纪60年代末期到现在,经历了金属圆管壳→扁平陶瓷管壳→双列陶瓷管壳、双列塑封→陶瓷QFP管壳、塑料QFP→陶瓷、塑料LCC→陶瓷PGA管壳的封装,目前正在进入BGA、U BGA、CSP的封装阶段。从集成电路的金属圆管壳封装技术的开发和应用开始,我国的封装技术人员就付出了辛勤的劳动,使我国的封装技术达到了目前的水平。但是封装技术的进步,除了封装技术人员的努力外,更需要国家在各方面的大力支持

编辑:黄飞

德赢Vwin官网

App

德赢Vwin官网

App

评论