伺服其实是一种用于实现运动控制的动力传动技术,同时提到了其可能会涉及到的一些产品。然而,产线设备上的高性能运动控制功能,光靠这些传动产品显然是无法完成和实现的,必须将它们整合在一起,并有机的融入到设备的自动化系统中去,才能发挥其应有的作用。

■考虑到交流变频伺服已经在目前的工业应用中成为了运控领域的绝对主力,接下来关于伺服技术的讨论中,将主要以交流伺服作为重点。

PicSource:YASKAWA | ∑ - 7

交流变频伺服,是一种以交流变频作为动力传动方式的伺服技术,其核心自然就是伺服驱动器和伺服电机了。伺服驱动器基于控制端指令,将电源侧标准动力输入转换成伺服电机所需的可调节交流动力电源;伺服电机,则会将这个动力电源再进一步转换为机械动力输出,从而驱动负载完成特定的运动控制功能。

PicSource:Kollmorgen | AKD

这样看来,要在设备的自动化系统中引入交流伺服技术,至少得在三个方面与其进行对接与融合:

■控制平台

■电力驱动

■机械传动

我们先来聊聊伺服系统的控制平台。

在谈到伺服与变频的区别时,我们曾经说过,为了能够达到较高的应用控制精度,伺服驱动与控制平台之间指令更新的时间刻度必须要精确到微妙级,它们须以极为确定的时间周期进行运控数据的实时交互。因此,长期以来,设备运控平台在接入伺服产品时,都需要使用专属的运控数据端口,例如:高频脉冲串端口或专用运控总线端口。

PicSource:Pananonic | FP X

一般来说,使用脉冲串方式控制伺服,其硬件成本是相对较低的,大部分用户并不会太在意它对伺服的控制其实是开环的。然而与此同时,其短板也是很明显的。一方面,运控系统的拓扑结构比较单一,不够灵活,只能是星型布局;另一方面,由于单个脉冲模块能够同时接入的伺服轴数十分有限,系统的空间占用和接线数量都会随着其轴数的增加而变得异常庞大,这对于那些大型的伺服运控设备来说,会严重影响其应用和集成的综合体验。

PicSource:Rockwell Automation

专用运控总线采用数字串行通讯的方式来完成控制器与伺服驱动之间的数据交互,单一端口能够接入很多伺服轴,加之在连接方式上,它们大部分都支持多组件的跨接串联,能够以链式布局构建网络,这让系统的拓扑结构变得十分灵活,有助于为用户节省大量的设备空间占用、减少线束连接,并简化运控系统的应用和集成工作。然而,彼时专属总线运控产品高昂的采购成本,却总是让不少用户望而却步。以至于,一直以来,它们都被大家认为是“高端”的伺服运控产品。

PicSource:differencebtw

另外,由于伺服应用在控制策略上更侧重在空间和力学方面的数据计算,需要处理大量的运动学任务,如:空间坐标系转换、运动轨迹规划与追踪、加减速度与力矩的运算...等等,这与一般的离散、逻辑、批次、过程...等控制方式有着极大的差别。

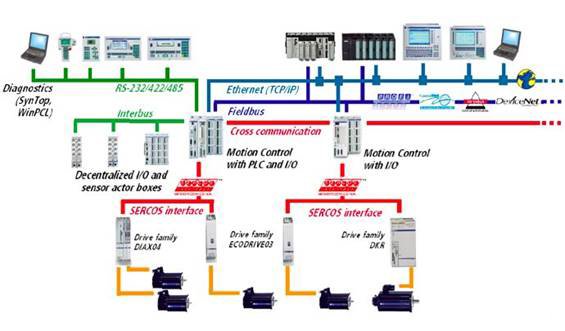

PicSource:Bosch Rexroth

加上前面所说的运控数据接口的特殊性,早些年的自动化运控设备往往都需要同时配备逻辑控制器 PLC 和专用的运动控制器 MC,去分别处理逻辑控制任务和运动控制任务。这样的设备控制系统,其复杂性是显而易见的,用户不仅要同时配置和操作两套控制系统,还不得不考虑二者之间大量的数据交互和运算逻辑,这让机器的应用成本在设计、使用和维护、甚至学习和培训...等各个方面都显得非常之高。

PicSource:OMRON FA | NX1

近几年,随着电子半导体和信息通讯技术的不断进步,设备控制器与现场总线产品的发展也开始进入到一个全新的时代。

一方面,集成运动和离散、逻辑...等控制方式的高性能多策略控制器,已经基本成了自动化控制产品的主流,用户只需要使用一种(自动化)控制器,就能够在其设备中实现多种策略类型的功能任务。

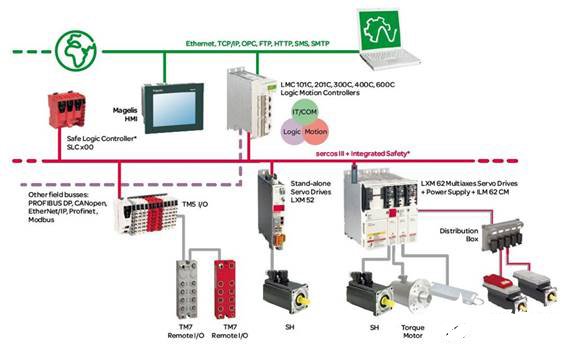

PicSource:Bosch Rexroth | SERCOS for IndraDrive C

另一方面,工业以太网已经基本上解决了网络通讯的数据实时性和时间确定性的问题(尽管各家采用的方法有所不同),完全可以替代甚至超越上一代运控总线的应用性能,借助这种技术,用户在其设备中只需要使用一种协议的实时通讯技术,如: EtherCAT、PowerLink、ProfiNet IRT、SERCOS III.. 等,就可以将伺服传动与通用的自动化控制集成在同一个设备网络系统之中。

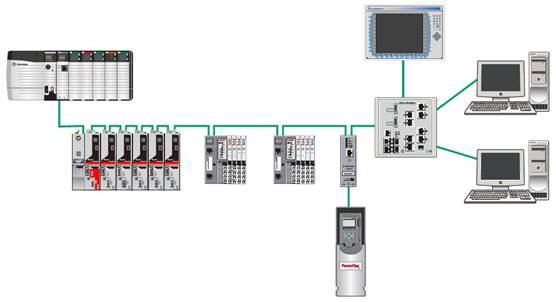

PicSource:Rockwell Automation

这样一来,伺服运控设备的自动化架构就变得十分简单了,每个运控设备单元只需使用一台自动化控制器,通过一种协议的网络便能够与其中各个伺服轴、变频器、I/O ... 等底层自动化组件实现通讯连接,并完成设备的各项功能;同时,产线上的多个设备单元,也完全可以通过仅使用一种实时通讯协议连接到同一个网络系统中,来实现它们之间的各种协同互操作,进而再共同接入到产线乃至整个工厂的运营管理平台上去。

PicSource:Schneider Electric

目前,大部分自动化厂商都已经基于自身的产品体系推出了其所谓的“全集成”自动化设备控制系统。尽管名称各异,各个环节的技术细节也多有不同,但纵观其系统架构,却是殊途同归,基本上都属于我们上面所说的这种拓扑样式。

而设备用户能够接受这种曾经“高大上”的运控解决方案,很大程度上是由于新的控制器和以太网技术为产线设备所带来的总体成本和效益的优化。这种优化并不仅仅是硬件成本的降低(事实上很多硬件产品的成本是增加的),而更多的是体现在因系统结构的简化、功能的整合、性能的提升、操作的易用性...而给企业创造出来的附加价值与综合收益。

PicSource:B&R Automation

不过,考虑到当下工业以太网协议各大品牌/阵营割据圈地的现状,设备用户在选择其伺服运控系统时或许并没有那么自由。尽管各家都宣称自己的系统与所采用的技术是开放的,但实际上,在控制平台的搭建上,其品牌/阵营的排他性现象还是明显存在的。除了采用 EtherCAT 这种目前比较普及的通讯协议的运控/自动化产品以外,大部分品牌的设备控制器基本只能兼容自家(或合作体系内)的伺服产品。用户很多时候,不得不因此为了某一个功能而被整个品牌的全系列产品所绑架。而这种局面,目测至少要等到下一代工业通讯技术出现时才可能有所改观。

PicSource:mcrazy | FANUC Robot Controller

另外,需要指出的是,上面所说的这种集成运控系统,应该更加适合那些通用的非标自动化设备,比如:包装机、轮胎成型机...等,而对于像数控加工、工业机器人...等类型的专机设备,貌似并不太适用,至少目前是这样的。例如:机床设备所使用的 CNC 数控系统,工业机器人所使用的集成伺服驱动单元的专用控制器...等等。道理其实也并不复杂,单机应用、功能标准、技术成熟、产量巨大...等多方面因素,足够支撑这些专机应用去开发和使用专用的运动控制系统。

PicSource:SINUMERIK

尽管从技术角度看,通用控制器应该已经完全具备了处理专机任务的能力,但要知道,这些经过多年积累、极为成熟,且早已经被市场验证与认可的专机应用,其软件代码移植、集成和测试的工作量是巨大的,尤其是那些高难度的复杂应用,如:某些特殊的 G-Code、多自由度机器人的空间坐标系转换...等。

PicSource:Bosch Rexroth

Motion Logic Control for Robots

短期内,专机设备用户或许更倾向于借助通用的网络技术,将整机在数据通讯和信息交互层面与产线系统进行集成与融合(如数控机床、机器人与通用自动化设备的集成),而并没有足够的动力去对底层控制架构进行太大的调整。但从长远看,将机器人和数控...等专机应用整合到通用的自动化控制系统之中,则必定是行业发展的大势所趋。

实际上,这件事已经在某些领域悄然开始了......

编辑:hfy

-

伺服电机

+关注

关注

85文章

2043浏览量

57804 -

运动控制

+关注

关注

4文章

579浏览量

32854 -

交流伺服

+关注

关注

0文章

36浏览量

10291 -

动力电源

+关注

关注

0文章

7浏览量

1859

发布评论请先 登录

相关推荐

以交流伺服为例探讨伺服传动控制系统技术

以交流伺服为例探讨伺服传动控制系统技术

评论