在前一章中考虑了不同的PCB和器件配置对热行为的影响。通过对多种情况的分析和比较,可以得出许多关于提供LFPAK MOSFETs散热片冷却的最佳方式的结论。

在第4章中考虑的所有PCB配置都有一个共同点——它们都在20℃的环境温度下的自由空气中。方案中没有包括外壳。然而,在大多数实际应用中,我们可能不会有没有PCB外壳。为了保护PCB不受环境因素的影响,再加上可能考虑到电磁兼容性(EMC),几乎可以肯定的是,PCB将被安装在某种形式的外壳内。不可避免地,外壳会干扰PCB周围空气的自由流动,因此也会对系统的热性能产生影响。

在这一章中,我们将仔细观察一个外壳的构造和配置如何影响功率MOSFET器件内部的工作温度。将要考查的因素包括:

•外壳材料和外壳表面处理

•上壳,下壳和周围的内部间距PCB

•PCB的底部冷却(即PCB的底部表面与外壳的内部表面接触)

•MOSFET器件的顶部冷却(器件顶部与外壳的内部表面接触)

•封装在封装内部的作用,即PCB周围的气隙部分或完全被封装化合物填充

•靠近舱壁的“模块”

为了使可能的变量数目合理化,我们将只考虑一种PCB配置,取自第4章。附件加上

PCB将在以后被称为“模块”。

与第四章一样,本章的热设计实验是利用热vwin 软件进行的。这些模拟使用了MOSFET 模型,这些模型已经根据经验数据进行了验证,并且已知能够精确地模拟真实器件的热表现。

用于进行设计实验分析的热模拟软件是Mentor graphic(Flomerics)“FloTHERM”软件包。设计实验中使用的器件模型可以从Nexperia的网站上免费下载。

模块模型

PCB特点

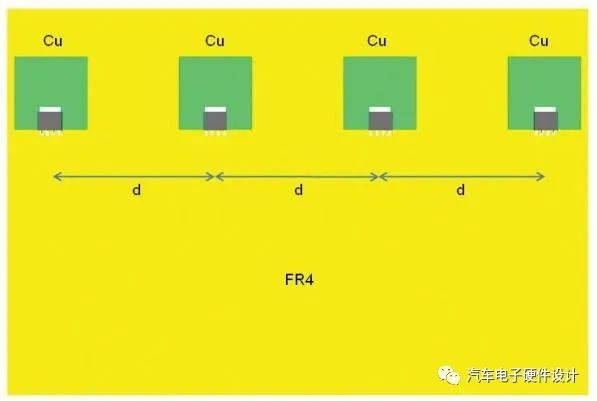

为了尽量减少可能变量的数量,我们将只考虑一个PCB配置,取自4.5.4节。PCB如图1所示。

图1:PCB模型

PCB的主要特点是:

•整体PCB尺寸80mmx120mm,厚度1.6mm标准

•FR4 PCB材料

•1盎司/35µm铜层厚度

•顶层铜-每个器件15mmx15mm的面积,连接到器件Tab(如图)底部铜-每个器件也15mmx15mm的面积,通过散热过孔连接到顶层铜

•内部层-平均50%的面积覆盖

•散热过孔-在每个器件下,5×4散热过孔的图案为0.8mm内径器件间距d=25mm

•每台器件的功耗为0.5W

第四章指出单个Mosfet的位置对他们的运行温度的影响很小,影响只有大约±1℃。

外壳特点

在本章的整个过程中,将会有一些不同的外壳特征。但是,一些通用的特性将始终保持不变:

•外壳是完全密封的,没有孔或缝。

•外壳的壁厚为2mm,与外壳材料无关。

•外壳能够通过对流、传导和辐射机制向外界环境散失热能。

在本设计指南中可能会考虑到几种不同的外壳材料。为了将变量的数量保持在可控的水平,同时还提供了对典型材料的有用的现实分析,我们将把重点限制在以下三个变量上,如表1所示。表1概述了外壳材料及其性能

表面辐射适用于外壳的内外表面。

图2显示了一个示例模块。注意,外壳的顶部和一侧都是透明的,这样可以看到PCB的位置。

图2所示一个模块

轴命名约定

在本章中,我们将考虑在三个空间方向上移动或调整物体尺寸的影响。因此,我们需要一个引用这些方向的约定,如图2中的箭头所示。

例如,当我们在PCB (x方向)的短边增加PCB和外壳之间的间隙时,这将被称为“x-gap”。同样,PCB上面和下面的间隙将被称为“y-gap”,等等。

周围的环境

该模块位于具有以下特征的环境中:

•在20℃的环境温度下,该模块被自由空气包围

•没有应用的气流,尽管该模块能够通过外部表面的自然对流过程产生气流

•通过对流、传导和辐射过程,环境可以自由地与模块交换热能

潜在的热路径

有许多可能的路径,热量可以通过PCB传播。这些路径利用了传导、对流和辐射的三种传热机制,如图3所示。

图3:潜在的热路径

责任编辑人:CC

-

pcb

+关注

关注

4318文章

23080浏览量

397449 -

MOSFET器件

+关注

关注

0文章

18浏览量

9127

原文标题:PCB外壳对PCB热设计的影响因素

文章出处:【微信号:QCDZYJ,微信公众号:汽车电子工程知识体系】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

理解功率MOSFET管的电流

理解功率MOSFET的RDS(ON)负温度系数特性

功率MOSFET数据表解析

如何选型—功率 MOSFET 的选型?

如何计算MOSFET的功率耗散

影响单个LFPAK器件在不同配置的pcb上的热性能的因素

理解功率MOSFET的RDS(ON)温度系数特性

PCB外壳的构造和配置如何影响功率MOSFET器件的温度

PCB外壳的构造和配置如何影响功率MOSFET器件的温度

评论