在工业自动化机械中,再生制动是一种利用电机(及其驱动器)的现有结构和能量以及专用子组件来减慢、停止和重新驱动电机轴的技术。再生制动技术为摩擦离合器和制动器提供了高度可控和效率较高(且不说结构紧凑)的替代品。简而言之,与再生制动有关的电路会将电机旋转转子和任何附加负载的动态机械能转化为电能。接着电能被回馈到电力线路中,用于其他用途或耗散。

电机能量回收最初在 1900 年代初期应用于汽车,之后在 1930 年代应用于铁路,随着第一款混动客车(该车使用制动能量为车载电池充电)的问世而首次使用再生一词。如今,再生制动行业应用(和设计变型)随处可见。

1.动态制动(有时称为再生电阻器制动)是一种再生能量利用形式,但与所谓的真正再生制动不同。在这种形式中,系统的驱动器(因其定义功能也称为逆变器)通过废热形式来耗散电机转子的转动能,从而使电机完全制动,仅此而已。例如,自动化机械上的运动轴可能会在其电机运行时突然关闭。通常系统摩擦力低到足以让转子惯性滑行,很明显这就是失控。惯性滑行会一直持续至动能耗尽,这可能需要相当长的时间,同时还会带来机器损坏或人员受伤的风险。动态制动通过将转子动能转换为电能,让电机更快地停止,从而解决了这一问题。这一转换过程由调压式电阻器执行,通过该电阻器将能量以热量的形式散发出去。

许多电机驱动器,尤其是数字伺服放大器,都具有内置电阻器,用于此类散热式能量耗散。但是,如果电机驱动轴的再生能量超过了驱动电阻器的组合额定值,则可能需要外接再生电阻器组。这在负载电机惯量比较大的轴上相当典型。

当再生制动系统采用外部附加的制动电阻器时,该电阻器通常连接在电机驱动的端子之间;然后,系统调整软件可以检测并分析附加电阻器及其散热能力。常见的电阻器形式是在铝外壳中填充高导热率材料,以便快速散热。快速散热对于连续制动应用尤为重要。

2.再生制动与动态制动的不同之处在于,前者将机械产生的电能反馈到主电源或共用直流母线,以保留再生能量用于:

再次用于制动

被制动轴的再驱动

为系统上的其他轴供电

工业自动化中的再生制动系统有时被称为线路再生单元,这些系统大多数采用绝缘栅双极晶体管 (IGBT),允许电机与电源之间的双向动力流动——这是使用二极管的传统逆变器桥无法做到的。请注意,这种 IGBT 的使用与当今一些基于牵引驱动器的电动车辆应用形成了对比。如需了解关于此类驱动器所用宽带隙半导体(如碳化硅 (SiC))的更多信息,请阅读有关该主题的 digikey.com 文章。在某些情况下,基于 SiC 的器件可以将直流电转换为三相交流电以驱动电机(然后将再生制动能量反馈回直流电为电池充电),其效率和功率密度比 IGBT 和其他 MOSFET 更高。

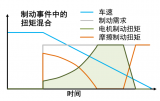

由于再生制动将电机转子的机械能转化为电能,因此,当指令扭矩和旋转方向相反时,它能有效地使电机作为发电机在运动-控制速度-扭矩平面的第二象限和第四象限工作。这发生在以下时刻:

轴指令反转,转子短暂地继续朝相反方向转动

转子速度超过电机的指令同步速度输出

将再生制动集成到自动化设计中时需要注意以下事项:再生制动可以让负载减速,但不能停止和保持负载。当轴接近完全停止时,几乎没有剩余的能量来激励充当发电机的电机。因此,在没有额外的制动或电子装置的情况下,接下来只能通过惯性滑行来减速,直至完全停止。此外,在触发过压故障之前,能回馈到标准直流母线电容器的能量也是有限的。因此,规格合适的再生驱动器会将足够能量返回到交流电源,或利用专门设计的通用母线。由于后者只将交流电转换为直流电一次,之后能量就会被驱动器再利用,因此效率特别高。

可以针对再生制动量身定做的 VFD 的另一部分包括整流器。称为有源前端整流器的变体可将系统电流上的谐波降至最低。让我们了解一下 Delta Electronics 的 AFE2000 系列有源前端,它通过将多余的能量转换成可重复使用的电力返回到主电源,从而摈弃了传统的制动电阻器。AFE200 前端针对广泛的应用而设计,可以最大限度地提高能效。这种驱动器和其他具有再生功能的驱动器还能解决系统电流上的一系列谐波失真(特别是在低功率时),从而避免附近的电子器件(如用于控制反馈的电子器件)受到电磁干扰。

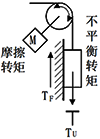

3.直流注入也可用于实现电机制动(在某些情况下,简称为直流制动),该技术包括将直流电流加到一两个交流电机绕组上的驱动电子装置上。无论确切发生怎样的变化,当继电器或其他控制开关关闭电机旋转磁场时,大多数直流注入系统都会被触发进入动作状态。然后,另一个继电器或电子制动控制装置(在 VFD 的驱动器内)会触发系统直流母线向电机绕组提供直流电。更大的电流会产生更大的制动力……虽然这些组件会控制施加的电压,并让进入绕组的电流保持低于电机的最大额定值。

直流注入导致定子产生非旋转电磁场,进而使转子(和任何连接的负载)停转并保持原位。

直流注入制动的主要限制因素是电机及其相关电子元件能在不受热损伤的情况下消散多少制动产生的热量。这会限制可施加的制动电流的大小和时长。因此,直流注入制动很少用于保持负载或用作故障安全制动系统就不足为奇了。为了防止某些直流注入系统发生过热,零速传感器可以在确认转子停止转动后立即切断电源。

在再生制动、直流注入制动和动态制动之间进行选择(及三者的组合)

大多数设计人员能够在一项或多项常规操作中利用再生电能的效率。然而,在自动化机械中对特定的电机驱动轴使用再生制动最有用。

动态制动(基于高性价比制动电阻器)最适合需要偶尔制动或反转的轻载自动轴。

再生制动适合有以下需要的自动轴:

频繁启停

驱动导致转子转速超过电机转速的被动拖曳型负载,如电梯和倾斜输送机上

连续工作应用(包括需要足够频繁操作才称得上持续工作的应用)

节省的能源可以弥补再生驱动器额外前期成本的系统

如上所述,直流注入制动可以单独应用。但是,直流注入制动与再生或动态制动结合使用的情况通常更为常见。这是因为当轴接近停止且需要保持原位时,直流注入制动需要在再生制动逐渐失效时发挥制动功能。类似这样的双系统制动方案利用了多种技术的优势,实现了真正的高性能电子制动,且几乎没有过热的风险。

再生制动应用实例

再生制动是一种有用的方法,可以减慢和控制一系列运动负载,同时回收其动能用于其他系统用途。人们对能量效率日益重视,促使设计工程师在势能回收机会最佳的应用中采用再生制动。其中包括涉及以下方面的设计:

升降机、起重机和电梯的垂直轴:例如,若在没有配重的情况下降低吊装负载,需要借助重力和电机扭矩来实现安全和可控的下降。在这种情况下,即使主电源被切断,制动系统也要能正常工作,这很关键。否则,动能将无处释放,而轴将进入自由落体或失控状态。在其他情况下,可以使用备用或应急发电机(具有其自身的设计要求)。当切换到发电机供电时,大多数系统会暂时禁用驱动器的能量回收功能。

旋转离心机、试验台和风扇:在许多此类设计中,轴的占空比是恒定的,需要外接前文提到的附加制动电阻器。

卷材拉紧和卷材处理:在此领域,交流感应电机(与能够再生制动的 VFD 搭配)很常见。这是因为这种运动设计可以巧妙地处理印刷机的高速高惯量轴,以及纸张和塑料卷轴处理。

快速加速和反转轴:在高级输送机、锯机和重型机器人上,再生制动有助于提高这些运动的效率。这可以提高基于 VFD 的操作的效力,使转子速度和扭矩符合应用需求,并有助于快速停止伺服应用中常见的高转速轴。

总结

了解直流注入制动、动态制动和再生制动之间的差异是关键,这有助于为既定轴指定适当的技术,也有助于选择到能够接受并通过这些方法提供速度和扭矩控制的电机和驱动器。通常,动态制动非常适合于需要一些制动的中等要求轴;相比之下,再生制动可对非常动态的轴和自动化(甚至伺服)机械上的关键功能进行补充。电流注入系统则最常与这些其他方法结合起来使用。

责任编辑人:CC

-

电机驱动

+关注

关注

60文章

1215浏览量

86721 -

再生制动

+关注

关注

0文章

11浏览量

4561

原文标题:电机驱动轴上的再生制动

文章出处:【微信号:elecfans,微信公众号:德赢Vwin官网 网】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

汽车制动系统原理解析 如何检查汽车制动系统

什么是能量回收制动,EAK水冷制动斩波电阻器

FOC电机驱动技术解析 FOC电机使用注意事项

解析 NC 轴 18005 错误及 AX5000 驱动 F415 故障

基于MATLAB仿真的车辆协调再生制动控制策略与集成线控制动系统开发

电机驱动轴上的再生制动解析

电机驱动轴上的再生制动解析

评论