PCB生产流程、PCB材料选择、PCB板厚设计、层压结构的设计、黑棕氧化技术的应用推广、各层图形及钻孔设计、外形及拼版设计、阻抗设计、PCB热设计要求。

PCB生产流程

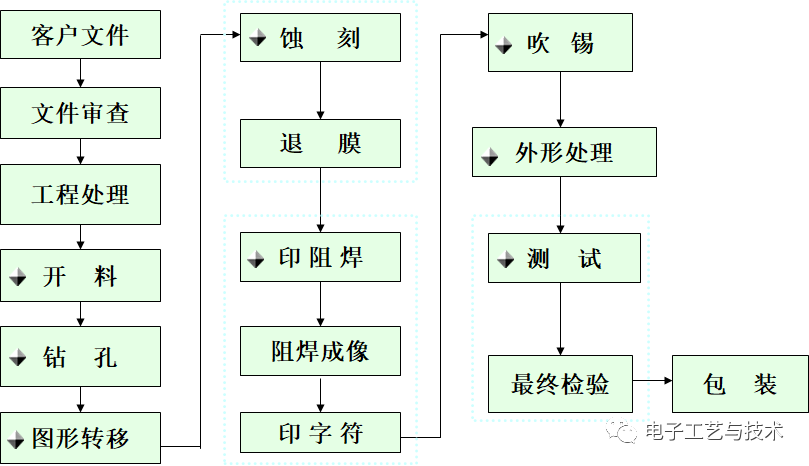

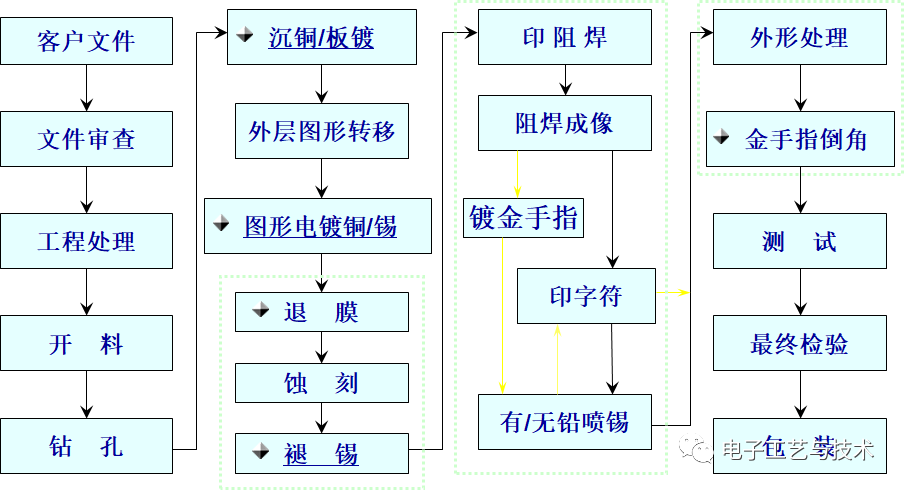

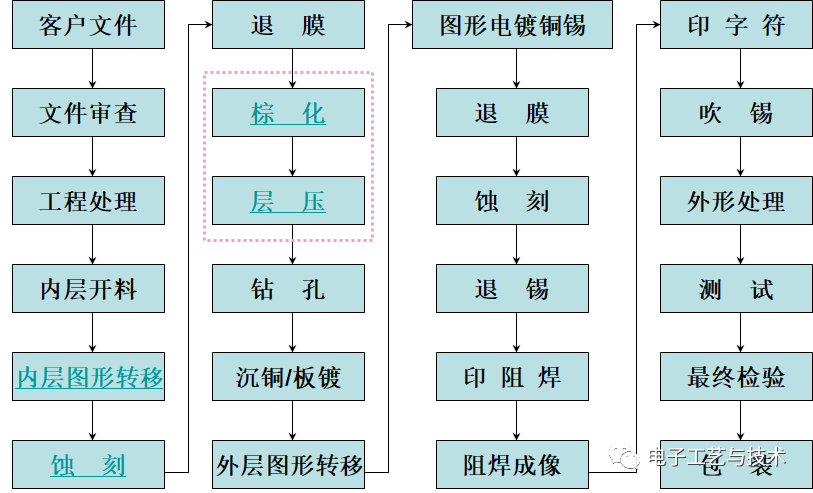

常用的电路板加工工艺流程有如下几种:单面板工艺流程、双面板工艺流程、多层板工艺流程

单面板工艺流程

双面板工艺流程

多层板工艺流程

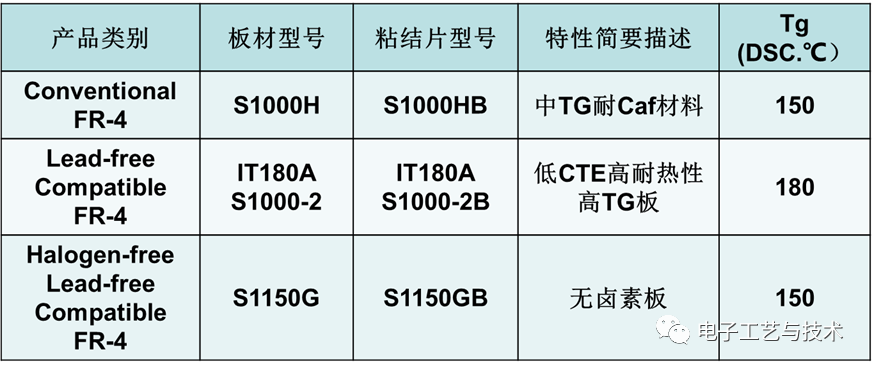

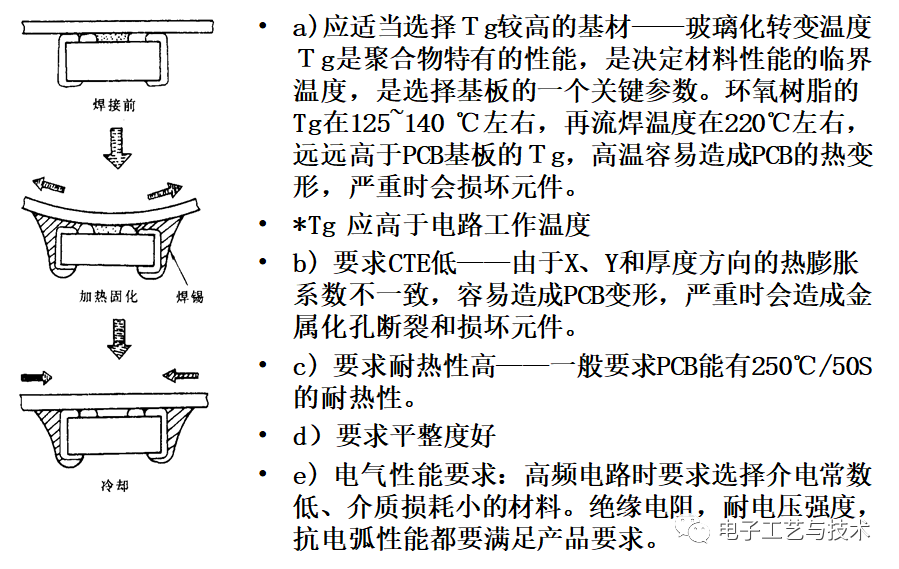

PCB材料选择

常规板料如下:

PCB厚度的设计

1、一般贴装机允许的板厚:0.5~5mm。

2、PCB厚度一般在0.5~2mm范围内。

3、只装配集成电路、小功率晶体管、电阻、电容等小功率元器件,在没有较强的负荷振动条件下,使用厚度为1.6mm、板的尺寸在500mm×500mm之内;

4、有负荷振动条件下,要根据振动条件采取缩小板的尺寸或加固和增加支撑点的办法,仍可使用1.6mm的板;

5、板面较大或无法支撑时,可以考虑将板厚加大,应选择2~3mm厚的板。

6、当层次较高时,必须保证每层介质厚度的满足其他各方面要求(如耐压要求

7、当PCB尺寸小于最小贴装尺寸时,必须采用拼板方式。

层压结构的设计

在层压结构的设计方面,我们致力于满足客户需求的层压结构进行设计和生产,基础设计原则如下:

客户有指定结构时,须按客户要求设计。

客户有阻抗要求时,必须使用满足客户的层压结构。

客户没有指定结构时,设计原则为:介质层厚度、压合厚度符合客户要求。

内层板优先选用厚度较大的芯板;

最小介质厚度:0.06mm

尽量使用单张PP结构

PP选用:优先选用常规类型PP:1080、2116、7628

厚铜板PP选用:2oz及以上铜厚靠近铜面PP只可排放1080、2116

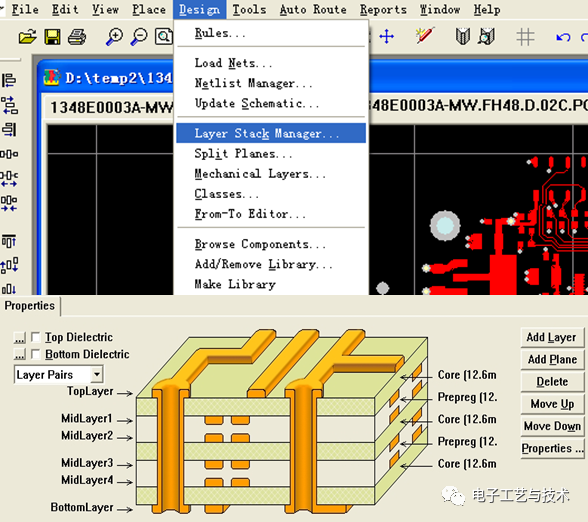

软件造成的层压结构误解

Protel系列软件设计的PCB文件中都有一个介质厚度要求的说明,如右图,如不做特殊设置得出的层压结构是介质均等的。则芯板厚度变小,PP数量加大,成本增加。如无要求建议加工要求中说明。

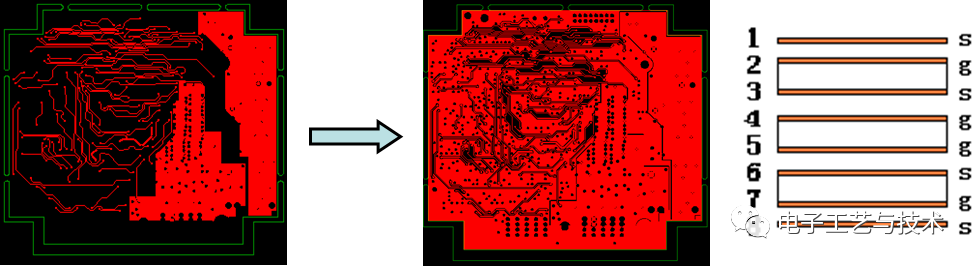

内层图形设计

各层图形铜尽量分布均匀,防止翘曲

层间图形结构尽量分布较均匀,层排序也考虑对称,如右图(g代表电地层,s代表信号层

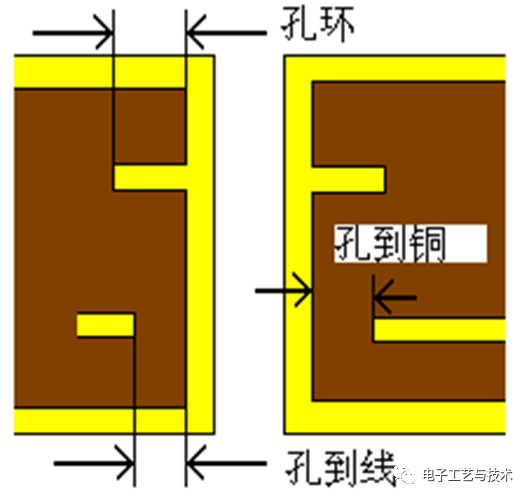

内层孔到线的距离尽量加大,层次越高,距离越大。(4层板保证在7mil以上,6-8层保证8mil以上)

层次越高,内层孔到铜的距离越大,一般10MIL以上,提高可靠性。

孔密集区域,线尽量布置在两孔的正中间。

板内元素距离板边15mil以上。层次越高,可以考虑加大。

金手指下方铺铜,防止区域偏薄。

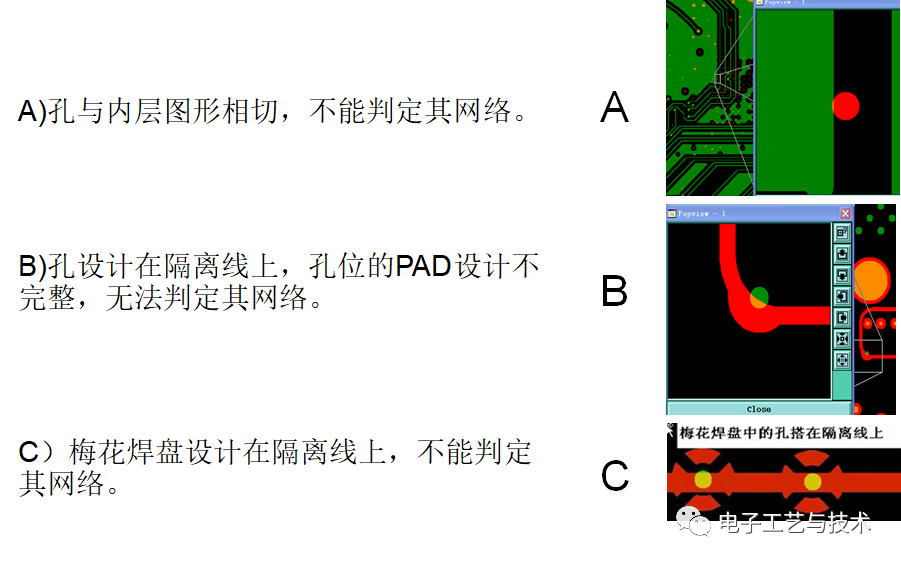

常见问题-内层网络判定不清楚

钻孔的设计

1)机械安装孔

如果不是用于接地,安装孔内壁不允许有电镀层。

如果需要接地,建议在安装孔周围设计“卫兵孔”。

2) 元件孔

金属化的孔径比引线直径大0.2~0.3mm。这样有利于波峰焊的

焊锡往上爬,同时利于排气,如果孔太小,气体跑不出来,会夹杂在焊锡里。孔太大元件偏斜。

3)导通孔(通孔、埋 孔、盲孔)

选孔原则:尽量用通孔,其次用埋孔,最后选盲孔。盲埋孔设计时尽量不要交叉。

4)厚径比:孔与板厚比值

优选:1:8以下,1:8以上时加工难度大。

5)采用回流焊工艺时导通孔设置

A、一般导通孔直径不小于0.3mm;最小孔径与板厚度的比不小于1:8,过小的比例在金属化孔时,工艺难度加大成本上升。

B、不能把导通孔直接设置在焊盘上、焊盘的延长部分和焊盘角上。

C、导通孔和焊盘之间应有一段涂有阻焊膜的细线相连,细线的长度应大于0.5mm,宽度大于0.1mm。

6) 最小孔径0.2MM,能使用大孔尽量使用,孔边到孔孔边间距大于12mil,过孔尽量不要打在需要焊接的焊盘上。

7) 孔径公差控制范围:

正常孔径公差是按照IPC Ⅱ级标准。

压接孔孔径公差可以控制在±0.05mm。

PTH可以控制孔径公差±0.08mm.

NTPH可以控制孔径公差±0.05mm.

8) 孔位公差±0.075mm

9) 孔铜要求:IPC Ⅲ级标准控制

孔铜平均25um,单点大于20um。

线宽载流量对比表

①用铜皮作导线通过大电流时,铜箔宽度的载流量应参考表中的数值降额50%去选择考虑。

②在PCB设计加工中,常用OZ(盎司)作为铜皮厚度的单位,1 OZ铜厚的定义为 1平方英尺面积内铜箔的重量为一盎,对应的物理厚度为35um;2OZ铜厚为70um。

③电路工作电压:线间距的设置应考虑其介电强度。

外层线路的设计

3、焊盘走线要添加泪滴,以避免过波峰焊接时将焊盘拉脱。

4、SMD焊盘上不能布过孔,过孔与焊盘应保持0.2mm的间距

5、数控铣外层的元素与板边最小安全间距0.25MM,V-CUT安全距离见下表:

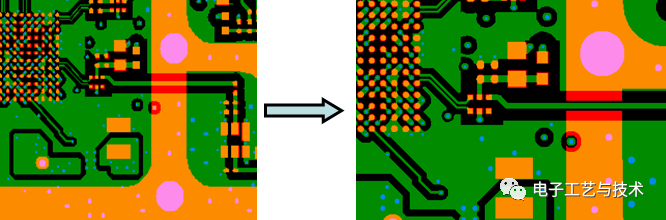

6、线路铺铜:

整个设计布线完毕后,尽量对未布线的空白区域进行铺铜处理,以增加电路的抗干扰力。画出灌铜区域外框,选择灌注方式,将地网络与铜皮相连。但铜皮与焊盘、线最好8MIL以上间距。

外层铜分布均匀可以使得电镀时电流分布均匀,镀层厚度也均匀,方便生产加工,利于产品可靠性。如阻抗板利于阻抗的最终效果。

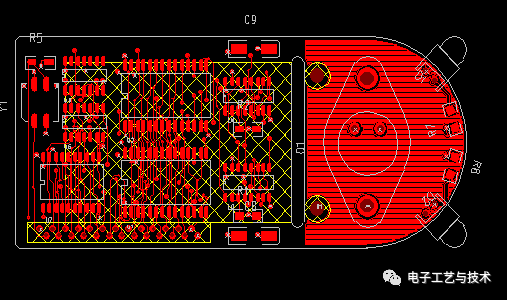

下图为不建议设计:

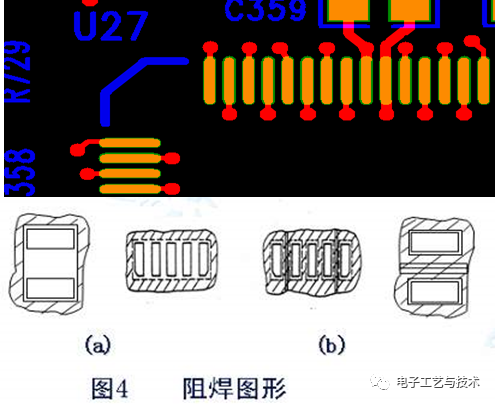

阻焊设计

1)过孔处理方式:覆盖 不覆盖 覆盖塞孔 部分塞孔

通常设计时,过孔处理方式为覆盖塞孔,但是最好不要把需要塞的过孔放置于开窗的焊盘上,为避免冒油,导致可焊性异常,此类孔作覆盖不塞孔处理。

2)绿油桥:

为防止焊料桥接导致短路,通常需要保留绿油桥。当IC焊盘间距<8mil时无法保留绿油桥。杂色油墨需要保留绿油桥时IC焊盘间距≥9mil。不能保证绿油桥时按照通窗处理。

3)过孔塞孔的最大孔径为0.6mm,建议需要塞孔的过孔孔径设计在0.6mm以内,最佳为0.3-0.4MM。如为了保证良好的导通可以同网络多放置几个孔。塞孔是防范过孔发黄的最好方法。

4)BGA区的过孔在没有特殊要求的情况下是以塞孔的方式处理,如需要设计测试点,建议在字符层用位号标识。沟通中常用术语解释:阻焊开窗(即焊盘露铜),开窗露铜/线。

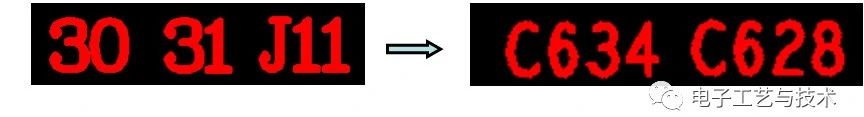

字符设计

字符层设计的位号是为了贴装和维修方便。

字符线宽与字高的最佳比例是1:8,最低保证在1:6。我司最小的线宽要求为4.5mil,字高建议设计在30mil以上。

字符框设计时建议距离所示焊盘有6mil以上的距离,可以确保标识清晰准确。

字符的字体尽量设计正楷字。

位号不建议设计在焊盘与器件之上,应与焊盘相隔6MIL以上。

位号尽量不要设计在走线或铜与基材交接区域,会由于字符油墨下油不均导致字符不清

PCB外形设计

1、形状设计

a、印制板的外形应尽量简单,一般为矩形,长宽比为3:2或4:3,其尺寸应尽量靠标准系列的尺寸,以便简化加工工艺,降低加工成本。

b、板面不要设计得过大,以免在回流焊时引起变形。

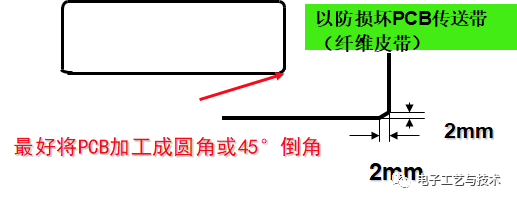

2、PCB外形和尺寸是由贴装机的PCB传输方式、贴装范围决定。

a、当PCB定位在贴装工作台上,通过工作台传输PCB时,对PCB的外形没有特殊要求;

b、当直接采用导轨传输PCB时,PCB外形必须是笔直的。如果是异形PCB,必须设计工艺边使PCB的外形成直线。

PCB多pcs拼接的设计

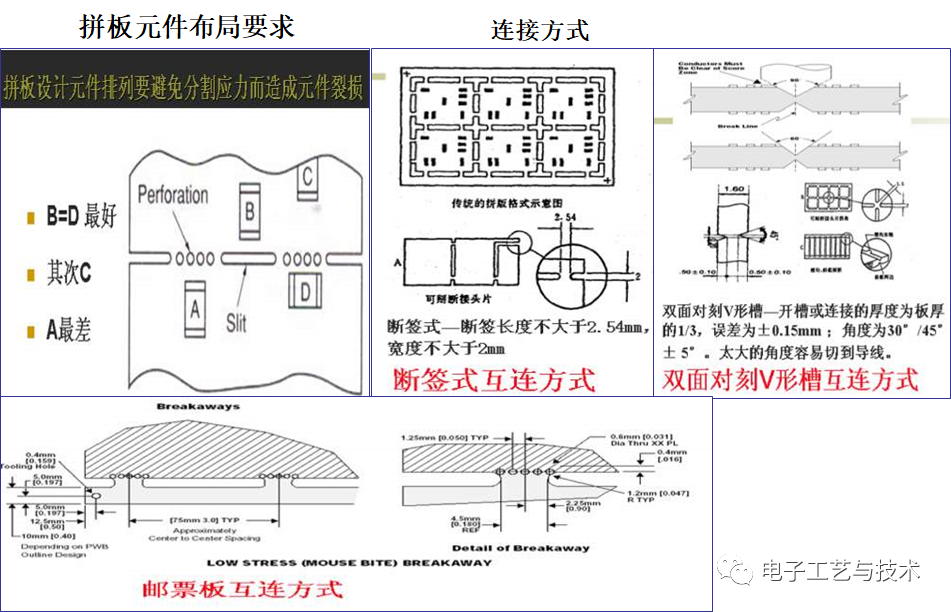

1、当PCB尺寸小于最小贴装尺寸(<50mm×50mm )时必须采用拼板的方式,异形板也需拼板。

2、拼板可以提高生产效率,双面全表面贴装,并且不采用波峰焊工艺时,可采用双数拼板、正反面各半、两面图形完全相同的设计,这种设计可以采用同一块模板、节省编程、生产准备时间、提高生产效率和设备利用率。

3、拼板设计要求:

a、拼板的尺寸不可太大,也不可太小,应以制造、装配、和测试过程中方便为原则,不产生较大变形为宜。根据PCB厚度确定。(1mm厚度的PCB最大拼板尺寸200mm×150mm)

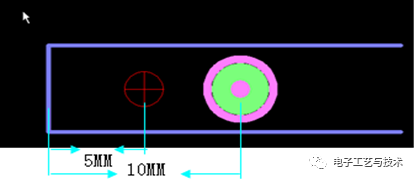

b、拼板的工艺边一般为5-10mm,添加定位孔。

c、MARK点加在每块小板的对角上,一般为二个(一点也可以

d、定位孔加在工艺边上,其距离为距各边5mm。

e、工艺边上可以添加不对称的3-4个定位孔。

f、拼板中各块PCB之间的互连方式有V-CUT和邮票孔连接两种方式。要求既能一定的机械强度,又便于贴装后的分离。

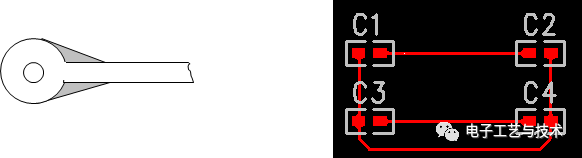

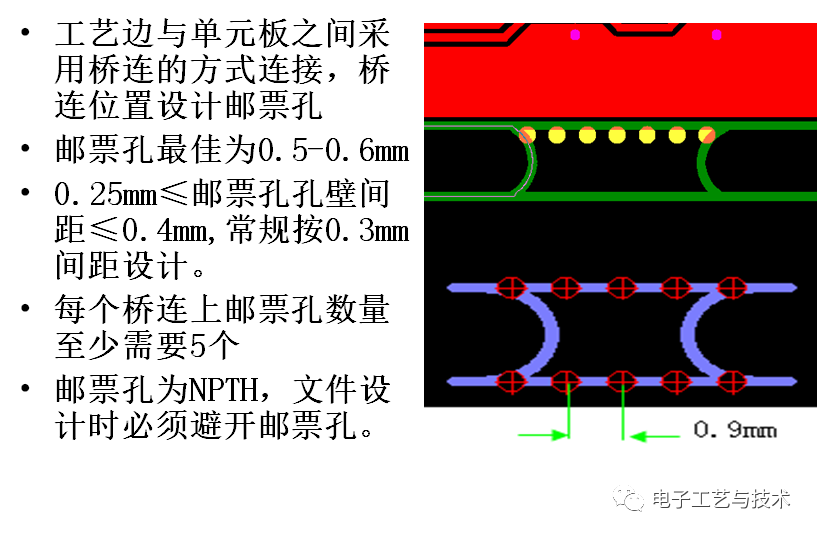

邮票孔连接的设计

V-CUT的设计

工艺边与单元板之间无间距或者桥接的宽度较小,我们采用V-CUT处理。

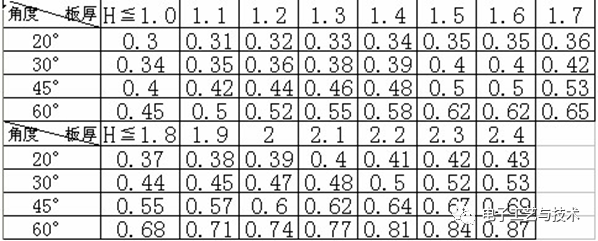

V-CUT刀有几种:20°、30°、45°、60°,最常用的为30° 。

V-CUT余厚:

板厚<1.6MM残留厚度0.3+/-0.1MM,

板厚≥1.6MM残留厚度0.4+/-0.1MM.

半孔板V-CUT时为不伤及半孔, V-CUT将会往外偏移0.1mm。

内层V-CUT叠边参考外层V-CUT安全间距。

工艺边的设计

1、工艺边上一般设计3-4个大小为2.0-4.0mm的定位孔,3-4个1.0mm 的光学点,并设计保护环,不对称排布,以方便后续加工和测试。

2、为保证内层层压均匀,建议工艺边内层填铜。

3、为方便外层线路加工,平衡电流,建议外层铺铜

4、工艺边上填铜可以增加板的刚性,有益与板翘曲度的控制。

5、以上铺铜均避开定位孔和光学点。

阻抗控制四要素:

1、线宽/线距 与阻抗值成反比

2、铜厚与阻抗值成反比

3、介质厚度与阻抗值成正比

4、介电常数与阻抗值成反比

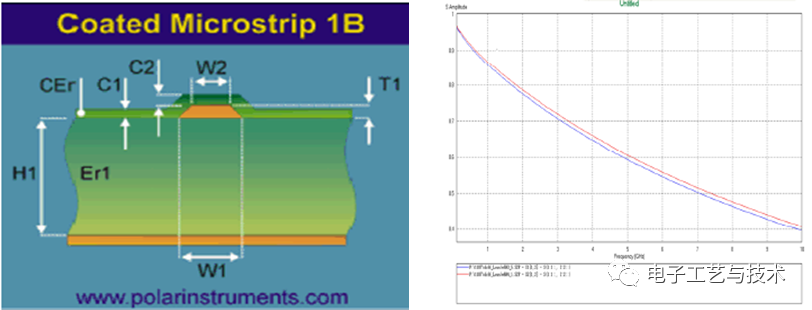

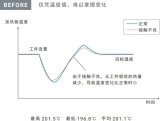

单端信号线的损耗和线宽

左图所示的微带线,保持阻抗为50Ω,右图中红色的线宽为6mil,蓝色线宽为5mil。6mil的线宽比5mil损耗要小一些。

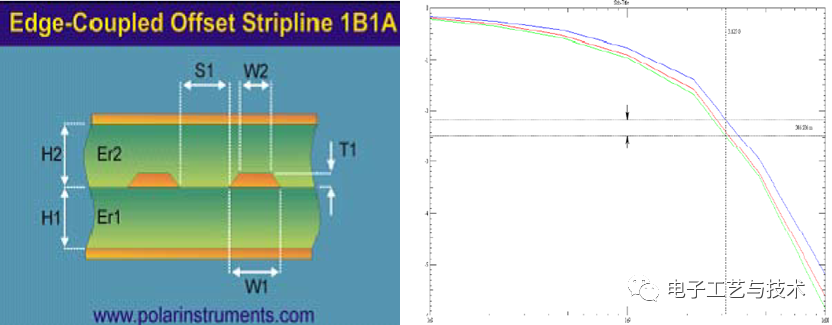

差分信号线的损耗和线宽

左图所示的微带线,保持阻抗为100Ω,右图中蓝色的线宽为8mil,红色线宽为5mil,绿色线宽为4mil。线宽越宽,损耗要小一些。

PCB热设计要求

高热器件应考虑放于出风口或利于对流的位置

PCB 在布局中考虑将高热器件放于出风口或利于对流的位置。

较高的元件应考虑放于出风口,且不阻挡风路

散热器的放置应考虑利于对流

温度敏感器械件应考虑远离热源。

对于自身温升高于30℃的热源,一般要求:

A、在风冷条件下,电解电容等温度敏感器件离热源,距离要求大于或等于2.5mm;

B、自然冷条件下,电解电容等温度敏感器件离热源,距离要求大于或等于 4.0mm。

若因为空间的原因不能达到要求距离,则应通过温度测试保证温度敏感器件的温升在降额范围内。

焊盘设计:

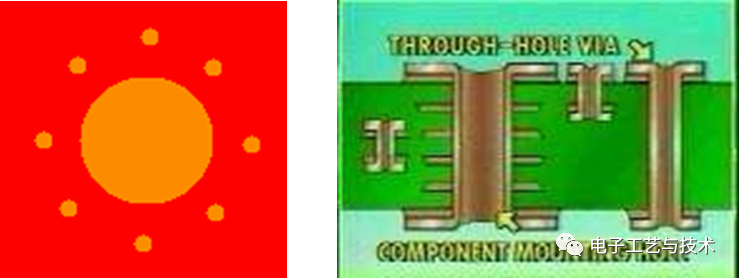

为了保证透锡良好,在大面积铜箔上的元件的焊盘要求用隔热带与焊盘相连,对于需过5A以上大电流的焊盘不能采用隔热焊盘,如图所示:

设计时必须考虑热容量相当,避免产生应力导致的虚焊。大铜皮上的焊盘采用梅花焊盘连接,减少热量散失的速度。

审核编辑:何安

- PCB设计

+关注

关注

394文章

4629浏览量

84221

发布评论请先登录

相关推荐

晶振生产流程:选材至成品,创捷18道工艺全揭秘

富唯智能镀膜上下料设备通过智能化控制系统实现了对生产流程的精准监控和调整

PCB生产流程有哪些

PCB生产流程有哪些

评论