引言

温度测量在现代工业生产过程中发挥着重要的作用,无论对于大型企业还是众多的小型工厂,往往需要监测多个设备的几十个温度值。在分布式温度采集系统中.通常采用单片机作为系统的控制器。系统T作时依次采集每一个探测器的温度值并存储。如果监测到某个探测点的温度有异常。系统就会根据用户的需要做出相应的反映。然而.当监测点数量很多时,单片机轮流地采集完每一个监测点的温度值会花费相对较长的时间,如果这个过程中有某个测量点温度异常将不能实时地反映到系统中.使得温度采集系统的实时性降低。

现场可编程门阵列(FPGA)是美国Xilinx公司在20世纪80年代中期率先推出的一种高密度可编程逻辑器件.它既具有PLD可编程的灵活性,又有掩膜门阵列(GA)高集成度和通用性,单片FPGA的集成规模已达到几百万门.其工作频率已超过300MHz。本文以FPGA作为分布式温度采集系统的控制器。与以往利用单片机作为控制器的系统相比。提高了系统整体的实时性和稳定性。

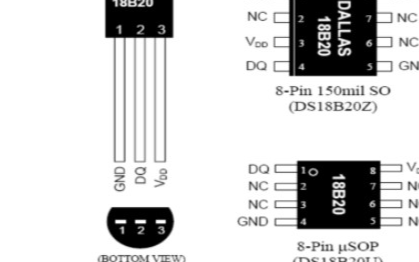

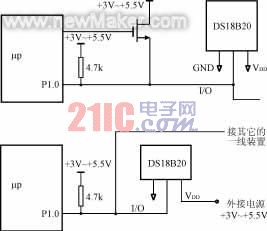

本系统中温度传感器采用的MAXIM公司的1-wire器件DS18B20.DS18B20温度传感器由于其结构简单、安装方便、功耗低、测温范围宽而被广泛的应用于化工、粮食、环境监测等需要实现多点测温的地方:1-Wire技术采用一根信号线进行双向数据传输.一个控制器可以控制一个或多个从机设备与其他标准串行数据通信方式如SPI、I2C相比.单总线具有节省系统I/O口线资源、结构简单、成本低廉、便于总线扩展和维护等诸多优点。

由于1-Wire总线只有一根信号线.所以要完成通信就要在一根信号线上实现数据的双向传输。1-Wire通信协议对时序的要求非常严格。协议中一共规定了五种类型的通信时序,分别为初始化(复位)时序、写“1”时序、写“0”时序、读“1”时序和读“0”时序.如图1所示。所有通信都由这五种典型时序组合完成.就是说要控制好这五种时序.才能实现对1-Wire器件的控制。

图1单总线通信协议时序图

2 实时分布式温度采集系统设计

大多数基于DS18B20的温度采集系统采用单片机作为控制器.可以监测多个温度点的温度。虽然监测点的数目可以很多。但是却无法做到同时对每一个监测点进行监测。原因在于单片机在一个时间周期只能执行一条指令,无法实现并行的动作了。然而采用FPGA作为控制器将大大提升温度监测系统的实时性,FPGA的动作是由时钟来驱动的,因此可以在同一时钟可完成多个动作。FPGA可以并行地处理数据,这是单片机无法做到的。本文设计的温度监测系统就是利用了FPGA的这个优势.实现了对多个监测点实时进行监测。

2.1系统硬件设计存器

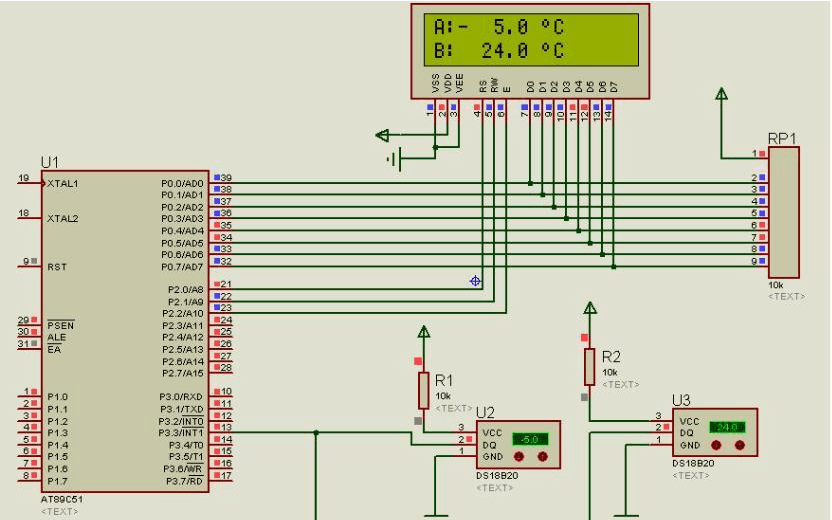

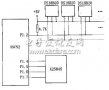

FPGA选用Altera公司主流Cyclone系列高性价比的EPIC6Q240C8N。测温系统的原理图如图2所示,由FPGA、显示部分、按键部分和采集部分组成。虽然单总线允许在总线上挂载多个1-wire器件并实现多点控制,但这样却无法同时对每一个1-wire器件实现控制。所以本系统的采集部分使每个DS18B20都单独享有一条总线,每条总线都与FPGA的一个I/O口相连。系统选用的FPGA一共有240个管脚,不算电源和配置管脚,可用的I/O管脚达到了179个,除去显示和按键部分所用的I/O管脚,理论上还可以挂载百个DS18B20。

按键部分的设计提供人机交互,可以设定最低温度警告数值和最高温度警告数值,通过按键可以浏览每一个温度点的测量值。显示部分负责显示每一个测量点的标号和对应的温度值。FPGA负责控制温度的采集,并将每一个测量点的温度与设定好的最低温度和最高温度进行实时比较,一旦监测点的温度超标将立刻发出警报提示。

图2 测温系统原理图

2.2 软件编程设计

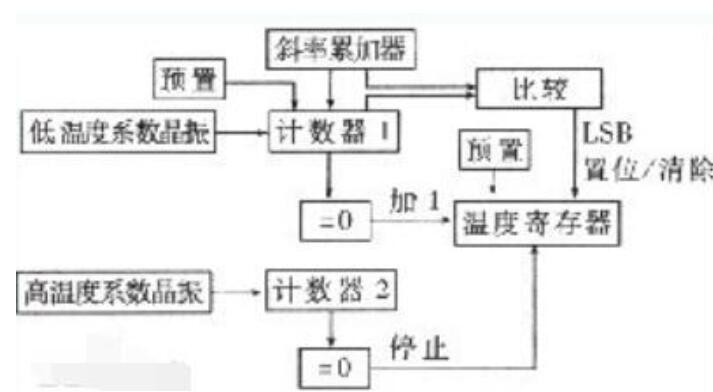

本系统是连续实时采集温度的.所以需要有一个核心控制部分来实现对DS18B20发送复位、温度转换和温度读取指令的功能。控制部分采用有限状态机来实现,状态与状态之间的转换需要一定的转移条件,这个转移条件可以是一个定义的信号量,当信号量的数值改变时,状态机就通过信号量的数值来决定转换到哪一个状态。

根据有限状态机与温度采集控制器的对应关系.可以参照控制器的操作控制步来确定有限状态机的状态。设发送复位指令的状态值为“000”.发送跳过ROM指令的状态值为“001”.发送转换温度指令的状态值为“01l”.发送读取暂存指令的状态值为“101”.读取温度数据的状态值为“100”。状态机的状态都确定以后。便做出有限状态机状态转移图,如图3所示。

图3温度采集控制部分的MDS图

根据以上的分析,接下来用VHDL语言编写描述有限状态机功能的程序。程序使用两个进程来描述有限状态机的功能:state_transfer进程用来描述有限状态机中的次态逻辑和状态寄存器.通过CASE语句,根据次态逻辑值实现状态值的改变;output_logic进程用来描述有限状态机中的输出逻辑,通过IF语句判断状态值然后转入相应的指令程序。

3 基于FPGA与基于单片机控制DS18B20

3.1 保证时序精确

单片机作为基于DS18B20的温度监控系统的控制器,用汇编语言编写程序,很容易控制时间,因为我们知道每条语句的执行时间,每段宏的执行时间,每段子程序加调用语句所消耗的时间。但是当系统进入中断,时序的控制就无法保证精确。

3.2 查找序列号

单片机的管脚有限,所以要用单片机检测多个温度点,就需要将多个DS18B20挂在一条总线上。很显然,序列号许配工作需要额外的时间,而且在读取一个测温点温度值的过程中,其它的测温点也都完成了测温并等待读取,这无疑降低了测温的效率。

用FPGA代替单片机,以上问题就不存在了。首先FPGA具有丰富的管脚资源,可以让每个传感器都单独使用一根数据线。这样不但可以实现同时读取每一个传感器的温度值,而且可以不用进行序列号的匹配。大大提高了整个系统测温的效率,维护更加方便快捷。

3.3 成本考虑

单片机技术如今已经非常成熟。应用领域也非常广泛.价钱也非常便宜。普通的型号价格在l美元左右,最高端的型号也只有10美元。因此用单片机作为控制器.整体系统的成本相对较低。虽然FPGA如今也已经得到了广泛的普及,但是价格还是相对较高,因此用FPGA作为系统的控制器威本就相对高一些。

4 结论

使用FPGA作为DS18B20的控制器.可以保证时序上精确符合单总线通信协议.系统运行时控制部分、显示部分、人机交互部分可以并行地运行互不干扰,提高了整体系统的实时性与稳定性:与用单片机作为控制器的系统做出比较.分析了两者作为控制器的优缺点。

基于FPGA和DS18B20的分布式温度采集系统.可实现同时监测多个温度点,并无需知道每一个传感器的序列号,大大提高了温度采集系统的实时性和可靠性。虽然基于FPGA的系统成本相对较高.但为分布式温度采集实时性要求较高的应用场合提出了解决办法。

本文创新点:基于FPGA和DS18B20的分布式温度采集系统,可以实现同时监测多个检测点的温度,并无需知道每一个传感器的序列号,大大提高了温度采集系统的实时性和可靠性。为分布式温度采集实时性要求较高的应用场合提出了解决办法。项目经济效益:硬件成本约6000元,推广价格约8500元。

责任编辑:gt

- FPGA

+关注

关注

1619文章

21467浏览量

597777 - 温度传感器

+关注

关注

48文章

2812浏览量

155084 - 总线

+关注

关注

10文章

2793浏览量

87578

发布评论请先登录

相关推荐

基于STM32的DS18B20温度传感器设计

基于单总线数字温度传感器DS18B20的测温系统方案

DS18B20温度传感器是什么

新型温度传感器DS18B20高精度测温的实现

基于PC机的DS18B20温度采集系统

数字温度传感器DS18B20的设计及应用

基于ARM和DS18B20的温度监测系统

DS18B20温度显示报警控制设计

智能温度传感器DS18B20的原理与应用

DS18B20温度传感器的温度程序和驱动以及案例实现资料说明

ds18b20的特性_ds18b20温度传感器应用

基于DS18B20温度传感器和EPIC6Q240C8N实现温度采集系统的设计

基于DS18B20温度传感器和EPIC6Q240C8N实现温度采集系统的设计

评论