具有高比能量的电池在电动交通工具和便携式电子设备中具有广泛的应用前景。目前,人们探索了多种方法来提高电池的比能量,例如开发新的高容量电极材料(如高镍氧化物、锂金属和硫),以及增加活性材料的负载量和密度。

达到这些关键指标可以带来更高的比能量,但是金属集流体(如用于负极的铜和正极的铝)的“自重”百分比也有所增加。因此,集流体的轻量化成为进一步提高电池比能量的一个重要途径,特别是对于具有高比能量的锂金属电池而言。

【成果简介】

近日,美国哥伦比亚大学应用物理与应用数学系杨远团队在Joule上以“Engineering current collectors for batteries with high specificenergy”为题发表了最新研究成果。作者分析了集流体重量的减少对锂-高镍氧化物电池和锂硫电池的比能量的影响,以及带来的其他益处和挑战。

考虑到电动汽车和便携式电子设备主要使用的是软包电池,因此作者将分析的重点放在软包电池上。同时,该分析可以适用于其他形状的电池,例如圆柱型,但应考虑各种类型之间的不同要求,例如加工工艺,机械强度和凸耳构造等。

【全文解析】

1、过去为减少集流体重量做过的研究

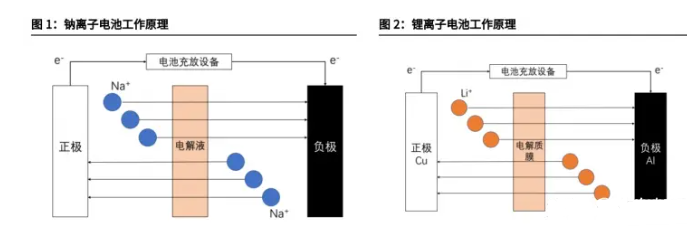

自锂离子电池开发初期以来,人们就一直在探索减少集流体重量的方法(图1)。研究表明,在1999年铜和铝集流体的厚度分别为20和18μm,约占电池重量的19.3%和5.7%。2011年,铜的重量百分比降至9.6%,铝的重量百分比降至4.4%。

到了2016年,铜和铝的厚度分别为10和15μm。目前,在最新技术中铜的厚度和重量百分比仅为6μm和6.4%,而铝的厚度和重量百分比仅为10μm和3%。这些值分别基于圆柱型电池(1999年和2018年)和软包电池(2011年和2016年)得到。在电池生产的早期,需要较厚的集流体箔片,以抵消脆性、缺陷和不均匀的厚度。

然而,最近的技术进步使得集流体金属膜具有更少的缺陷和不均匀性,以及更好的机械性能,使得更薄的集流体成为可能。例如,可以在电沉积铜过程中使用各种添加剂以减少内部的缺陷。此外,通过更好地控制制造过程,例如浆料涂覆和缠绕中的张力以及压延中的压缩力,将来可能有助于使集流体变得更薄。

2、锂金属电池系统中集流体重量的减小

尽管如今铜和铝占电池总重量的比重较低,但高容量电极材料的快速发展可能会迅速减轻电极材料的重量,并再次增加集流体的比重。例如,容量为6mAh cm-2的锂金属负极(1.5mg cm-2),只有6μm铜集流体重量的50%。

类似地,硫容量以1000mAh g-1计算时,容量为3 mAh cm-2的硫正极(3mg cm-2),其重量仅为铝集流体重量的两倍。因此,集流体的重量减轻可以使这些下一代电池系统的比能量增加了5%-20%(20-100 Wh kg-1)。

这样的好处是可以在一定程度上减少对电极材料和电解质的要求(例如,质量载荷和电解质与电极的质量比)。因此,定量地了解集流体的作用对于开发下一代电池十分重要。在文章中,作者主要研究了锂-高镍氧化物和锂硫电池两种有前景的系统。

基于锂/高镍氧化物软包电池模型的比能量对铝和铜集流体的厚度的依赖性。正极负载量设置为3 mAh cm-2(15 mg cm-2),N/P比(负极与正极容量比)为2:1,E/C比(电解质与正极容量比)为2.5 g Ah-1。

二维彩色图上的五个点代表已经成熟的技术(Cu/Al=8/12 μm),当前最先进的技术(Cu/Al=6/10 μm),两种未来的潜在技术(Cu/Al = 4/8 μm和3/6 μm),以及理论极限值(Cu/Al=0/0 μm)。从图中可以看出,比重对铜的厚度更敏感,因为铜比铝致密得多(8.9比2.7 g cm-3)。

此外,两种未来技术,可以将电池比能量从使用当前最先进集流体的370 Wh kg-1增加到384和394 Wh kg-1,分别增加了3.8%和6.5%。这样的改进具有重大意义,因为如今锂离子电池的比能量每年仅增加3%-5%。而如果可以完全去除集流体,电池比能量将达到425 Wh kg-1(比现有技术提高15%)。

考虑到电极和电解质的重量通常较小,集流体重量减轻对于锂硫电池比锂/高镍氧化物电池的影响更明显。锂硫电池系统较不成熟,这意味着每种组分的质量存在较大的不确定性。因此,作者在图2B和2C中绘制了比能量对硫负载量、硫利用率和E/S比(电解质与硫容量比)的依赖关系。

在E/S比为4和硫利用率为60%的保守估算中,在5mg cm-2的负载量下,对于目前最先进技术(Cu/Al=6/10 μm)、未来技术(Cu/Al=3/6 μm)和理论极限(Cu/Al=0/0 μm),其比能量分别为262、274和292 Wh kg-1。另外,在E/S比为2和硫利用率为80%的较为乐观的估算中,在相同负载量下,三种技术的比能量分别为476、507(6.5%)和549(15.3%)Wh kg-1。

在前面的分析得知,完全移除集流体能够使电池比能量增长最大。从理论上讲,由于锂金属能很好地传导电子(Li的电导率为1.1x105 S cm-1,Cu为5.96x105 S cm-1),因此可以完全除去Cu集流体。然而,完全除去Cu衬底将带来许多挑战,例如表面的不均匀性导致Li的不均匀剥离和/或沉积以及在连接处局部存在大电流,从而导致局部温度的显著升高。

此外,锂在循环过程中会变得颗粒状,大大降低其电子传导率。通过使用较厚的锂片可以减轻这种影响,但是电池的比能量会明显降低(例如,锂片厚度为50 μm时的容量为448 Wh kg-1,而厚度为100 μm的容量为371 Wh kg-1)。

3、制备低重量集流体的方法

除了制造更薄的箔片之外,多孔箔片和塑料/金属复合膜也是两个正在积极探索的主要策略。Takashishi等用激光在集流体上制造微孔,孔径通常为≤100 μm,占原始面积的≤20%(图3B),这些孔不仅有助于减轻集流体的重量,而且还有助于离子在集流体两面之间的传输,有利于平衡循环性能和功率密度。

但是该策略使浆液涂覆过程变得困难,因为浆液可能会在干燥之前掉落到孔中。而且,不均匀的穿孔会降低电导率。通过干涂的方法可能能够解决这个问题。同时,Chu和Tuan还报道了通过将铜纳米线辊压在一起而形成的1.2 μm厚的多孔铜箔。

此外,可以通过将金属溅射或蒸发到薄塑料膜(例如,PET)上得到集流体,这在工业上正处于试点探索阶段。塑料的低密度有助于减轻集流体的整体重量。例如,在6.5 μm厚的PET薄膜的每一面覆盖一层0.5 μm厚的铜,其重量与2 μm厚的铜箔相等,但具有更好的机械强度。最近的研究还显示,这种多层方法可以带来更多功能性,例如使用阻燃聚合物基材进一步增强电池的安全性。

来自工业界的反馈还表明,这种塑料与金属相结合的方法可以减少针刺测试中的热失控,这可能是因为集流体和刺针之间的电子接触电阻显著增加,从而限制了最大短路电流。但是,应该指出的是,较厚的塑料/金属复合膜会稍微降低电池的体积能量密度(1%-4%)。

4、低重量集流体的潜在问题

尽管减轻集流体的重量必然会增加电池的比能量,但也应注意其他方面的挑战。考虑到集流体电阻与其厚度成反比,因此要考虑的第一个挑战是电池电阻的增加。

例如,一个具有20个叠片层的典型的3 Ah电池,其内阻约为15 mΩ。6 μm的铜箔和10 μm的铝箔组成的集流体的电子电阻为0.14 mΩ,但是0.5 μm的铜箔和0.5 μm铝箔的电子电阻则迅速增加到2.2 mΩ,占电池总内阻的14%以上(如图3D所示)。对于电动汽车中使用的大容量电池(例如20-100 Ah),这种影响会更大。

可以通过使用多个模组来解决此难题,以使电流传输的距离更短。较薄的集流体还会降低沿箔方向的导热系数,即软包电池的平面内方向和圆柱形电池的纵向方向,因为热量主要由金属箔在这些方向上传递。这将降低电池的散热能力,增加热失控的可能性,对热管理和电池温度的影响也需要进一步研究。

此外,较薄的薄膜的机械性能较弱,将会增加电极涂覆和压延的难度,尤其是在当前的工业生产中的高速(约1 m s-1)运作时。

如上所述,考虑到PET的抗拉伸强度为170 MPa,可与铜(210 MPa)相媲美,而高于铝(90 MPa),因此对塑料和金属复合膜策略来说不太可能出现上述问题。尽管较轻的集流体可以降低锂基电池的原材料成本,但更先进的加工技术所带来的成本增加,仍然是将这些研究成果有效整合到工业制造中的主要障碍。

【总结】随着高比能量锂金属电池中的电极和电解质材料的优化,集流体的“自重”百分比增加。这使得集流体的重量减轻成为一个研究重点,可以将电池的比能量提高10%-20%。作者对两个具有代表性的锂电池系统进行了分析,通过减轻集流体的重量来定量地了解所能带来的好处。

最近人们已经对优化和设计多功能集流体进行了多次尝试。尽管仍然存在挑战,尤其是在大规模生产方面,但改进的潜力和动力很明显,先进的集流体将成为存储清洁能源和面向未来应用的电池中的关键组件。

第一作者:Rishav Choudhury

通讯作者:杨远

通讯单位:美国哥伦比亚大学

编辑:jq

- 能量

+关注

关注

0文章

93浏览量

16438 - 电极材料

+关注

关注

0文章

78浏览量

6437 - 软包电池

+关注

关注

1文章

175浏览量

7847 - 锂金属电池

+关注

关注

0文章

132浏览量

4252

原文标题:集流体优化设计,电池比能量再提高10%-20%!

文章出处:【微信号:Recycle-Li-Battery,微信公众号:锂电联盟会长】欢迎添加关注!文章转载请注明出处。

发布评论请先登录

相关推荐

什么是蓄电池的比能量?蓄电池的比容量和比能量介绍

超级电容器比电池更好吗?

如何使用示波器测试电池的瞬态能量

超级电容器比电池更好吗?

一文详解锂电复合铜箔集流体量产技术

英联复合集流体产业化迎来曙光

锂电复合铜箔新突破,未来发展可期

集流体优化设计可以让电池比能量再提高10%-20%!

集流体优化设计可以让电池比能量再提高10%-20%!

评论