前言

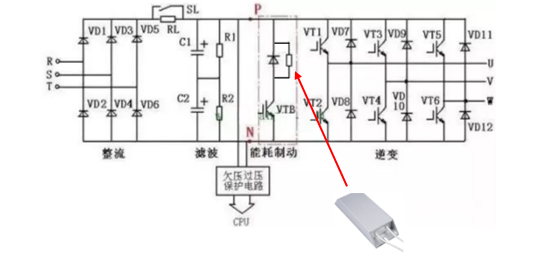

通用变频器应用在大惯量负载时,短时间内的减速会使母线电压升高,由于成本原因通用变频器没有主动前端无法将能量回馈电网,理论上如果电容容量够大,可以先存储能量将来释放出来驱动电机,避免能量浪费,但是电容的容量有限,而电容的耐压也是有限的,当母线电容的电压高到一定程度,就可能会损坏电容了,有些还可能损坏IGBT,所以需要及时通过制动电阻来释放能量,维持母线电压不超过最大允许值。

具体到制动电阻的选型,它既关系到电阻本身的阻值和功率,又关系到Brake IGBT的结温等性能的计算,下面就为大家做详细解释。

模块介绍

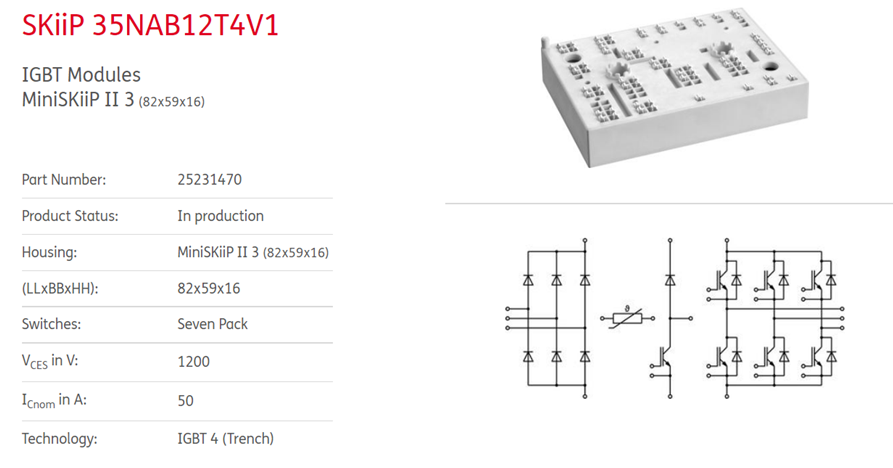

拿一款MiniSKiiP系列的 35NAB12T4V1的CIB模块来举例。模块内部包含了三相不可控整流桥,制动单元和两电平三相逆变桥,每个IGBT包括Brake IGBT电压是1200V,电流是50A,最高结温175°C,运行结温150°C。

变频驱动系统参数

制动电阻选型是一套驱动系统的一部分,所以它和配套的电机、变频器本身的硬件和软件都会有关,所以在确定制动电阻前,需要先假设一些条件如下:

目前380V电压等级的变频器11/15kW的输出电流介于25~33A左右,模块

MiniSKiiP35NAB12T4V1的50A额定电流,可以匹配15kW/380V变频器;

380V变频器母线电容往往是多组400V电解电容串并联,理论母线电压可以最高达到800VDC,假定制动IGBT开通的母线阈值为Vbr=785V(DC),制动时滞回区间为760~785VDC;

变频器额定工作时,假定散热片的温度Ts≤85°C

假定母线电容为830uF/400V,采用每组2个串联,共4组,等效容值1660uF;

假定电机效率为ŋ1=85%,逆变器效率为ŋ2=98%;

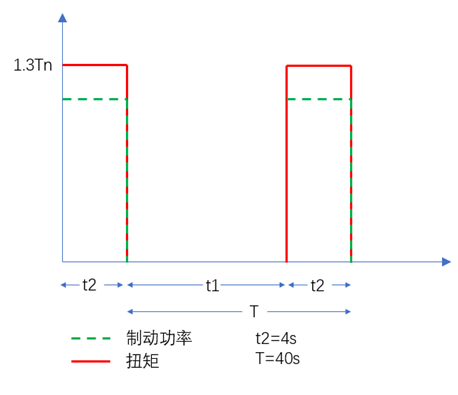

假定制动时刻的制动能力是1.3倍的制动转矩;

确定制动电阻Max/Min value

制动电阻阻值Rmin:

由于暂时不确定Brake IGBT开通的脉冲是否小于1ms,所以Ic取额定Ic=50A,那么IGBT开通时的电流不应该大于此值,可得到最小Rmin;Rmin=Vbr/Ic=785/50=15.7ohm;

制动电阻阻值Rmax:

由于制动时刻的最大扭矩为额定1.3倍,电阻上消耗的能量来自直流回路,它应该不小于最大制动扭矩时的再生发电能量,即IGBT开通时需要将母线这部分能量消耗掉,才能保证母线电压不继续升高Rmax=Vbr^2/(1.3*P)=785*785/15000/1.3=31.6ohm

制动电阻阻值范围

R=15.7ohm~31.6ohm,之后的计算中我们假设选定制动电阻R=16ohm;

确认制动电阻的功率

一般变频器厂商在定义制动电阻时,是针对确定的制动循环进行设计。根据负载不同的惯量和制动循环,可以分为一般惯量轻度循环(比如风机水泵),大惯量中度循环(比如一般机械设备),高惯量重度循环(比如起重机)。下面按一般惯量轻度循环举例:

在t2的起始点,制动电阻峰值功率:

Pmax= 1.3*P*ŋ1*ŋ2=16.24kW;

在整个T的时间段,制动电阻的平均功率:

Pn= Pmax * t2/T=162400*4/40=16240*0.1=1624W;

综上变频器在1.3倍制动转矩且10%占空比的轻度循环下,制动电阻的参数是16ohm/1624W,10%的占空比且最大开通时间是4秒,用户可以根据制动电阻供应商的产品清单选型,并保证所选电阻的功率至少是理论计算值的2~3倍。

确定制动时brake IGBT的开关频率和占空比

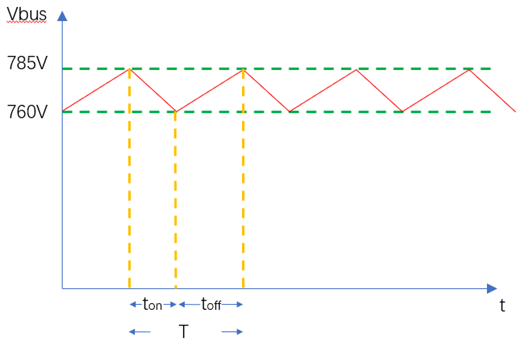

由于Brake IGBT在消耗电机反馈的能量时需要不停地开通关断,所以必须计算开关频率和占空比确保制动电阻能够消耗电机反馈的能量,从而保证母线不再上升。由于制动时母线在滞回区间760~785VDC变动,母线变化会导致制动电流Ibr和回馈充电电流Icharge有小幅变化,但为了方便计算我们就假定这两个值基本维持不变,可得如下:

16ohm制动电阻在制动时的IGBT电流Ibr

Ibr=Vbr/R=785/16=49.1A

电机能量反馈时的电容充电电流Icharge=1.3*P*ŋ1*ŋ2/Vbr=1.3*15000*0.85*0.98/785=20.69A

Brake IGBT开关频率

有了Ibr和Icharge,就可以得到IGBT关断时Δt时间内母线电压上升值ΔU↑和IGBT开通时Δt时间内母线电压下降值ΔU↓:

ΔU↑=Icharge*Δt/C=20.69*Δt/(1660uF*0.000001)=12460*Δt (V)

ΔU↓= (Ibr - Icharge)*Δt/C=(785/16-20.69)*Δt/(1660*0.000001)=17090*Δt (V)

制动策略是母线受到电机再生电能影响,电压值达到制动阈值785VDC时开通IGBT,母线电压开始下降达到滞回区间下限760VDC才会关断IGBT,然后母线再次受到电机再生电能的回馈电压再次上升,达到785VDC后再开通IGBT,周而复始,所以Ton/Toff时间如下:

IGBT Ton的Vbus下降阶段,ΔU↓=785-760即Δt1=25/17090=1.46ms;

IGBT Toff的Vbus上升阶段,ΔU↑=785-760即Δt2=25/12460=2ms;

T=Ton+Toff=Δt1+Δt2=1.46+2=3.46ms

Fsw=1/(Ton+Toff)=1/3.46=289Hz

确定Brake IGBT PWM占空比Duty-cycle=Ton/T=1.46/(1.46+2)=42.2%

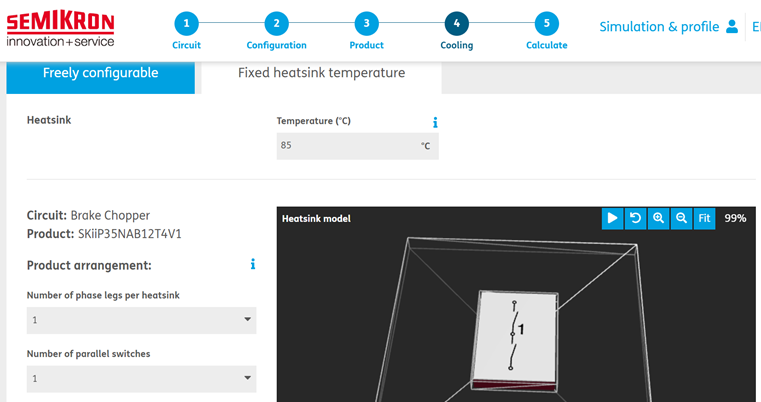

SemiSel仿真配置

确定开关频率、电阻阻值、占空比、开关频率后,就可以用赛米控专用的仿真软件SemiSel进行计算,下面详细介绍如何使用SemiSel进行仿真

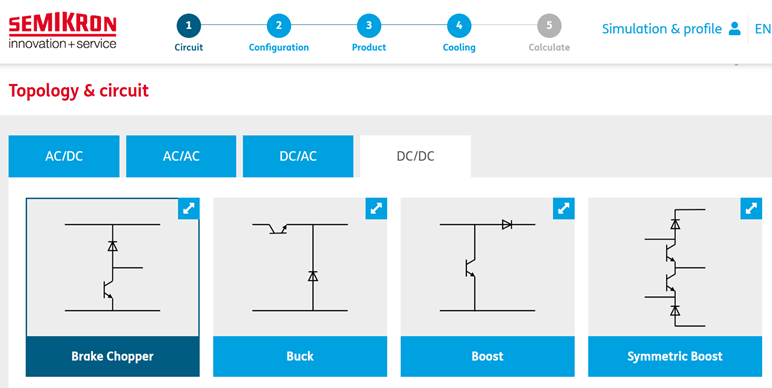

选择DC/DC中Brake Chopper

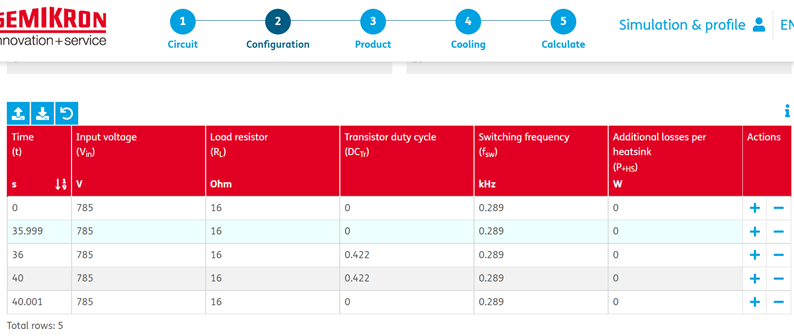

选择extended overload configuration,并且参数配置如下:

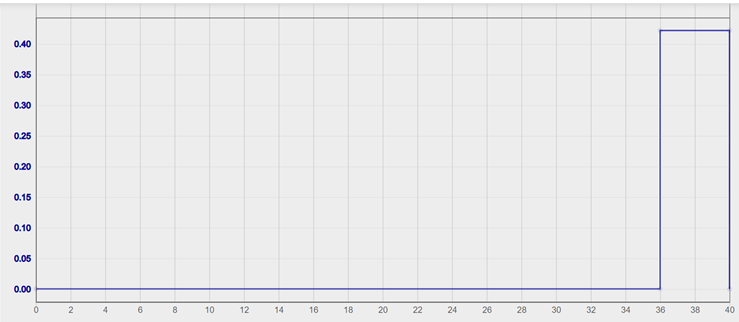

i) t:0~35.999s,Vdc=785VDC,R=16ohm,fsw=289Hz,占空比0;

ii) t:36~40s,Vdc=785VDC,R=16ohm,fsw=289Hz,占空比0.422;

iii) t:40.001s,Vdc=785VDC,R=16ohm,fsw=289Hz,占空比0;

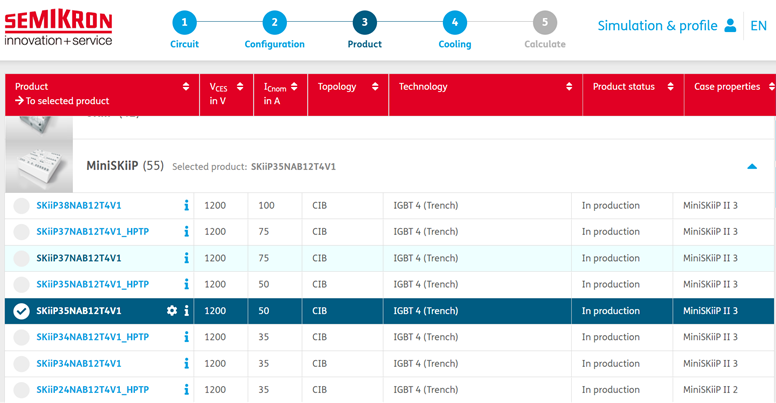

模块选择MiniSKiiP35NAB12T4V1

之前假定了散热器在额定工况下最高为85°C,此处就选择Fixed heastsink temperature页面,并配置温度为85°C;

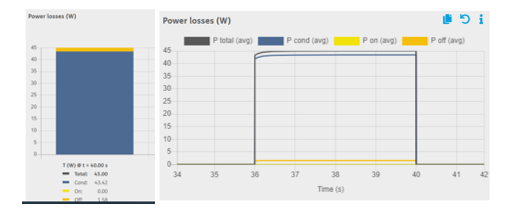

IGBT损耗结果和Tj温度波动

点击calcuate按键后,就会出现最后的损耗和结温的结果。选取overload页面。

IGBT损耗和曲线

从下图可以得到IGBT的损耗产生在t=36~40s时间段;随着结温上升损耗也会同步微幅增加,在t=40s时的损耗会达到最高45W,其中导通损耗43.42W,关断损耗1.58W。

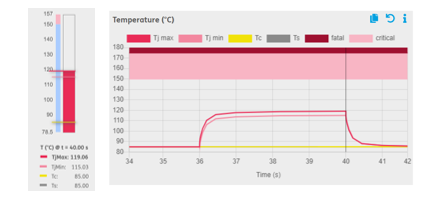

IGBT结温和曲线

从下图可以得到IGBT结温在36s~40s开始上升,t=40s结温最高可以达到115°C至119°C,远远小于运行结温150°C,同时我们可以用光标移动到各个时间点就可以得到对应温度。

总结

最后再总结一下,制动电阻的计算主要分为两部分:首先是根据厂家定义的制动扭矩和制动循环来确定电阻本身的阻值和功率;再根据选定的阻值使用SemiSel确定IGBT的损耗并确认结温是否在IGBT允许工作的范围内。用户可以根据自身变频器定义的制动工况来选择相对应的参数来进行计算和验证。

审核编辑 :李倩

-

电阻

+关注

关注

86文章

5507浏览量

171919 -

变频器

+关注

关注

251文章

6547浏览量

144511

原文标题:变频器设计中,刹车电阻如何选?Chopper结温如何评估?

文章出处:【微信号:SEMIKRON-power,微信公众号:赛米控电力电子】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

变频器设计中,刹车电阻如何选?Chopper结温如何评估?

变频器设计中,刹车电阻如何选?Chopper结温如何评估?

评论