考虑到SiC MOSFET在高压应用中与IGBT相比的技术优势,人们显然会为新设计选择宽带隙组件,尤其是在应用中驱动高功率密度和低损耗的情况下。

无论如何,更广泛推出的最大障碍是 SiC 与硅相比的成本以及对新技术成熟度的一些担忧。过去几年,通过公开讨论挑战和潜在解决方案以实现类似于硅技术的现场可靠性,后一个问题已成功解决。为了应对成本挑战,关键方面是确定伴随 SiC 实施的系统优势,这些优势可以证明更高的成本是合理的。

这些主要是通过利用功率密度方面来发现的(例如,通过更高的开关频率启用更小的电感组件,或者由于要消散的损耗更低而更小的散热器)。突出的例子是太阳能转换系统、用于伺服驱动的电机驱动逆变器或电动汽车领域的快速充电系统。

几十年来,工业电机驱动器一直不是 SiC MOSFET 的重点应用,尽管它背后有巨大的市场。它之所以成立,主要是因为对快速开关不感兴趣,因此,电机驱动器似乎超出了 SiC 的应用范围。一些特殊用例除外,例如有源前端或具有滤波输出的电机驱动器,因为在这些解决方案中,高频和高 dV/dt 是可能的,并为系统带来优势。仅以逆变器和电机之间的正弦输出滤波器为例,其技术优势是显而易见的:电机上没有 dV/dt 相关的应力,没有昂贵的屏蔽电缆,也没有讨论所用开关的短路能力. 在硅领域,这些方法并不成功,因为过滤器非常昂贵且体积庞大,假设 IGBT 的开关频率有限。然而,SiC MOSFET 将带来新的机遇。

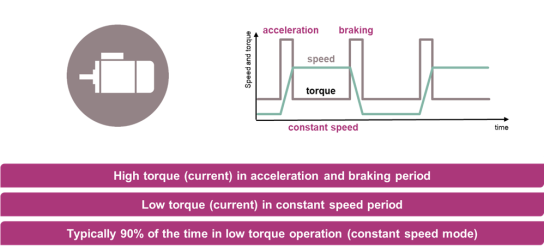

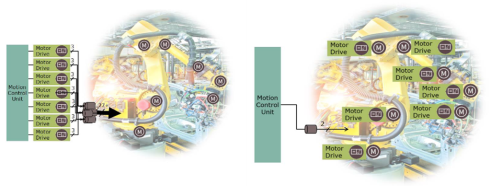

同时,很明显,即使对于低开关频率和可比的、低于 10 kV/µs 的常用开关斜率(例如电机驱动器中的开关斜率),也可以看到损耗降低,这主要是由于在部分通态模式下节省了负载或缺少尾电流和 Q rr相关的开通损耗。由于此类应用中的特殊任务配置,伺服电机驱动器成为 SiC MOSFET 初始实施的理想用例(参见图 1)。根据 SiC MOSFET 的阻性输出特性,可以证明损耗可以降低 80% 以上。这反过来又实现了创新的冷却解决方案,例如无风扇驱动器或将电机驱动器直接集成到电机上。这些选项为工业机器人开辟了新的机会,如图 2 所示,或者允许对非变频旧电机驱动器进行轻松翻新,以利用这一举措背后的巨大节能潜力。

图 1:伺服驱动器的关键要求

图 2:由 SiC MOSFET 和直接逆变器电机集成实现的新型工业机器人设计

SiC MOSFET 的一个特殊应用是电力系统的辅助电源,在直流链路上运行。在这些解决方案中,电源通常直接由高压直流链路供电,因此,高压能力和快速切换是常见的要求。此类电路的硅基解决方案要么价格昂贵且损耗高(如高压硅 MOSFET),要么在多级设置中实施时非常复杂。由于所需的欧姆额定值也相当高(500 mΩ 至 1 Ω),因此所需的 SiC 芯片尺寸很小。这是 SiC 在组件级别的成本方面能够胜过硅功率器件的极少数例子之一。

SiC MOSFET 可实现简单的反激式解决方案。由于低损耗,该组件现在也可以在 SMD 封装中实现,因此,组装可以自动化,不再需要笨重的散热器。最后,通过采用一些栅极驱动条件,系统可以直接在控制器之外运行,不再需要驱动 IC。

为了公平地评估结束,应该包括基于 SiC 的功率器件与 IGBT 相比的一些缺点:

热性能,由于芯片尺寸非常小,与处理相同功率的硅基解决方案相比,其 R th值要高得多。事实上,尽管总功率损耗明显小于硅芯片,但损耗功率密度通常要高得多。因此,需要智能热堆栈。

SiC芯片的功率循环性能,对于相同的芯片贴装技术而言,与硅相比更小,仅达到功率模块中硅能力的三分之一左右。主要原因是碳化硅的杨氏模量较高,对背面接头造成较高的机械应力。

已经讨论过的短路耐受时间限制。

一些更进一步但不太重要的方面可能会添加到列表中,例如,需要为 SiC MOSFET 驱动器提供稳定的电源,以固定目标 V GS(on),这是强制性的,因为 SiC 的跨导较弱.

审核编辑:郭婷

-

MOSFET

+关注

关注

147文章

7155浏览量

213123 -

驱动器

+关注

关注

52文章

8226浏览量

146245 -

逆变器

+关注

关注

283文章

4715浏览量

206676

发布评论请先 登录

相关推荐

宽带隙栅极驱动器的新兴发展趋势

用于牵引逆变器应用的预稳压隔离式驱动器偏置电源参考设计

恩智浦高压栅极驱动器助力电动汽车牵引逆变器应用

WBG 器件给栅极驱动器电源带来的挑战

变速自动云台驱动板方案技术详解

使用隔离式 IGBT 和 SiC 栅极驱动器的 HEV/EV 牵引逆变器设计指南

什么是栅极驱动器?栅极驱动器的工作原理

栅极驱动器芯片的原理是什么

什么是驱动器

开集电极高压输出的十六进制逆变器缓冲器/驱动器数据表

如何快速地安装和连接单轴变速驱动器并将其集成到工业 4.0 自动化系统中

变速驱动器和基于宽带隙的逆变器技术的影响

变速驱动器和基于宽带隙的逆变器技术的影响

评论