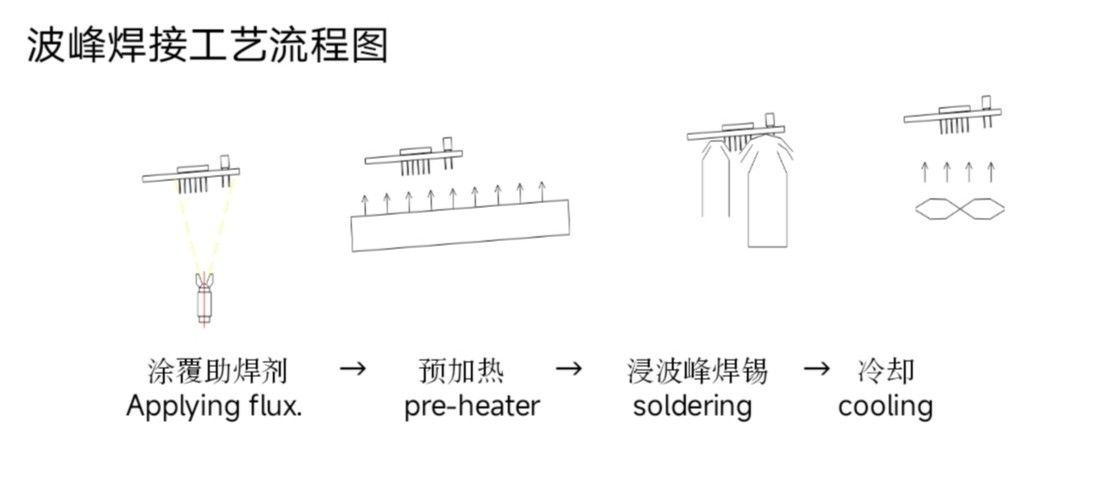

波峰焊接作为电子行业普遍应用的一种自动焊接技术,使PCB插脚元件由人工烙铁逐点焊接,进入到自动化大面积高效焊接的新阶段。波峰焊技术主要是让插件PCBA电路板的焊接面直接与高温液态锡波接触,具有焊接质量可靠、焊点外观光亮饱满、焊接一致性好、操作简便、消除人为因素对产品质量的干扰和影响等优势。

在实际应用中,波峰焊焊接品质的优劣也受多种因素影响,主要包含三大方面:PCB的产品设计、助焊剂和焊料的选型,焊接工艺及焊接设备。

关于PCB产品设计

技术的不断发展让PCB更加复杂和精密,对焊接质量的要求也日益严苛,就焊接质量而言,产品的可靠性应该从设计阶段就开始做起,关于PCB的设计应注意以下几个方面:

(一)组装加工中PCB面的应力分布

从结构强度观点来看,PCB是一个不良结构件,承载不均匀载荷,本身可翘曲。虽然目前没有标准确定元器件损坏前的最大翘曲度,但是在制造和安装中要对组装件的翘曲度进行管控。

(二)元器件间距

元器件的间距的大小也影响着波峰焊接的缺陷率(桥连),这也是导致生产成本上升的一个重要因素。因此,在设计中元器件的间距应尽量取较大的值。

(三)阻焊膜的设计

不适当的阻焊膜设计也将导致焊接缺陷,从波峰焊接工艺考虑,阻焊膜的设计应注意以下两点:

在两焊盘之间无导线通过时,可采用阻焊掩膜窗孔形式,当两焊盘间有导线通过时,则采用图b形式,以防止桥连。

二是当有两个以上靠得很近的SMC的焊盘共用一段导线时,应用阻焊膜将其分开,避免钎料收缩时产生应力使SMC移位或拉裂。

(四)焊盘与孔的同心度

焊盘与孔必须同心,在单面PCB中焊盘与孔不同心,则几乎百分百会产生孔穴、气孔或吃锡不均匀等焊接缺陷。

孔、线间隙对波峰焊接的影响

间隙推荐值(0.05mm~0.2mm)。在采用自动插件情况下,采用的间隙(0.3mm~0.4mm)比较好。

关于助焊剂和焊料的选型

助焊剂是PCBA电路板焊接中重要的辅助材料,助焊剂的质量会直接影响到PCBA电路板焊接的质量。助焊剂能够去除焊接表面的氧化物,防止焊接时焊锡和焊接表面的二次氧化,降低焊锡的表面张力。此外,实践也证明焊点强度及可靠性主要取决于焊锡料对被焊金属良好的润湿性,因此工艺上应选择性能优良的焊锡料和助焊剂,它们都是直接影响润湿效果的不可忽视的因素。

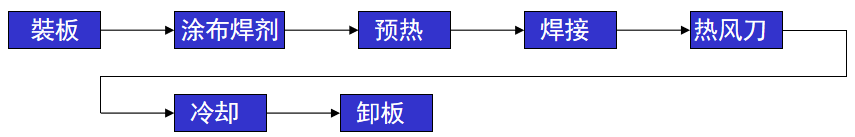

关于焊接工艺和焊接设备

在波峰焊接过程中,助焊剂的穿透性,温度均匀性、波峰稳定性及氧化量等因素都会对焊接效果产生影响。性能卓越的波峰焊设备和合理的工艺参数设置是确保焊接品质的基础。

日东科技波峰焊:高性能成就高品质焊接

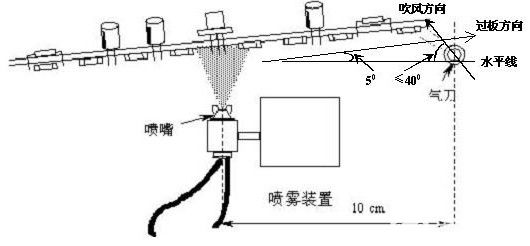

日东波峰焊喷雾模块采用垂直喷雾(日东专利),提高助焊剂对通孔的穿透性,有效提升焊接品质。

在温度控制上,设备预热模块采用抽屉式模块化设计,可灵活选择混合预热模式(红外、热风任意组合),温度均匀稳定,适应不同PCB板的预热要求,达到最佳预热效果。

针对降低氧化量的需求,日东波峰焊增加了导流装置(日东专利)、防氧化套及可调喷口,减少锡液与空气的接触面,降低流速和落差,从而降低氧化量。另外,通过新型结构的叶轮设计(日东专利),大大提高了波峰的平稳性。

日东波峰焊设备凭借卓越的性能和优异的焊接品质,已广泛应用于家电、电源、计算机、消费电子等各个行业,有效提高了客户产品的焊接良率。

审核编辑 黄昊宇

-

电焊机

+关注

关注

48文章

139浏览量

43573 -

焊接

+关注

关注

38文章

3114浏览量

59694 -

波峰焊

+关注

关注

12文章

309浏览量

18610

发布评论请先 登录

相关推荐

分析波峰焊时产生连锡(短路)的原因以及解决办法

波峰焊VS选择性波峰焊:技术差异与应用对比

解析波峰焊与选择性波峰焊的技术差异与应用场景

安帕尔:氧分析仪在回流焊波峰焊的应用

波峰焊与回流焊有哪些区别

在smt贴片加工厂中选择性波峰焊存在的作用和意义

PCBA加工中波峰焊出现透锡不良怎么解决

SMT加工厂用选择性波峰焊有什么优点吗?

什么是波峰焊,如何使PCBA组装自动焊接

什么是波峰焊,如何使PCBA组装自动焊接

如何提高波峰焊焊接品质?

如何提高波峰焊焊接品质?

评论