引言

低温共烧陶瓷(Low Temperature Co-fired Ceramics,简称LTCC)技术以其优良的性能在消费电子、航空航天和军事装备领域有着十分广泛的应用。在军用、航空电子设备以及多层布线领域,由于其应用条件严苛、追求高精度和高可靠性,通常采用稳定性能优良的Au作为导体材料。

化学镀金工艺包括除油、微蚀、活化、催化、镀镍和浸金等一系列过程。要实现 LTCC 银导体表面化学镀金工艺,就要求LTCC基板材料具有优良的耐酸蚀性能,以适应化学镀过程中的一系列酸性环境。

1、基板材料制备与腐蚀实验

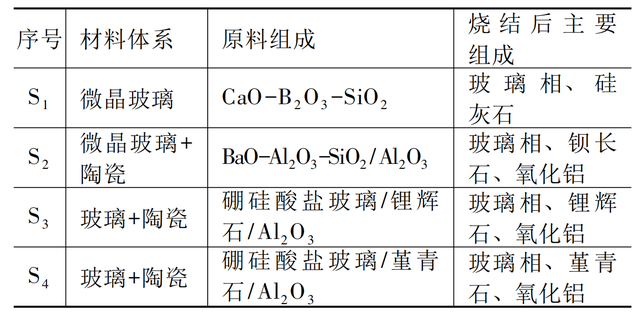

选用四类不同的LTCC基板材料进行耐酸蚀性能评估,其材料组成如下表所示。基板材料制备工艺如下: 将组成玻璃的氧化物按照配比混合, 经过1500℃ 高温熔炼后水淬,然后球磨制得平均粒径为 2~3μm的玻璃粉; 将制得的玻璃粉与陶瓷粉、有机载体以一定的质量比混合形成流延浆料,进而通过流延将其制成生带; 将生带裁剪成一定形状后进行叠层,在20MPa下等静压30min,然后烧结至875℃即可获得所需的基板材料。

基板材料体系及其组成

采用 X 射线衍射法(XRD)分析腐蚀前后样品表面的物相组成;采用扫描电子显微镜( SEM)观察腐蚀前后样品的微观形貌变化; 采用能谱(EDS)分析腐蚀前后样品表面的物相组成及其分布; 采用电感耦合等离子体质谱法(ICP)分析样品腐蚀后进入溶液的元素种类及其含量。

2、结果与分析

㈠ 腐蚀前后样品的失重分析

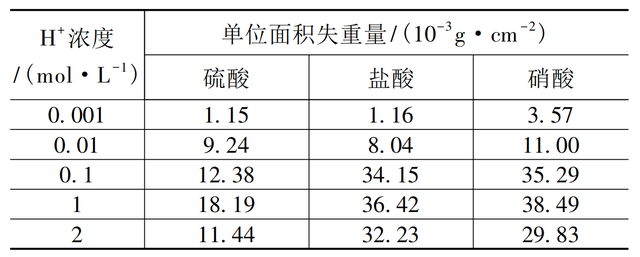

通过S2样品在不同酸液中的腐蚀实验来考察酸液种类对基板材料腐蚀程度的影响规律,结果如下表所示。

S2在 80 ℃不同酸液中浸泡 30 h 后的失重情况对比

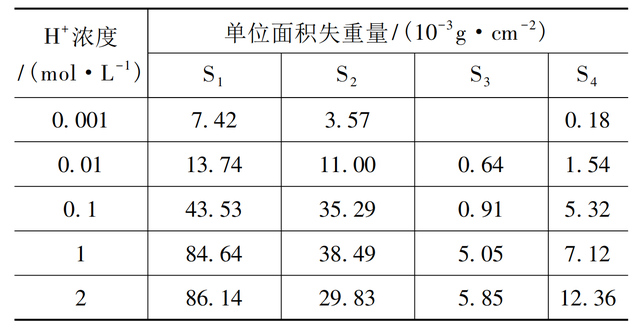

采用硝酸溶液对四种基板材料的耐酸蚀性能进行考察,在相同条件下各个基板材料腐蚀后的单位面积失重量如下表所示。

基板材料在 80 ℃硝酸中浸泡 30 h 后的失重情况

㈡ 腐蚀前后样品物相组成及微观形貌分析

选取80℃、30h条件下,H+ 浓度为1mol /L的三种酸液浸泡后的样品和溶液进行XRD、ICP、SEM及EDS分析。

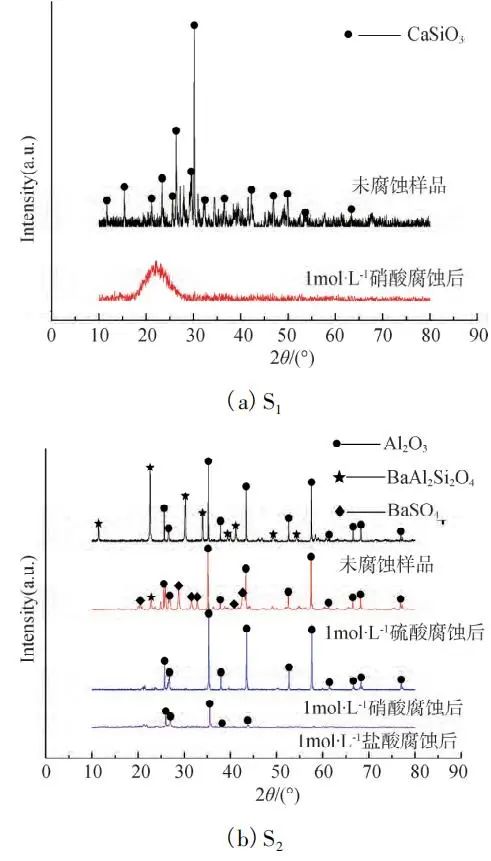

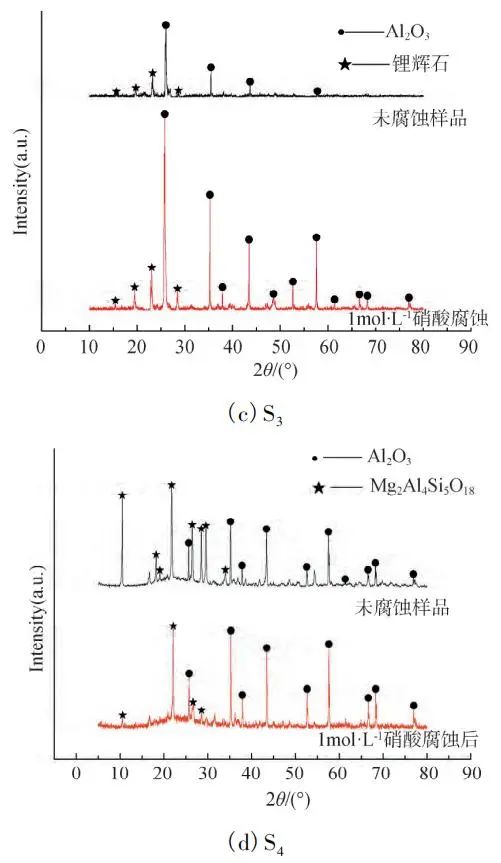

① 采用XRD分析了腐蚀前后样品表面的物相组成,结果如下图所示。

腐蚀前后基板表面XRD衍射图(80℃ /30h)

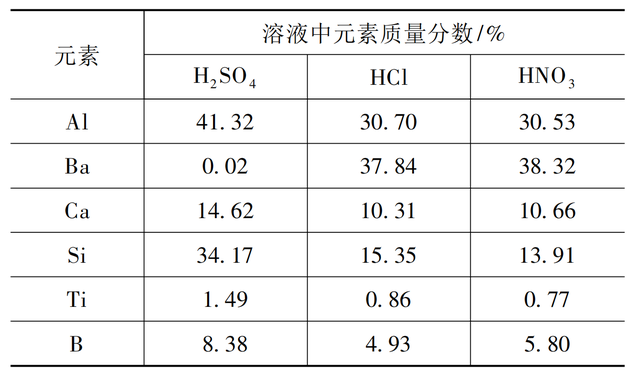

② 采用ICP分析了各样品在1mol /L 的酸液中浸泡30h后进入溶液中的元素种类及其含量。S2基板腐蚀后溶液ICP结果如下表所示。

S2基板腐蚀后溶液 ICP 结果分析

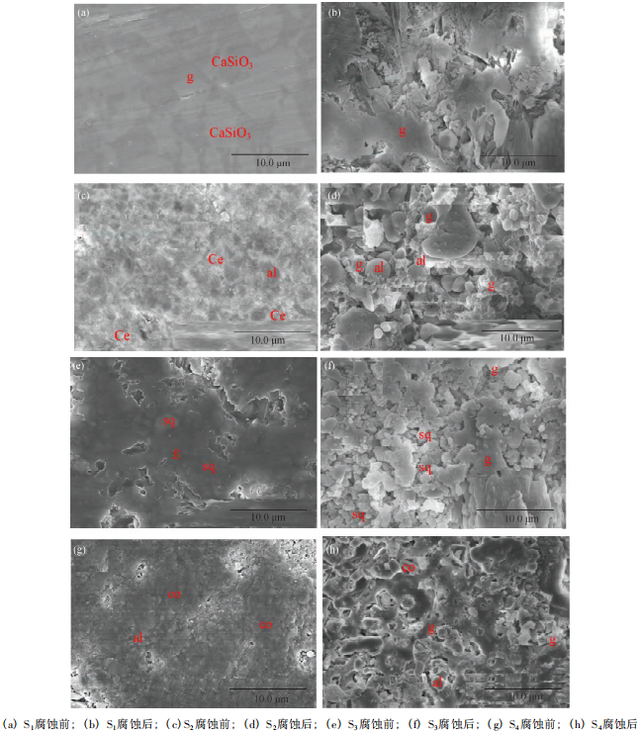

③ 下图显示了各个样品在H+浓度为1mol /L的硝酸溶液中腐蚀前后的微观形貌,并通过 EDS分析了腐蚀前后样品表面的物相组成及其分布( 如图中红色标注) 。

四种基板材料在1mol /L硝酸溶液中腐蚀前后的SEM照片( 80℃/30h)

综合对比四种基板材料在相同条件下的腐蚀情况可以看出,组成相化学稳定性良好的基板材料具有更好的耐酸蚀性能。微晶玻璃基板材料耐酸蚀性能较差,微晶玻璃+陶瓷基板材料次之,玻璃+陶瓷基板材料具有良好的耐酸蚀性能。

3、结论

通过对四类不同基板材料在硫酸、盐酸和硝酸溶液中腐蚀行为的研究,可以得出以下结论:

(1) 在酸根离子不与基板中的金属元素发生反应的前提下,论文所用基板材料在酸液中的腐蚀程度只取决于H+浓度大小,与酸溶液的种类无关;

(2) 几种基板材料在酸性溶液中的腐蚀失重,随H+浓度的增加均呈现先增加后稳定在一定范围内的趋势;

(3) 含有碱土金属元素的硅灰石、钡长石和堇青石均可与H+发生反应,其耐酸蚀性能较差; 氧化铝、锂辉石不与H+反应,具有优良的耐酸蚀性能;

(4) 组成相化学稳定性良好的基板材料具有更好的耐酸蚀性能。相比于玻璃+陶瓷基板,微晶玻璃+陶瓷基板以及微晶玻璃基板材料耐酸蚀性能较差、腐蚀失重明显,不适应于酸性化学镀液。

-

LTCC

+关注

关注

28文章

127浏览量

48778 -

电感耦合

+关注

关注

1文章

62浏览量

15872 -

基板材料

+关注

关注

0文章

15浏览量

5898

原文标题:LTCC 基板材料耐酸蚀性能研究

文章出处:【微信号:中科聚智,微信公众号:中科聚智】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

印制电路板基板材料的分类

印制电路板基板材料的分类方式

(转)PCB线路板基板材料分类

高频高速板材材料和基板玻纤布介绍

印制电路板基板材料的分类

软性PCB基板材料浅析

基板材料类型

如何确定您的PCB基板材料

基板材料制备工艺

基板材料制备工艺

评论