一 NTC热敏电阻选用要点

在采用NTC热敏电阻采集锂动力电池模组内的温度时,在选择NTC热敏电阻时应考虑的因素有:

01 外壳

NTC热敏电阻外壳应光洁、色泽均匀、无裂缝、无变形、无严重划伤,每批产品(含引出线)的颜色应一致,无任何腐蚀。在每只NTC热敏电阻的外壳表面应有永久性型号、序号。

02 温度范围

根据应用的工作温度范围选择材质不同的NTC热敏电阻,NTC热敏电阻一般由感温头(金属外壳或塑胶外壳)、线材、端子、连接器、环氧树脂或其他填充材料等组成,在选择时要根据不同的工作环境温度来选择不同材质的NTC热敏电阻。

03 精度(整个测量误差±2℃以内)

NTC热敏电阻在整个温度检测范围内线性度好,NTC热敏电阻的特性符合整个参数范围。并要考虑NTC热敏电阻阻值精度对温度检测精度的影响;NTC热敏电阻B常数精度对温度检测精度的影响;NTC热敏电阻热扩散常数C对温度检测精度的影响。

精度NTC热敏电阻一个重要的性能指标,它是关系到整个测量系统测量精度的一个重要环节。NTC热敏电阻的精度越高,其价格越昂贵,因此,NTC热敏电阻的精度只要满足整个测量系统的精度要求就可以。决定NTC热敏电阻精度的因素有:

①NTC热敏电阻本身的误差。NTC热敏电阻的阻值误差、B值误差越小,测量精度越高。

②NTC热敏电阻的感温头与测温对象的接触方式。直接接触的比间接接触的测量精度要高,另因NTC热敏电阻的R-T曲线是非线性的,它不可能保证在很宽的工作温度范围内的精度都是一样的。因此,要想得到较高的测量精度,选定工作场合的中心工作温度点(一般中心工作温度点精度最高,根据R-T曲线的离散性,离中心工作温点越远的温度点,精度误差会逐渐加大)。

04 响应速度

在测量过程中NTC热敏电阻的响应速度快,达到最接近温度时间要尽量短,不能超过10秒,否则在实用性上达不到效率的要求。不同的应用场合要求NTC热敏电阻的响应速度快慢不一,而不同的材料有不同的导热系数。影响NTC热敏电阻响应速度的因素有:

①NTC热敏电阻芯片的热时间常数。热时间常数小的,响应速度快。

②NTC热敏电阻感温头外壳材质的导热系数,导热系数高的材料热传导性能优良。

③NTC热敏电阻感温头尺寸的大小,感温头尺寸小的,热传导时间会相应短,反应速度会快一点。

④NTC热敏电阻感温头内部填充的导热胶,感温头内填充了导热系数高的导热硅脂的会比没填充填充了导热系数低的导热硅脂反应速度快。

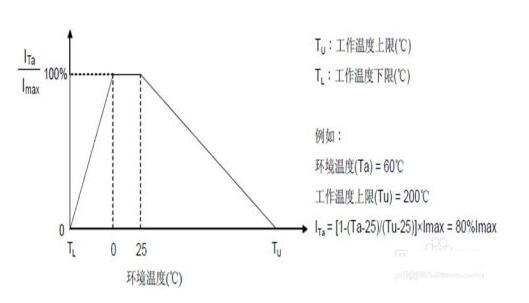

05 自加热

自加热在一定范围内,电阻的选值需要考虑本身的发热,以免本身引起发热。否则NTC热敏电阻自身的发热将影响温度测量,并应具有高的可靠性(冷热冲击性能优越),热时间常数要小(响应速度快)。

06 稳定性

NTC热敏电阻使用一段时间后,其性能保持不变化的能力称为稳定性。影响NTC热敏电阻长期稳定性的因素除NTC热敏电阻芯片的稳定性,可靠性,传感器本身和结构,还有NTC热敏电阻的使用环境。要使NTC热敏电阻具有良好的稳定性,NTC热敏电阻必须要有较强的环境适应能力。NTC热敏电阻稳定性选择要素有:

①选用高可靠的NTC热敏电阻。

②选用结构合理NTC热敏电阻,并要有较强的机械强度。

③针对不同的使用环境,选用不同的填充材质的合理的。

07 寿命

寿命:不低于6年,其中含储存期限2年。

08 抗冲击能力

NTC温度传感器在-55℃~70℃环境中冲击三次,应无机械损伤和任何松脱现象。

08 绝缘电阻

绝缘电阻:大于10MΩ/500V。

二 NTC热敏电阻布置

随着动力电池管理系统的软件越来越做完善,对获取动力电池电芯的真实温度提出高的要求,不但要检测动力电池电芯的温度,还有检测动力电池模组的温度、动力电池系统的环境温度。在不同的环境温度下,对动力电池模组的保护、容量及续航里程的估算,温度都是一个核心参量。

动力电池模组由多个电芯组成,正常工作的时候,动力电池模组电芯的温度是均匀的,而在动力电池模组出现异常情况下,不同的动力电池模组电芯的温度会出现较大的温差。通常选用3~4个采集点来监控整个动力电池模组的温度,采集的温度数据输入动力电池模组管理单元后,由动力电池模组管理单元推算出整个动力电池模组管理单元的温度情况。

审核编辑:汤梓红

-

动力电池

+关注

关注

113文章

4531浏览量

77603 -

热敏电阻

+关注

关注

14文章

1163浏览量

101500 -

NTC

+关注

关注

7文章

424浏览量

52042

原文标题:动力电池 · 温度传感器选择要点及布置分析

文章出处:【微信号:新能源汽车技术院,微信公众号:新能源汽车技术院】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

NTC热敏电阻选用要点及布置分析

NTC热敏电阻选用要点及布置分析

评论