增材制造,更具体地说是金属增材制造(或金属3D打印),正在通过消除传统工艺固有的一些设计限制来改变制造业。许多行业都受益于这项技术,包括国防电子领域,其中晶格结构已应用于单板计算机(SBC)组件,以减轻重量,同时保持性能和加固要求。

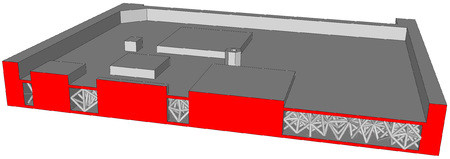

增材制造过程逐层创建零件,而不是通过计算机数控(CNC)操作去除材料。金属增材制造用于生产关键的航空航天部件,如火箭发动机或商用飞机结构,在减轻重量方面具有明显的优势。铝和钛等金属可以高精度和可重复性打印成复杂的形状,如图1所示。

VITA 48.2 传导冷却 SBC 主要组件(带有连接器和组件的电路卡)夹在主盖和次盖之间。盖子由机加工铝制成,通过楔形锁系统为底盘提供机械接口,弯曲刚度可避免组件振动疲劳失效,散热器功能可降低组件工作温度。由于其巨大的性质,初级和次级盖都是增材制造工艺的完美候选者,主要目标是减少质量,同时在结构和热方面保持可比的性能。

晶格结构

这个过程的另一个关键部分是利用大地测量和晶格结构。大地测量或格子结构是一种设计类型,它使用许多紧密间隔的对角线桁架元素来提供结构完整性,而不会受到大型结构的重量损失。

巴恩斯·沃利斯爵士在 1930 年代开创了飞机设计中的大地测量结构。维克斯惠灵顿轰炸机的格子结构可以承受难以置信的伤害而不会断裂,同时减轻了40%或更多的重量。高装配成本和复杂性使得战时所需的大批量生产不切实际。

使用当前的金属增材制造工艺,制造晶格结构现在是一种简单快捷的过程,可以应用于许多不同类型的结构,如图2所示,带来相同的有益刚度/重量比。

[caption id=“” align=“alignnone” width=“450” caption=“Figure 2:图中是晶格设计的示例。

晶格芯设计的目标是降低盖子的重量,在我们的例子中重量为2.25磅,同时保持与标准设计相当的结构和热性能。为了符合接口要求和 VITA 48.2 约束,该设计保留了标准主盖的所有外部特征,但使用空心/晶格芯,如图 3 中的横截面所示。

[caption id=“” align=“alignnone” width=“450” caption=“图 3:如图所示为晶格横截面。

四面体图案晶格结构使用专有算法TEN TECH LLC定义,旨在均匀分布晶格梁,并允许基于几何曲率公差或刚度要求的密度变化。选择面板厚度,为结构提供足够的支撑和热质量。用于主要部件和螺钉凸台的散热器直接穿过莱迪思核心,并在需要时提供刚度和/或热质量。

结果

通过这种设计,我们可以实现近50%的重量减轻:新的主盖重1.23磅,减轻了约1磅的重量。与标准 VITA 48.2 设计相比,我们还看到了 40% 的重量减轻。每个 SBC 减轻 2 磅的重量可以减轻 5 到 20 磅的整体系统重量。此外,第一固有频率足够高,以避免与底盘和设备的动态耦合,固有频率与 MIL-STD-810 感兴趣的正弦和随机振动范围内的 VITA 48.2 盖板相当。我们注意到,尽管温度浓度略高,但由于通芯突起,晶格盖能够充分散热组件。

第一阶段研究的重点是原始晶格设计的可行性,并通过仿真证明了这一点。第二阶段研究将侧重于开发和原型设计,以实现可重复和可预测的产品能够取代标准的VITA 48.2组件。即使它应用于 6U VITA 48.2 主盖,格子核心设计也可以轻松应用于 3U 有效载荷甚至底盘下部结构,基本上用更轻的格子设计取代了大型机加工铝板。

审核编辑:郭婷

-

计算机

+关注

关注

19文章

7488浏览量

87849 -

3D打印

+关注

关注

26文章

3547浏览量

109022

发布评论请先 登录

相关推荐

树莓派与其他单板计算机的比较

3d打印机器人外壳模型ABS材料3D打印喷漆服务-CASAIM

Pine64 发布 Oz64 单板计算机:Arm、RISC-V任你切换

Ubuntu现已适配RISC-V单板计算机Milk-V Mars

工业无风扇计算机的优点

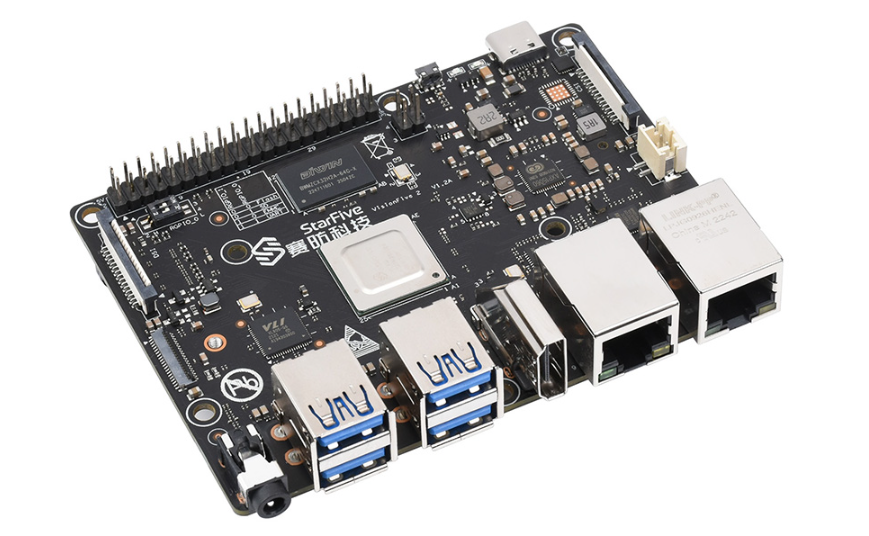

信用卡大小的 RISC-V 单板计算机介绍

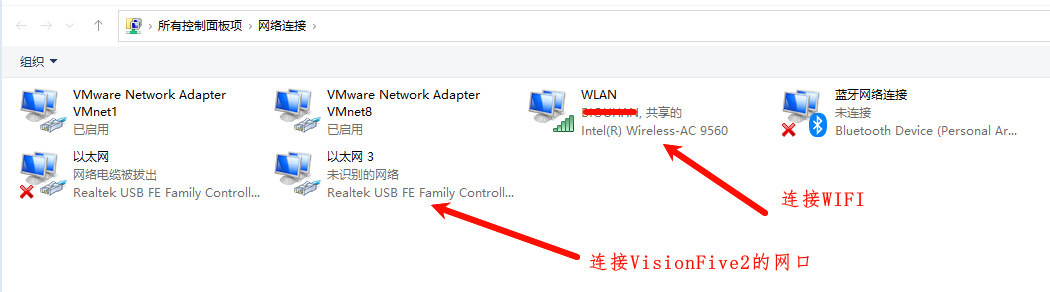

【昉·星光 2 高性能RISC-V单板计算机体验】为 Ubuntu 安装 Docker 及常用软件

昉·星光2 RISC-V单板计算机体验(三) - SSH连接

昉·星光2 RISC-V单板计算机体验(二) - 系统环境

昉·星光2 RISC-V单板计算机体验(一) - 开箱

不同类型的嵌入式计算机及其用途

3D打印和坚固耐用的单板计算机

3D打印和坚固耐用的单板计算机

评论