1背景

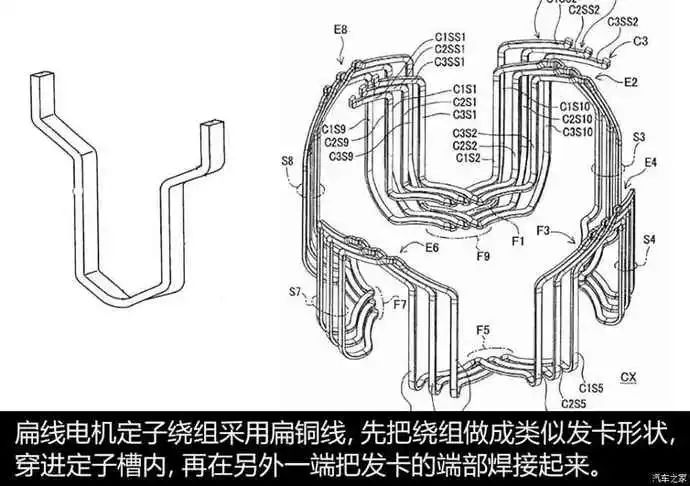

扁线电机越来越多地应用于电动汽车领域。扁线电机具有高铜满率、利于电机绕组散热、能够提高绕组的耐压能力以及降低绕组端部长度等方面的优势,进而可以提升电机转矩密度和功率密度。

目前现有技术中的扁线发卡式电机绕组结构及其连接方式复杂多样,其中,扁线波绕组结构采用波绕整距、短距或长距的连线方式,现有技术中扁线发卡电机因其绕组结构的特殊性以及绕组连接方式的不同,星、角接点和三相出线也各有差异,这使得扁线绕组的异型线数量大大增加,这些异型线存在结构布线复杂,使得焊接空间变小,严重时会影响电机绝缘耐压。

所以扁线电机中的绕组排布及连接方式是该种电机设计的难点之一,现有技术中线圈排布方式主要存在以下几个问题:

1)发卡线圈种类较多,排布方式复杂;需要大量的汇流条和汇流排以连接各相绕组的支路和中心点,导致绕组端部高度增加,使得电机轴向长度延长;

2)使用到较多的异型线圈,异型线圈的存在将增加线圈制造难度,不利于批量化生产;

3)存在绕组支路不对称的问题,导致反电势、电阻、电感等存在差异,致使电机性能下降、绕组环流,增加了电机附加损耗,并且容易引起电机局部过热。

4)受绕组层数限制,扁线电机的等效匝数相对圆线电机调整困难,故扁线电机针对不同扭矩功率需求的平台化设计和产线兼容性开发更加困难。

针对如上难点此篇文章介绍几篇特殊的绕组结构:

2华为-CN114204708A

此专利中介绍了一种短距、长距、整距绕组混绕波绕方案。以6极54槽,A=2为例

2.1方案(1)

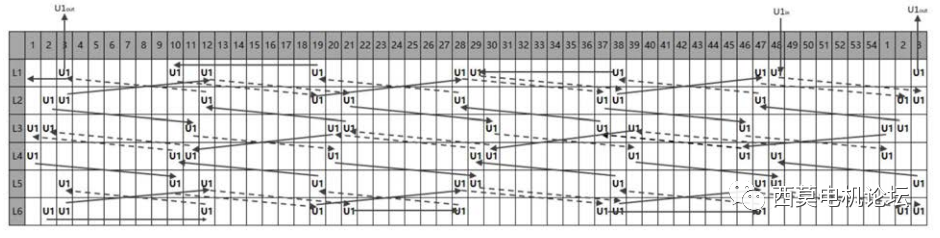

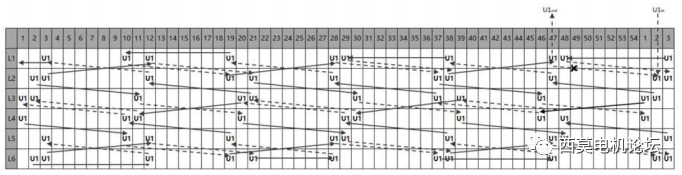

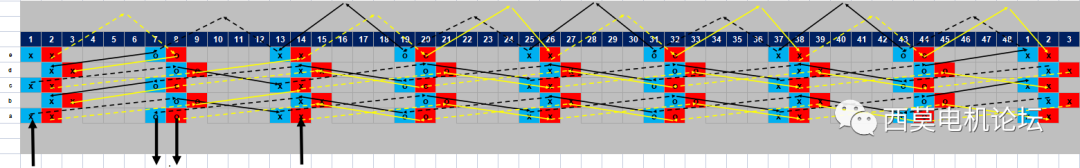

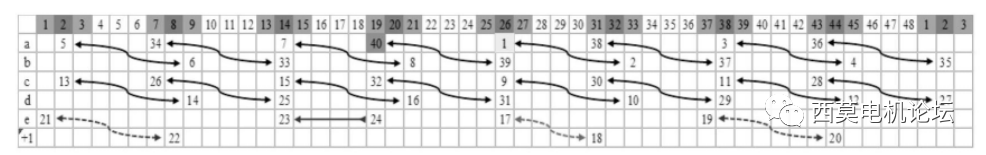

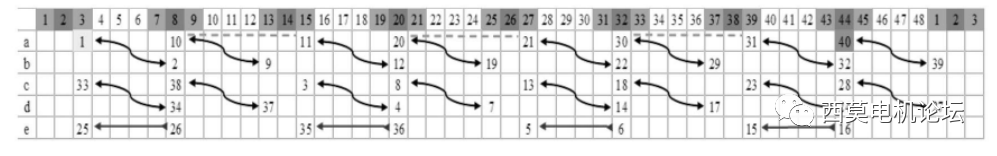

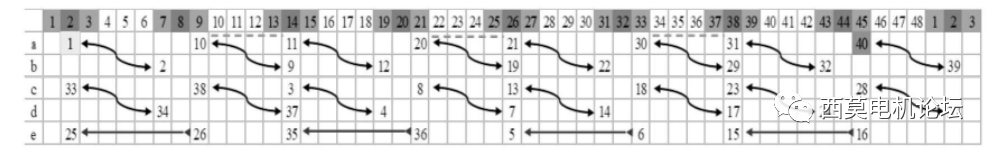

图2.1方案(1)U1相连线

图2.2方案(1)U2相连线

如(图2.1、图2.2)按照绕线次序和并联支路分类,

第一支路:

第一子绕线段;(48a-3b)、(12a-21b)、(30c-39d)、(48e-3f)、(12e-21f)

第二子绕线段;(28f-19e)、(10d-1c)、(46d-37c)、(28b-19a)

第三子绕线段;(10a-19b)、(28a-37b)、(46c-1d)、(10e-19f)、(28e-37f)

第四子绕线段;(47f-38e)、(29d-20c)、(11d-2c)、(47b-38a)

第五子绕线段;(29a-38b)、(47a-2b)、(11c-20d)、(29e-38f)、(47e-2f)

第六子绕线段;(12f-3e)、(48d-39c)、(30d-21c)、(12b-3a)

第二支路:

第一子绕线段;(30a-39b)、(48c-3d)、(12c-21d)、(30e-39f)

第二子绕线段;(29f-20e)、(11e-2e)、(47d-38c)、(29b-20a)、(11b-2a)

第三子绕线段;(11a-20b)、(29c-38d)、(47c-2d)、(11e-20f)

第四子绕线段;(10f-1e)、(46f-37e)、(28d-19c)、(10b-1a)、(46b-37a)

第五子绕线段;(46a-1b)、(10c-19d)、(28c-37d)、(46e-1f)

第六子绕线段;(47f-39e)、(30f-21e)、(12d-3c)、(48b-39a)、(30b-21a)

如(图2.1、图2.2)按照跨距数量不同分为三类导体;

第一类导体;Y=9整距,如3b-12a

第二类导体;Y=7短距,如21f-28f

第三类导体;Y=10长距,如2f-12f

如(图2.1、图2.2)按照焊接端扭转方向不同,分为三类导体;

第一类导体;左支腿向左扭转-右支腿向右扭转,如3b-12a

第二类导体;左支腿向左扭转-右支腿向左扭转,如21f-28f

第三类导体;左支腿向右扭转-右支腿向右扭转,如19a-10a

如(图2.1、图2.2)按照焊接端分离方向不同,分为三类导体;

第一类导体;左支腿向内分离-右支腿向外分离,如(19a-25b)

第二类导体;左支腿向内分离-右支腿向内分离,如(43a-1b)

第三类导体;左支腿向外分离-右支腿向外分离,如(7c-13d)

小结:

(1)该方案第一并联支路的第1层的跨距组合为9、9,第6层的跨距组合为10、10、7,第2层至第5层的跨距均为9。该结构中,大部分扁线导体的跨距相同,因此在绕制定子绕组时可采用相同型号的发卡线圈,减少发卡线圈的型号数量,且方便自动化插设。同时,在焊接端,各并联支路的跨距也相同,方便连接。

(2)各相绕组的第一并联支路和第二并联支路的进线端和出线端均位于第1层,三相绕组可直接并联引出,也可使用汇流排连接在一起引出。中性点端可直接焊接,也可采用汇流排连接在一起。

(3)每个并联支路数均将所能布置的相带和扁线导体层位置进行遍历,因此各并联支路数均能保持电势平衡,不会产生环流。同一槽内的导体属于同一相,因此扁线导体间无需设置绝缘纸,降低绝缘成本。

2.2方案(2)

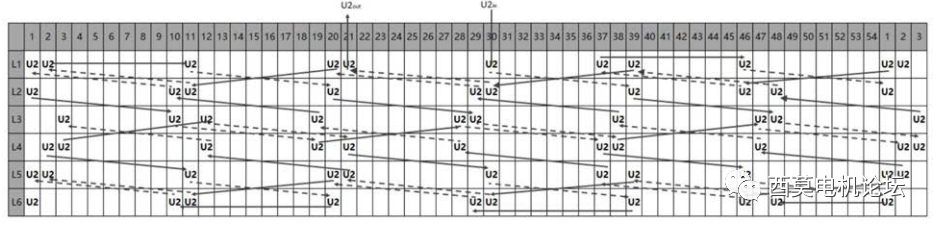

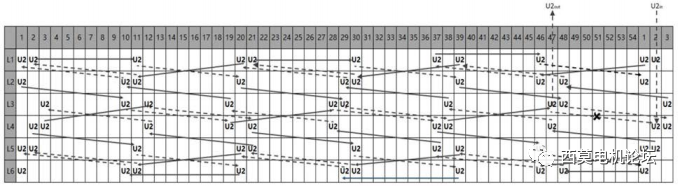

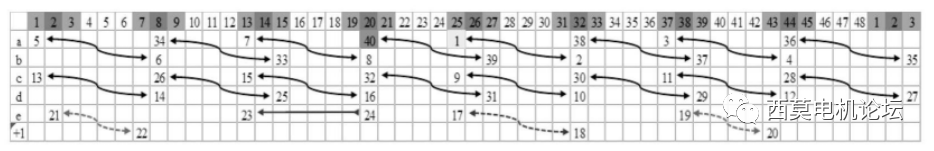

图2.3方案(2)U1相连线

图2.4方案(2)U2相连线

小结:

如图2.3、图2.4:

(1)在方案(2)中第一并联支路的进线端U1in为28a,出线端U1out为19b,在方案(1)的基础上,将原来48a与3a的扁线导体在定子绕组的插线端连接,并将28a和19b扁线导体之间的连接部在定子绕组的插线端断开,分别用引线引出,其他位置的扁线导体的接线方式不做改变。该连接方式中,第1层的跨距组合为9、9、9,第6层的跨距组合为10、10、7。

(2)第二并联支路的进线端U2in为28c,出线端 U2out为19d,在方案(1)的基础上,将原来30a与21a的扁线导体在定子绕组的插线端连接,并将28c和19d扁线导体之间的连接部在定子绕组的插线端断开,分别用引线引出,其他位置的扁线导体的接线方式可不做改变。

(3)通过方案(1)与方案(2)的对比可知,当将各个并联支路的进线端和出线端不全部设置在第1层时,可将同相两并联支路的进线端设置在同一绕线槽内,同时将同相两并联支路的出线端设置在另外相邻跨距的同一绕线槽内,可有效减少并联支路间的引线距离,可方便三相绕组的各并联支路的进线端和出线端并联引出或使用汇流排联结引出,引出距离较小。

2.3方案(3)

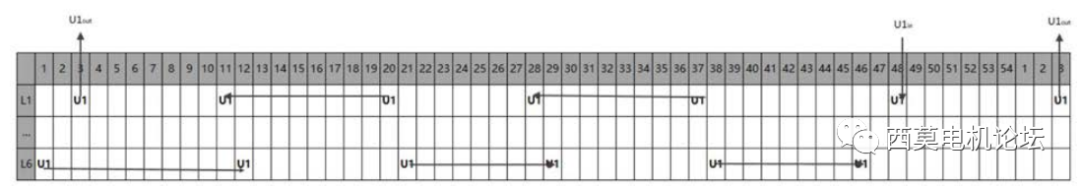

图2.5方案(3)U1相连线

图2.6方案(3)U2相连线

小结:

如图2.5、图2.6:

(1)在方案(3)中第一并联支路的进线端U1in为2b,出线端U1out为47a,在方案(1)的基础上,将原来48a层与3a的扁线导体在定子绕组的插线端连接,并将2b和47a扁线导体之间的折弯部在定子绕组的焊接端断开,分别用引线引出,其他位置的扁线导体的接线方式不做改变。

(2)在方案(3)中第二并联支路的进线端U2in为2d,出线端U2out为47c,在方案(1)的基础上,将原来30a与21a的扁线导体在定子绕组的插线端连接,并将2d层和47c扁线导体之间的连接部在定子绕组的插线端断开,分别用引线引出,其他位置的扁线导体的接线方式不做改变。

(3)与方案(1)相比,方案(3)中的各并联支路的进线端和出线端,由定子绕组的插线端转换为焊接端,转换形式简单易行,且进线端和出线端的位置可灵活选择。方案(3)中,通过该接线方式,两并联支路的进线端位于同一绕线槽内,出线端位于同一绕线槽内,连接距离可更小。

2.4方案(4)

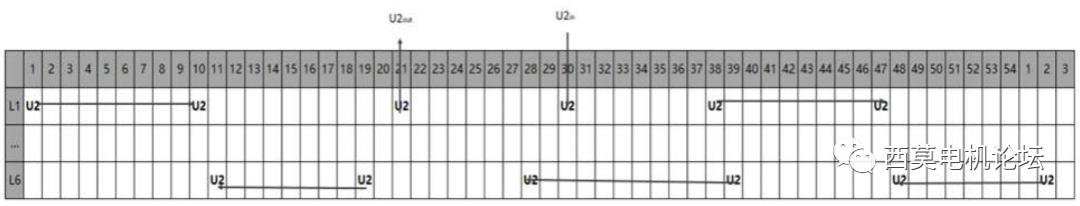

图2.7方案(4)U1相连线

图2.8方案(4)U2相连线

小结:

如图2.7、图2.8:

方案(4)与方案(1)相比,各相第一并联支路和第二并联支路的进线端

10和出线端的位置与实施例一相同,不同之处在于对各并联支路在第1层和第6层的跨距了做了改变,方案(4)中,第1层的跨距组合为9、9,第6层的跨距组合为10、10、7,而该实施例四,第1层的跨距组合为9、9,第6层的跨距组合为8、8、11。

总结:

华为在专利号CN114204708A中以6极54槽,A=2为例介绍了集中混绕方案,该方案右如下优点:

1、每相的各并联支路间具有平衡的电路连接方式,能有效减少定子绕组交流损耗的产生,并且避免了并联支路间的环流,提升了电机的效率和降低电机的温升,给电机方案设计提供了更多的可能性。同时,该定子绕组的进线端和出线端可根据需要进行改变,灵活方便。

2、采用本申请的绕组结构的电机发卡线圈等种类较少,定子绕组焊接端的发卡线圈跨距和扭头角度相同,各个焊接点圆周对称分布,每相绕组进线端和出线端分布比较规律,绕组生产制造难度较低。

3、同一绕线槽的扁线导体为同一相,同一绕线槽的扁线导体间不需要相间绝缘纸,降低了电机的绝缘成本和插线难度,提升了电机的铜满率。

4、该定子绕组可实现插线端进出线和焊接端进出线的灵活转换,进出线端可实现同层出线或同槽出线灵活转换。

3联电-CN202110358098

此专利中介绍了一种短距、长距结合的一种奇数pin绕组方案,以8极48槽,A=2为例:

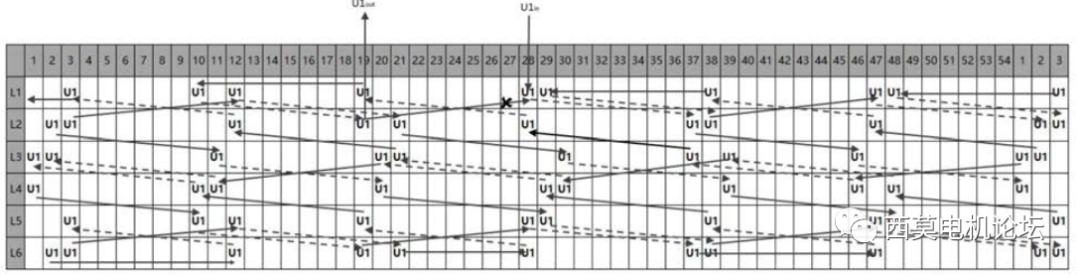

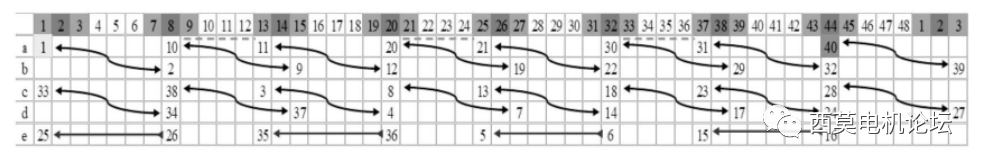

图3.1 方案(1)U相绕组分布图

图3.2方案(1)绕组的排布示意图

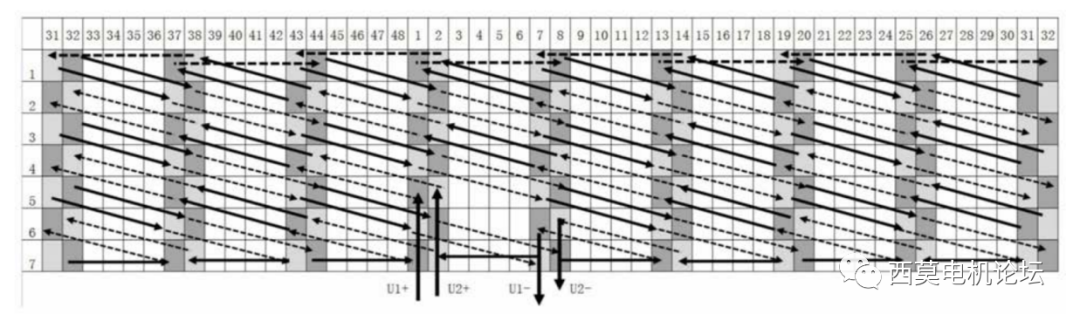

图3.3方案(2)绕组的排布示意图 如(图3.1、图3.2)按照绕线次序和并联支路分类:

第一支路

第一子绕线段;(1a-8b)、(13a-20b)、(25a-32b)、(37a-44b)

第二子绕线段;(1c-8d)、(13c-20d)、(25c-32d)、(37c-44d)

第三子绕线段;(1e-43e)、(37e-31e)、(25e-19e)、(13e-7e)

第四子绕线段;(2d-43c)、(38d-31c)、(26d-19c)、(14d-7c)

第五子绕线段;(2b-43a)、(38b-31a)、(26b-19a)、(14b-7a)

第二支路

第一子绕线段;(14a-21b)、(26a-33b)、(38a-45b)、(2a-9b)

第二子绕线段;(14c-21d)、(26c-33d)、(38c-45d)、(2c-9d)

第三子绕线段;(14e-20e)、(26e-32e)、(38e-44e)、(2e-8e)

第四子绕线段;(3d-44c)、(39d-32c)、(27d-20c)、(15d-8c)

第五子绕线段;(3b-41a)、(39b-32a)、(27b-20a)、(15b-8a)

如(图3.1、图3.2)按照跨距数量不同分为三类导体;

第一类导体;Y=7长距,如(1a-8b)

第二类导体;Y=5短距,如 8b-13a

第三类导体;Y=6整距,如(1e-43e)

按照焊接端扭转方向不同分为两类相同;

左支腿向左扭转-右支腿向右扭转,如8b-13a

左支腿向左扭转-右支腿向左扭转,如44d-1e

焊接端分离方向相同;

左支腿向内分离-右支腿向外分离,如8b-13a

左支腿向外分离-右支腿向外分离,如43e-37e

总结:

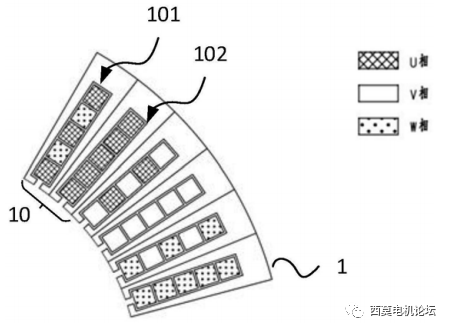

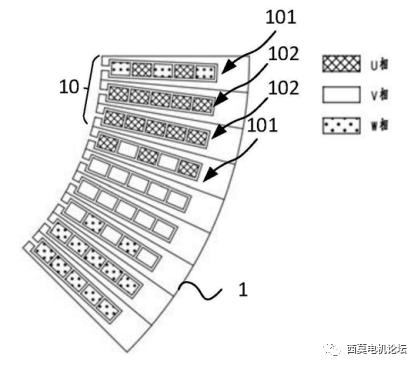

(1)如(图3.1)所示,此专利以48槽5层线圈为例,介绍了一种绕组其每层的线圈3、5、7等奇数pin绕组专利,且此绕组在绕制时除第e层外,绕组焊接端和皇冠端绕组跨距分别5、7,其更有利于绕组扭头的一致性。

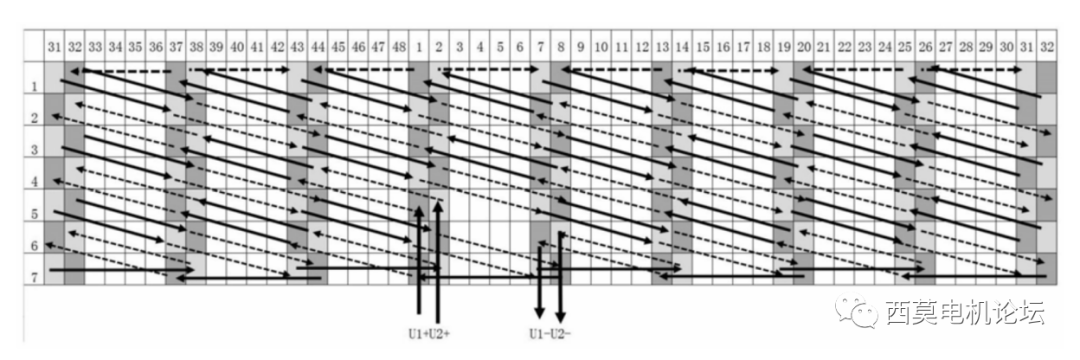

(2)如(图3.2)此专利在方案(2)中U相绕组分布在连续3个定子槽,且在这3个槽中所占层数分别为2-5-3。

(3)如(图3.3)此专利在方案(1)中U相绕组分布在连续3个定子槽,且在这3个槽中所占层数分别为3-5-2。

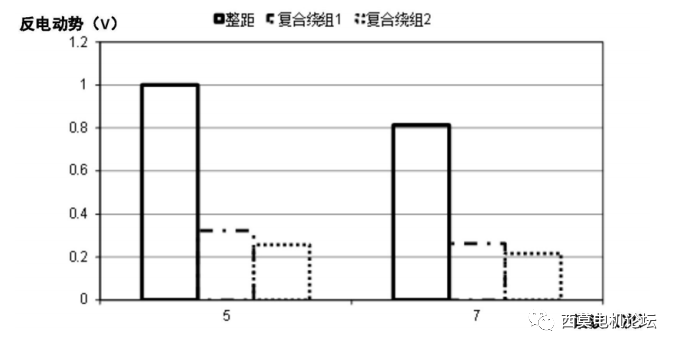

(4)如(图3.4)所述定子以奇数个所述线圈的设置方式及复合的分布绕组排布方式,使得各相所述线圈产生的磁动势之间存在相位差,则各磁动势相互叠加,经叠加后的磁动势比现有技术中重合在一起的磁动势要小,进而使得所述电机在一定程度上能够削弱电机产生的谐波,尤其是能够大幅度削弱5次谐波和7次谐波,并且能够降低转矩脉动和噪声,提高电机性能。

| 谐波次数 | 1 | 3 | 5 | 7 | 11 | 13 | 17 | 19 |

| 整距绕组因素 | 0.97 | 0.71 | 0.26 | 0.26 | 0.97 | 0.97 | 0.26 | 0.26 |

| 复合绕组因素 | 0.97 | 0.71 | 0.26 | 0.26 | 0.97 | 0.97 | 0.26 | 0.26 |

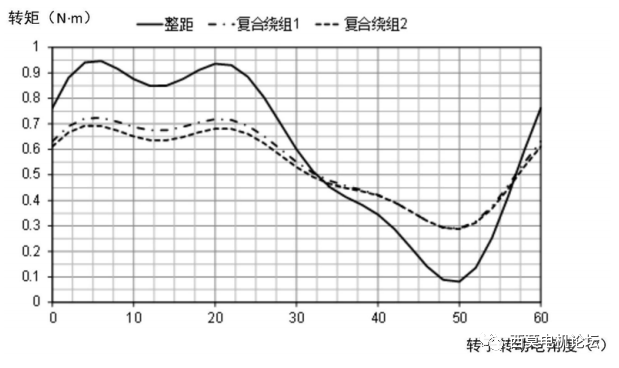

图3.4谐波含量对比

(5)如(图3.5、图3.6)方案1和方案2对反电动势和齿槽转矩都有很好的抑制作用,以使得降低电机噪声,提高电机性能。

图3.5反电动势对比

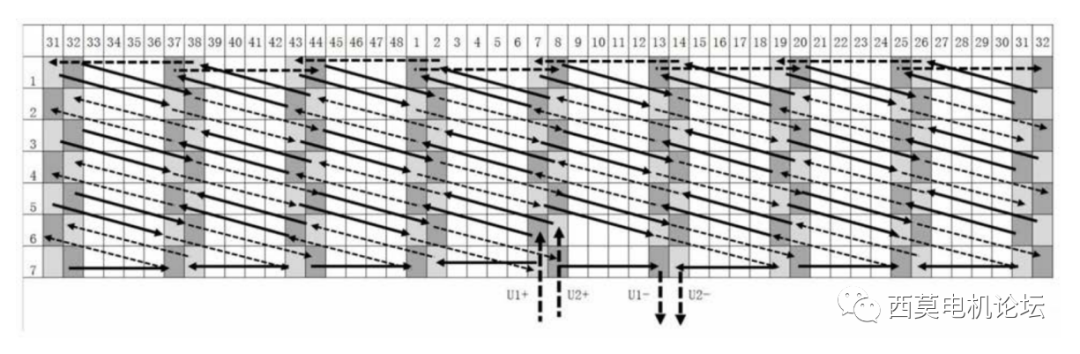

图3.6齿槽转矩对比 4汇川-CN114301199 此专利中介绍了一种奇数pin长距、短距、整距混绕方案,以8极48槽7pin,A=2为例:

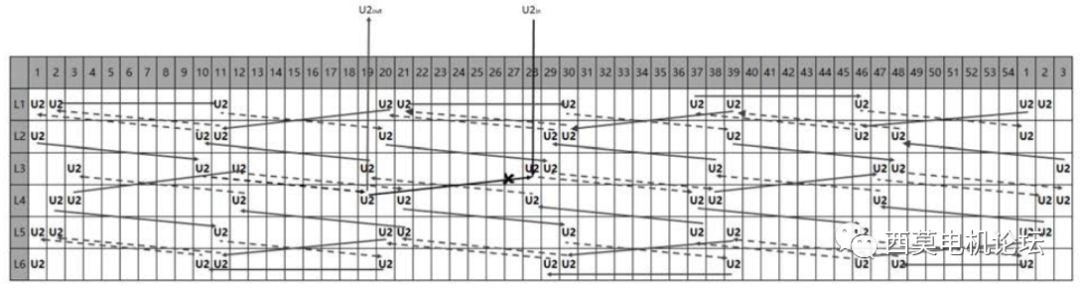

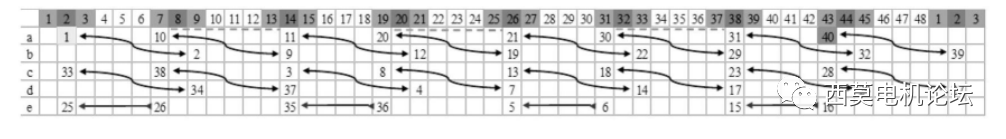

图4.1方案(1)U相绕组连线

图4.2方案(2)U相绕组连线

图4.3方案(3)U相绕组连线 如(图4.1)按照绕线次序和并联支路分类,1-7层极作a-g层:

第一支路

第一子绕线段;(1e-43d)、(37c-31b)、(25a-32a)、(38b-44c)

第二子绕线段;(2d-8e)、(14f-20g)、(25g-19f)、(13e-7d)

第三子绕线段;(1c-43b)、(37a-44a)、(2b-8c)、(14d-20e)

第四子绕线段;(26f-32g)、(37g-31f)、(25e-19d)、(13c-7b)

第五子绕线段;(1a-8a)、(14b-20c)、(26d-32e)、(38f-44g)

第六子绕线段;(1g-43f)、(37e-31d)、(25c-19b)、(13a-20a)

第七子绕线段;(26b-32c)、(38d-44e)、(2f-8g)、(13g-7f)

第二支路

第一子绕线段;(2e-44d)、(38c-32b)、(26a-19a)、(25b-31c)

第二子绕线段;(37d-43e)、(1f-7g)、(2g-44f)、(38e-32d)

第三子绕线段;(26c-20b)、(14a-7a)、(13b-19c)、(25d-31e)

第四子绕线段;(37f-43g)、(38g-32f)、(26e-20d)、(14c-8b)

第五子绕线段;(2a-43a)、(1b-7c)、(13d-9e)、(25f-31g)

第六子绕线段;(26g-20f)、(14e-8d)、(2c-44b)、(38a-31a)

第七子绕线段;(37b-43c)、(1d-7e)、(13f-19g)、(14g-8f)

按跨距数量不同分为三类导体:

第一类导体;Y=6整距,如43d-37c

第二类导体;Y=5短距,如(37a-42a)

第三类导体;Y=7长距,如(1e-43d)、20g-25g

按照焊接端扭转方向不同分为两类导体;

第一类导体;左支腿向左扭转-右支腿向右扭转,如43d-37c

第二类导体;左支腿向右扭转-右支腿向右扭转,如31b-25a

第三类导体;左支腿向左扭转-右支腿向左扭转,如20g-25g

按照焊接端分离方向不同分为三类导体;

第一类导体;左支腿向外分离-右支腿向内分离,如43d-37c

第二类导体;左支腿向外分离-右支腿向外分离,如20g-25g

总结:

(1)如(图4.1)该叠绕结构在最外层a层设有Y=7长距绕组,在中间层b-f层设有Y=6整距绕组,在最内层设有Y=5短距绕组。此结构避免了短距型发卡线圈和长距型发卡线圈同层同心设置而引发的线圈之间相互挤压从而绝缘失效的问题。

(2)如(图4.1)绕制在中间层线圈能够以整距焊接形式焊接,如此能够使每相子绕组内各支路绕组中的电流完全相等,避免各支路绕组之间出现支路环流,从而大幅减小高频输出下的电机的附加交流铜耗,提高电机高速运行时的运行效率,并能够避免由支路环流带来的子绕组局部过温的问题,有利于提升电机的寿命。

(3)如(图4.2)方案(2)与方案(1)相比,对调了最外层a层与最内层g层排布。

(4)如(图4.3)方案(3)与方案(1)相比,改变了U1与U2的进出线位置,使U1-,U2-位于最内层绕组,便于U1-与U2-的连接。

(5)电机的每相子绕组引出端的中性点在电机的径向上能够处于同一层,使中性点处的汇流排结构更为简单、长度更短,通过扁铜排简单弯折成型就可以构成中性点汇流排,而不需要借助于单独的模具,有利于降低电机的生产成本,提高电机的加工和制造效率。同时也允许每相子绕组的引出端由铁芯的同一侧引出,并能够使相邻两个引出端之间的间距较短,如此每相子绕组之间不再需要使用汇流排汇流。

5博格华纳-CN115001184

此专利介绍了一种长短距混绕方案的奇数pin绕组,实现了奇数层可直接焊接,不需要额外增加一层扩展层进行焊接,不会导致电气间隙的减小所带来的绝缘隐患。

图5.1 常规奇数pin U1相绕组

图5.2 常规奇数pin U2相绕组 如(图5.1、图5.2)常规奇数pin绕组按照绕线次序和并联支路分类,

第一支路

第一子绕线段;(26a-33b)、(38a-45b)、(2a-9b)、(14a-21b)

第二子绕线段;(26c-33d)、(38c-45d)、(2c-9d)、(14c-21d)

第三子绕线段;(26e-31e+)、(37e-44e+)、(1e-8e+)、(14e-19e)

第四子绕线段;(14d-7c)、(2d-43c)、(38d-31c)、(26d-32c)

第五子绕线段;(14b-7a)、(2b-43a)、(38b-31a)、(26b-19a)

第二支路

第一子绕线段;(25a-32b)、(37a-44b)、(1a-8b)、(13a-20b)

第二子绕线段;(25c-32d)、(37c-44d)、(1c-8d)、(13c-20d)

第三子绕线段;(25e-32e+)、(38e-43e+)、(2e-7e+)、(13e-20e)

第四子绕线段;(15d-8c)、(3d-44c)、(39d-32c)、(27d-20c)

第五子绕线段;(15b-8a)、(3b-44a)、(39b-32a)、(27b-25a)

小结:

如(图5.1、5.2)上述奇数pin绕组U相,在a-d层皆按照Y=7,Y=5长短距依次从外向内进行绕制,a-b层顺时针绕完后再跳至c-d层。而到了第5层为了避免U1与U2同层同心绕制而容易导致干涉和绝缘失效问题,故在出线侧或非出线层端部增加虚拟层e+层,其含义是:如(26e-31e+),其31号槽内部分任位于铁芯内部第5层(e层),但其端部需向内径方向多分离1个槽位,使其端部在e+层焊接。

故此博格华纳设计如下方案。

图5.3 方案(1)pin U1相绕组

图5.4 方案(1)pin U2相绕组

图5.5 方案(2)pin U1相绕组

图5.6 方案(2)pin U2相绕组

如(图5.3、图5.4)方案(1)绕组按照绕线次序和并联支路分类,

第一支路

第一子绕线段;(1a-8b)、(13c-20d)、(25e-32e)、(27d-20c)

第二子绕线段;(15b-8a)、(13a-20b)、(25c-32d)、(37e-44e)

第三子绕线段;(39d-32c)、(27b-20a)、(25a-32b)、(37c-44d)

第四子绕线段;(1e-8e)、(3d-44c)、(39b-32a)、(37a-44b)

第五子绕线段;(1c-8d)、(13e-20e)、(15d-8c)、(3b-44a)

第二支路

第一子绕线段;(2a-9b)、(14c-21d)、(26e-31e)、(26d-19c)

第二子绕线段;(14b-7a)、(14a-21b)、(26c-33d)、(38e-43e)

第三子绕线段;(38d-31c)、(26b-19a)、(26a-33b)、(38c-45d)

第四子绕线段;(2e-7e)、(2d-43c)、(38b-31a)、(38a-45b)

第五子绕线段;(2c-9d)、(14e-19e)、(14d-7c)、(2b-43a)

小结:

(1)如(图5.3、5.4)上述奇数pin绕组U相,在a-d层皆按照Y=7,Y=5长短距依次从外向内进行绕制,a-b层绕至一圈后直接跳至c-d层,在第5层水平绕制后,在回头向外绕制。从a层到e层来回往复。

(2)如(图5.5、5.6)方案(1)与方案(2)相比,只是出线端和非出线端绕组对调,即跨槽数由原来的7槽和5槽,变为5槽和7槽。

(3)方案(1)和方案(2)通过改变波绕组次序,实现了奇数pin波绕组不需要额外增加一扩展层进行焊接,不会导致电器江西减小所带来绝缘隐患。

6总结:

扁线定子绕组电机基本构成元件为发卡线圈,虽然发卡线圈的电机中定子槽内层数的调整不如散线电机灵活,但是我们从这几个专利中可以看出通过巧妙的绕线方式,来适配我们各种场景的。

比如文中提到的奇数pin绕组,对于特定的电机性能要求当偶数层发卡线圈的电机无法满足要求,而奇数层发卡线圈的电机提供了更多的每相串联线圈匝数的组合,能够匹配特定的电机技术指标输入,同时还可以降低绕组谐波给NVH带来改善。

再比如通过绕组次序或进出线位置的改变,可以使相邻中心点更近,时星角接点位于同层,或者使进出线口位于同槽更有利于三相连接件设计。所以具体案例还要根据实际边界或考虑工艺性来调整绕组。

审核编辑:刘清

- 定子绕组

+关注

关注

0文章

82浏览量

14711 - 磁动势

+关注

关注

0文章

11浏览量

1412 - 扁线电机

+关注

关注

0文章

70浏览量

786

原文标题:扁线电机绕组技术解析(三)

文章出处:【微信号:西莫电机论坛,微信公众号:西莫电机论坛】欢迎添加关注!文章转载请注明出处。

发布评论请先登录

相关推荐

扁线电机中的绕组排布及连接方式

扁线电机中的绕组排布及连接方式

评论