核心观点:

铜箔是锂电池的重要组成部分。铜箔作为锂电池负极集流体和负极活性物质的载体,对锂电池的循环寿命、能量 密度、安全性等重要性能都有较大影响。随着铜箔技术不断迭代,复合铜箔有望登上舞台。与铜箔相比,复合铜箔有三大优势:(1)高能量密度。若复合箔材中PET层厚度为4.5微米,金属层厚度为2微米,则1GWh锂电池需要的复合铜箔、复 合铝箔相对传统箔材降重55%和64%。一般将传统铜箔替换为复合铜箔,大概可以提高电池系统能量密度5%~10%。

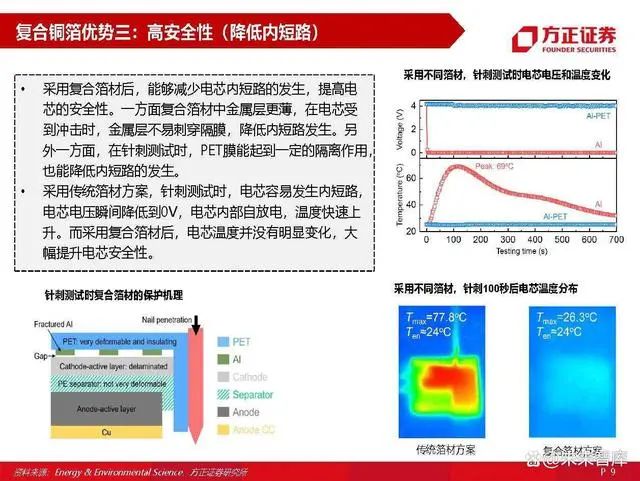

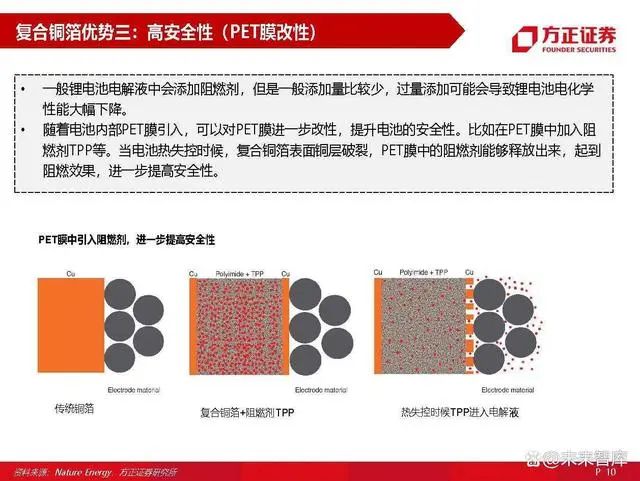

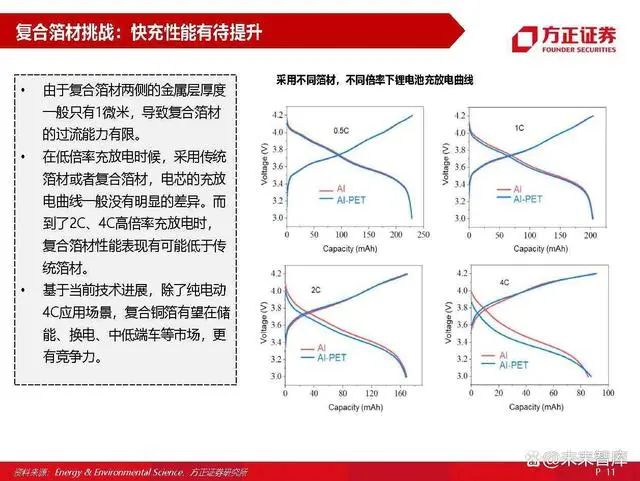

(2)低成本。若以复合铜箔和复合铝箔分别替代传统铜箔和铝箔,在当前原材料价格情况下,1GWh电池的箔材 原材料成本分别可以下降2314万元和467万元,下降幅度为65%和75%。用复合铜箔替代铜箔,电池整体的降成本效 果更明显。即使考虑固定资产投资,复合铜箔的综合成本还是明显占优。(3)高安全。采用复合箔材后,能够减少电芯内短路的发生,提高电芯的安全性。一方面复合箔材中金属层更薄, 在电芯受到冲击时,金属层不易刺穿隔膜。另外一方面,在针刺测试时,PET膜能起到一定的隔离作用。复合铜箔也面临一定的挑战。由于复合箔材两侧的金属层厚度一般只有1微米,导致复合箔材的过流能力有限。基 于当前技术进展,复合铜箔有望在储能、换电、中低端车等市场,更有竞争力。

1.复合铜箔三大优势

锂电铜箔的下一代产品:复合铜箔

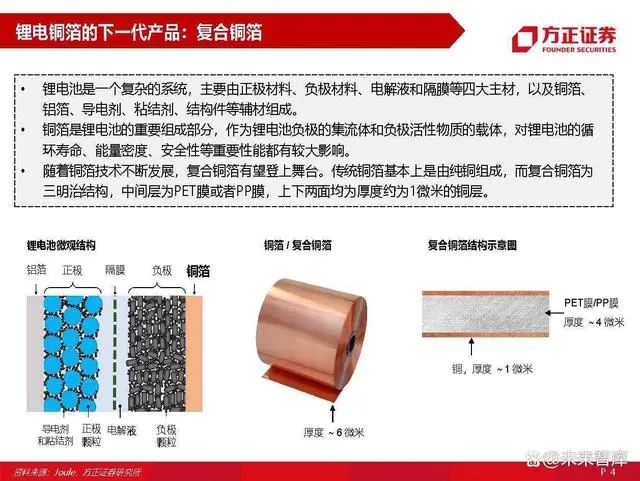

锂电池是一个复杂的系统,主要由正极材料、负极材料、电解液和隔膜等四大主材,以及铜箔、 铝箔、导电剂、粘结剂、结构件等辅材组成。铜箔是锂电池的重要组成部分,作为锂电池负极的集流体和负极活性物质的载体,对锂电池的循 环寿命、能量密度、安全性等重要性能都有较大影响。随着铜箔技术不断发展,复合铜箔有望登上舞台。传统铜箔基本上是由纯铜组成,而复合铜箔为 三明治结构,中间层为PET膜或者PP膜,上下两面均为厚度约为1微米的铜层。

复合铜箔优势一:高能量密度

由于铜、铝的密度分别为8.96和2.7g/cm3,均高于PET膜材的1.37g /cm3 ,因此将部分铜或者铝 换成PET材料,均能减少箔材的重量。假设1GWh锂电池正级、负极箔材用量均为1200万平米,铜箔厚度为6微米,铝箔厚度为12微米, 则需要的铜箔用量为645吨,铝箔用量为389吨。若将铜箔、铝箔换成复合箔材,其中PET层厚度为4.5微米,金属层厚度为2微米,则1GWh锂电池 需要的复合铜箔、复合铝箔分别为289吨、139吨,相对传统箔材分别减重55%和64%。

复合铜箔优势二:低成本(原材料成本低)

锂电池中,铜箔成本比铝箔高。假设铜、铝金属的价格分别为5.5万元/吨和1.6万元/吨,则1GWh 锂电池需要的传统铜箔、铝箔原材料成本分别为3548万元和622万元,铜箔原材料成本是铝箔原 材料成本的5.7倍。并且铜箔的加工费一般高于铝箔,考虑加工费用后,铜箔成本将更高。若以复合铜箔和复合铝箔分别替代传统铜箔和铝箔,1GWh电池的箔材原材料成本分别可以下降 2314万元和467万元,下降幅度为65%和75%。从降成本角度来看,用复合铜箔替代铜箔,电池整体的降成本效果更明显。

复合铜箔优势三:高安全性(降低内短路)

采用复合箔材后,能够减少电芯内短路的发生,提高电 芯的安全性。一方面复合箔材中金属层更薄,在电芯受 到冲击时,金属层不易刺穿隔膜,降低内短路发生。另 外一方面,在针刺测试时,PET膜能起到一定的隔离作用, 也能降低内短路的发生。采用传统箔材方案,针刺测试时,电芯容易发生内短路, 电芯电压瞬间降低到0V,电芯内部自放电,温度快速上 升。而采用复合箔材后,电芯温度并没有明显变化,大 幅提升电芯安全性。

复合箔材挑战:快充性能有待提升

由于复合箔材两侧的金属层厚度 一般只有1微米,导致复合箔材的过流能力有限。在低倍率充放电时候,采用传统 箔材或者复合箔材,电芯的充放电曲线一般没有明显的差异。而 到了2C、4C高倍率充放电时, 复合箔材性能表现有可能低于传统箔材。基于当前技术进展,除了纯电动 4C应用场景,复合铜箔有望在储 能、换电、中低端车等市场,更 有竞争力。

2.产业协同,复合铜箔加速落地

复合铜箔已有一定的产业化基础

复合铜箔在锂电行业属于新的应用,但其本质是将非金 属材料金属化,类似的产品/技术在其他行业已经有广 泛的应用,包括电磁屏蔽材料、ITO镀膜、覆铜板等。两层柔性覆铜板为两层结构,一层为PI膜,另外一层为 铜箔。先对PI 膜预处理,然后对其表面溅射金属层,最 后电镀/解加厚,铜箔的厚度可达到9μm以下。与两层柔性复合铜箔不同的是,锂电复合铜箔是双面镀 铜,镀层厚度一般为1微米,并且对电化学性能有非常 高的要求。

复合铜箔生产工艺

复合铜箔的生产工艺主要包括一步法、二步法和三步法。一步法是在高分子膜材表面直接化学沉积或者磁控溅射形成铜金属层;二步法是磁控溅射+水电镀;三步法是磁控溅射+蒸镀+水电镀。结合成本与效率考虑,目前复合铜箔的主流工艺是二步法。先通过磁控溅射,在高分子膜材表面 形成20~70nm的金属铜层,然后水电镀增厚至约1微米

上游原材料:PET膜/PP膜

膜材的核心功能是负载铜层,需要和铜有比较好的结合力,另外需要膜材能够耐高温,有较高的 抗拉强度,并且成本相对较低等。目前可用于复合铜箔的膜材有PET膜、PP膜和PI膜等。由于PI膜售价~50万元/吨,售价过高,目 前行业的主流选择是PET膜与PP膜。与PP膜相比,PET膜与铜结合力更强。另外由于PET膜制备工艺为双向同步拉伸、双向异步拉伸等,并且制膜工艺中不需要制孔,因此随 着未来复合铜箔放量,未来锂电隔膜厂也有望切入到复合铜箔膜材领域。

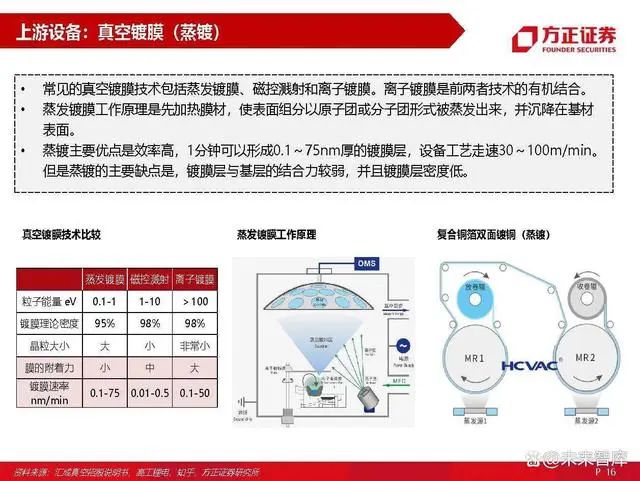

上游设备:真空镀膜(蒸镀)

常见的真空镀膜技术包括蒸发镀膜、磁控溅射和离子镀膜。离子镀膜是前两者技术的有机结合。蒸发镀膜工作原理是先加热膜材,使表面组分以原子团或分子团形式被蒸发出来,并沉降在基材 表面。蒸镀主要优点是效率高,1分钟可以形成0.1~75nm厚的镀膜层,设备工艺走速30~100m/min。但是蒸镀的主要缺点是,镀膜层与基层的结合力较弱,并且镀膜层密度低。

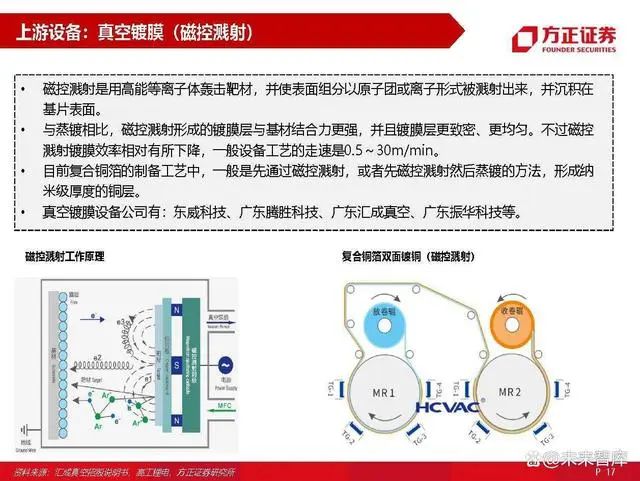

上游设备:真空镀膜(磁控溅射)

磁控溅射是用高能等离子体轰击靶材,并使表面组分以原子团或离子形式被溅射出来,并沉积在 基片表面。与蒸镀相比,磁控溅射形成的镀膜层与基材结合力更强,并且镀膜层更致密、更均匀。不过磁控 溅射镀膜效率相对有所下降,一般设备工艺的走速是0.5~30m/min。目前复合铜箔的制备工艺中,一般是先通过磁控溅射,或者先磁控溅射然后蒸镀的方法,形成纳 米级厚度的铜层。真空镀膜设备公司有:东威科技、广东腾胜科技、广东汇成真空、广东振华科技等。

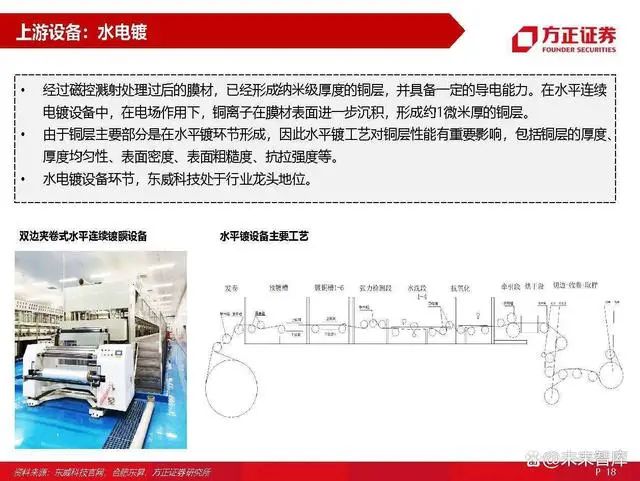

上游设备:水电镀

经过磁控溅射处理过后的膜材,已经形成纳米级厚度的铜层,并具备一定的导电能力。在水平连续 电镀设备中,在电场作用下,铜离子在膜材表面进一步沉积,形成约1微米厚的铜层。由于铜层主要部分是在水平镀环节形成,因此水平镀工艺对铜层性能有重要影响,包括铜层的厚度、 厚度均匀性、表面密度、表面粗糙度、抗拉强度等。水电镀设备环节,东威科技处于行业龙头地位。

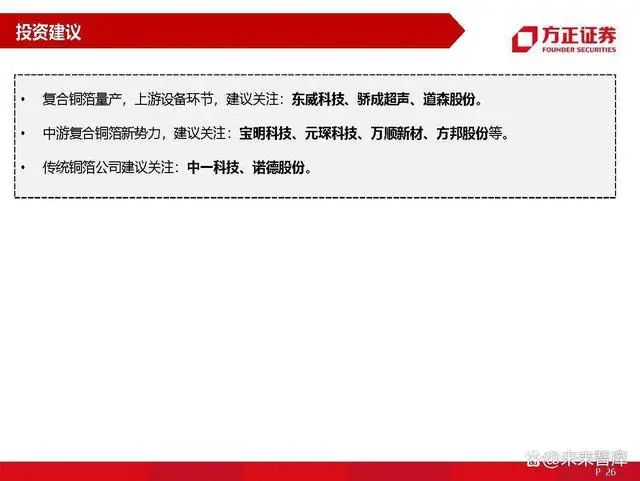

中游:复合铜箔厂商

目前积极布局复合铜箔领域的 企业主要分为两类,一类是传 统的铜箔厂,包括诺德股份、 中一科技等,另一类则是铜箔 新势力。传统铜箔厂中,中一 科技计划建设年产500万平方米 复合铜箔生产线。铜箔新势力企业中,往往凭借 原材料优势,或者磁控溅射等 工艺技术积累,或者人才储备 等,进入复合铜箔制造领域。随着新势力入场,叠加传统铜 箔厂转型,推动复合铜箔快速 迭代。从进度上来看,宝明科技整体 处于行业领先位置。

下游电池厂:工艺创新

由于复合铜箔中间层为高分子层,在垂直于复合箔材方向不能导电,若将复合铜箔直接堆叠焊接 在一起,则电芯中的电流无法有效传导出来。结合宁德时代公布的专利来看,一种比较可靠的解决方案是,将传统箔材与复合铜箔焊接在一起, 传统箔材作为极耳,从而将电芯中的电流输送出来。

全产业成本比较,复合铜箔占优

假设1GWh电池需要新增6台超 声波设备,单台设备价值200万 元,则新增设备价值1200万元。假设5年折旧,则每年新增折旧 费用240万元。另外超声波焊接会有耗材,假 设一年耗材费用为200万元,则 1GWh电池每年需要新增440万 元成本,对应采用复合铜箔需 要新增0.37元/平米。由于复合铜箔在上游原材料环 节降成本幅度较大,即使是制 造环节和电芯环节都有成本增 加,复合铜箔依然有明显的成 本优势。

3.迎接复合铜箔市场高速增长

新能源车+储能,推动锂电池市场快速增长

锂电池主要用于新能源车、储能和消费等。随着新能源车行业崛起,推动锂电池快速降本。2021 年,宁德时代动力电池平均售价为0.78元/Wh,相对2014年下降幅度达到73%。储能有望进一步打开锂电池市场空间。目前全球能源供应向新能源方向转型,能源供需错配,以及 能源供应危机,都推动储能需求上升。2021年国内储能电池出货量50.1GWh,同比增长195%。

复合铜箔市场规模有望高速增长

随着复合铜箔技术成熟,明年 复合铜箔有望开始大规模出货, 并且随着复合铜箔渗透率提高, 复合铜箔到2025年出货量有 望达到新的台阶。假设2023~2025年复合铜箔 渗透率分别为1%、5%和15%, 复合铜箔的平均售价分别为5 元/平米、4.5元/平米、4元/ 平米。预计到2025年复合铜箔出货 量有望达到39.59亿平米,对 应的市场规模约为158.4亿元。

报告节选:

审核编辑 :李倩

-

锂电池

+关注

关注

260文章

8098浏览量

169936 -

铜箔

+关注

关注

5文章

220浏览量

16294 -

负极材料

+关注

关注

12文章

177浏览量

14220

原文标题:锂电池材料复合铜箔专题研究:量产在即,星辰大海

文章出处:【微信号:深圳市赛姆烯金科技有限公司,微信公众号:深圳市赛姆烯金科技有限公司】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

锂电池材料复合铜箔专题研究

锂电池材料复合铜箔专题研究

评论