本多部分教程的第 1 部分展示了有源吸电流电路如何满足测试大电流、低压电源的所有要求。然而,成功实现该电路确实存在一些设计挑战。仔细选择电路元件对于最终电子负载电路的性能和耐用性至关重要。

选择场效应管

功率晶体管的选择必须提供快速响应,同时还要承受高功率耗散。必须考虑几个电气和热特性。

总栅极电荷提供了一个很好的指标

为了以良好的稳定性和高带宽调制流过MOSFET的电流,运算放大器必须能够快速改变栅源电压。具有高栅极至源极和栅极至漏极电容 (C一般事务人员和 C广东)将需要更高的驱动电流才能达到所需的压摆率。因此,选择“品质因数”较低的MOSFET非常重要1以及相应的低寄生电容。对于许多MOSFET,总栅极电荷QG是一个很好的指标,相似导通电阻 R 的 MOSFET 之间的比较DS(ON)只需使用此参数即可快速制作。

漏源电压必须能够承受被测电源电压

漏源电压VDS必须足够高,以承受被测电源的电压,包括任何瞬态浪涌或过冲。大多数分立式功率 MOSFET 的额定电压为 12V、25V、30V 甚至更高,因此选择 V 的 MOSFETDS适合测试中低压电源并不困难。一般来说,MOSFET应选择V型DS额定值至少为待测电压的 125%。更高的VDS相同尺寸晶体管的额定值会对其他性能特征产生负面影响,因此请选择可接受电压最低的器件DS额定值。

漏极电流额定值必须通过所需的负载电流

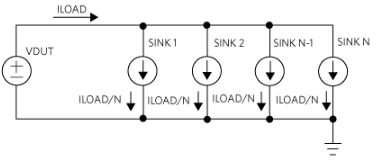

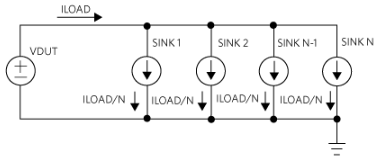

漏源电流额定值 ID(最大)的 MOSFET 必须足以通过所需的负载电流。当必须产生非常高的电流时,使用并联吸电流电路阵列可缓解功耗和功耗。DS对单个 MOSFET 的要求。换言之,如果使用N个相等的有功-电流灌电流阵列,如图1所示,则通过每个吸电流MOSFET的电流为总负载电流除以N。

图1.连接到被测电源的N个吸电流电路阵列。

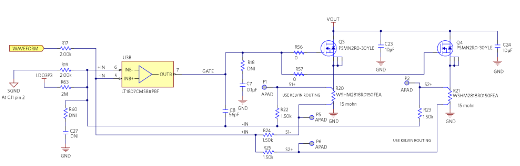

请注意,如图2所示,单个运算放大器可以并联控制多个MOSFET,前提是每个MOSFET在其源端连接到一个独立的检测电阻。由于前面描述的源极跟随器负反馈特性,该方案可确保总电流在MOSFET之间均匀共享。

图2.一个放大器并联驱动两个MOSFET。

以这种方式驱动两个或多个MOSFET时,通常需要在MOSFET栅极串联中添加小电阻以防止振荡。差动放大器配置进一步扩展,包括求和,方法是将反馈和分压器电阻复制到电路的每个支路。这样可以隔离两个检测电阻,以保持其对每个MOSFET的负反馈效应的独立性。

晶体管封装和散热

也许用于电子负载的MOSFET最重要的特性是其散发废热的能力。负载总功率(PL) 显然是负载电流和被测电压的乘积:

PL= I负荷x V被测器

如果数量N个吸电流电路并联运行,则每个吸电流“分支”承载I负荷/N,并且总负载功率或多或少地均匀分布在分支之间。

该功率的一部分耗散在检测电阻中(PR),并且此部分随负载电流的平方而变化:

PR= (I负荷/N)2x R意义

其余功率在MOSFET中耗散(PM):

PL= (PM+ PR) x N

PM= PL/N – PR

PM= (I负荷x V被测器)/N – (I负荷/N)2x R意义

MOSFET的散热能力由两个关键参数总结:结壳热阻Θ杰克稳态功耗PD(最大).在这两者中,Θ杰克值是最有用的,因为它表示MOSFET结的最低可能温升作为功率的函数,不包括外部环境的所有影响。

而MOSFET数据手册也可能提供环境热阻值Θ加州,此值由标准PCB尺寸和结构决定2.大功率电子负载将专门设计为最大化散热,其热阻远低于典型的自由空气结至环境热阻Θ贾MOSFET 数据手册中显示的值。换句话说,因为大功率电子负载将需要与标准Θ完全不同的散热器贾测试板,Θ杰克价值是最有用的。

除了器件封装的热阻特性外,MOSFET硅的最高结温TJ(最大)J(最大值) = 150°C 至 TJ(最大)= 175°C。 电子负载的设计必须使得MOSFET功率PM和封装热阻的乘积,结合器件安装表面的最高温度,或外壳温度T兆字节= TC,不超过 TJ(最大).

PM(TJ(最大)– 吨C)/(Θ杰克)

根据未知数的选择,这种关系产生MOSFET的最大允许稳态功率,或所需的最大稳态功率下的最大允许散热器温度。

安全操作区域 (SOA)

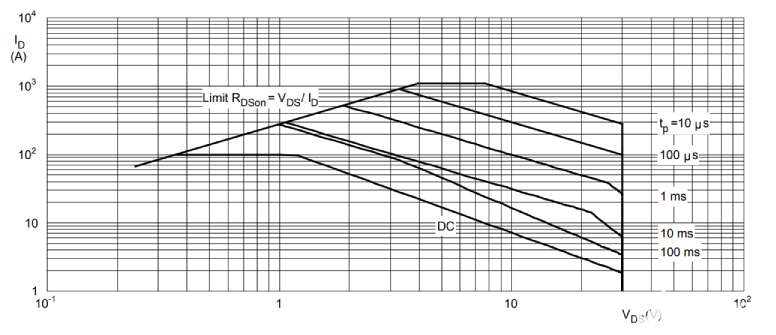

功率MOSFET数据手册将包括一个安全工作区图或SOA。该图显示了 MOSFET 的连续 (DC) 脉冲功率能力。Nexperia PSM2R0-30YLE 的 SOA 图如图 3 所示。

图3.安世半导体PSMN2R0-30YLE功率MOSFET的安全工作区域,TMB = 25°C。 图片由Nexperia提供。

请注意,SOA 图是针对固定安装底座温度 T 生成的兆字节.在图 3 中,T兆字节= 25°C。 100A 封装限值显示为 I 处直流曲线的平坦部分DS= 100A,对于 VDS低于约1.3V。总功率极限P托特= 272W 出现在 V 的点DS= 1V 和 IDS= 272A。其他曲线显示,在脉冲持续时间逐渐缩短的情况下,峰值功率能力逐渐提高。值得注意的是,SOA 图上的曲线通常是恒定幂线;换句话说,I 的常积DSx VDS.

MOSFET能够处理短脉冲的更高功率,这对于用于测试瞬态响应的电子负载非常有用,因为瞬态的持续时间不需要超过电源恢复时间,通常以数十或数百微秒为单位。可以通过减少脉冲持续时间来增加安全脉冲功率,反之亦然。

重要的是设计电子负载,使MOSFET在任何预期的脉冲宽度下都不会在其SOA曲线以上工作,否则MOSFET可能会发生故障。所需的工作点应位于 SOA 图上,以确保设计安全运行。

与针对快速开关应用优化的 MOSFET 相比,一些功率 MOSFET 针对线性区域的工作进行了优化,专门设计为在 SOA 曲线下具有更大的面积。例如,Nexperia的NextPower Live产品线针对热插拔和软启动等线性应用进行了优化。线性区域中增加的鲁棒性也非常适合用于有源吸电流电路。PSMN2R0-30YLE(表1)是该产品线的成员,在具有高功率耗散的有源电子负载中工作得很好。

瞬态热阻

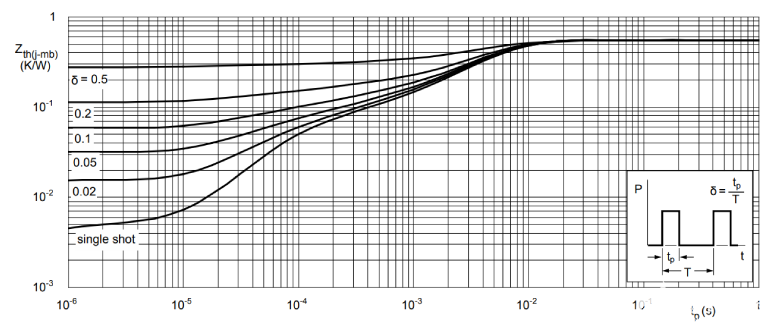

MOSFET数据手册还将包括瞬态热阻图,如图4所示的PSMN2R0-30YLE图。由于器件芯片、引线框架和封装材料的热容量,MOSFET 的限时瞬态热阻低于稳态热阻。

图4.安世半导体PSMN2R0-30YLE功率MOSFET的瞬态热阻图。图片由Nexperia提供。

与SOA图不同,瞬态热阻图不是特定T的函数兆字节价值。这使得它对于确定MOSFET结温升高于T非常有用。兆字节对于任何给定的功率脉冲宽度和占空比。当占空比接近100%且脉冲宽度接近DC时,瞬态热阻抗图与结壳热阻Θ的稳态值收敛杰克.一些MOSFET数据手册将提供归一化的瞬态热阻图,因此y轴表示稳态Θ的分数,从0到1杰克价值。重要的是不要将这种无单位的归一化分数与以°C/W为单位的实际阻抗值混淆。

例如,使用图4,如果MOSFET在10%占空比下经历一个持续时间仅为100μs的200W脉冲(换句话说,一个以1kHz频率重复的100μs脉冲),则有效瞬态热阻仅为约0.075W/°C,而稳态值为Θ杰克= 0.55°C/W.该瞬态热阻与200W脉冲幅度的乘积产生预测的T上升J约 200W x 0.075°C/W = 15°C。

选择合适的检测电阻元件

功率和电流能力

与功率MOSFET非常相似,有源吸电流电路中的检测电阻预计也会消耗总负载功率的很大一部分。重要的是选择一个检测电阻器,它不仅可以处理吸电流的每个并联分支的满载电流,还可以将废热快速传递到PCB和散热器。

一个好的检测电阻将具有以下所有机械特性。

与PCB铜走线或浇注的电气连接面积大

可与具有低热阻的顶部冷却(散热器)耦合的封装

可承受高工作温度的电阻元件和封装材料

第一个特性有利于表面贴装元件,因为通孔电阻器仅通过两个通孔焊盘(每个引线一个)与PCB电连接。引线还对负载电流存在明显的电阻和电感瓶颈。此外,大多数引线封装在热耦合到PCB和散热器以实现有效冷却方面更具挑战性。

表面贴装电阻器有两个关键优点:它们焊接在PCB上的宽焊盘上,通常具有薄而扁平的封装,便于与散热器建立低电阻热连接。电流可以通过使用旁路将电流从PCB中的内层铜输送到顶层焊盘,通常在电阻焊盘本身内。

表面贴装电阻器的元件通常是陶瓷基板上的导电膜或箔或固体金属元件。在这两者中,金属元件在高功率下运行时可能会更坚固。封装材料对热性能也很重要。封装在塑料中的检测电阻器的优点是与散热器电气隔离,但封装通常比元件本身具有更高的热阻,因此未封装的器件可以实现较低的整体热阻。

低寄生电感

检测元件L中的寄生电感意义直接限制在电子负载中可以实现的最大电流摆率,因为电流的上升速度不能超过电感允许的速度。

dI/dt = V/L意义

此外,在高电流压摆率下,寄生电感会导致检测元件两端的电压偏离真实负载电流。相反,电阻两端的瞬态电压是电阻电压和感性电压之和。

我意义= (V意义/R意义) x (1 – e-t/τ )

V意义= (I意义x 马币意义)/(1 – e>-t/τ )

τ = L意义/R意义

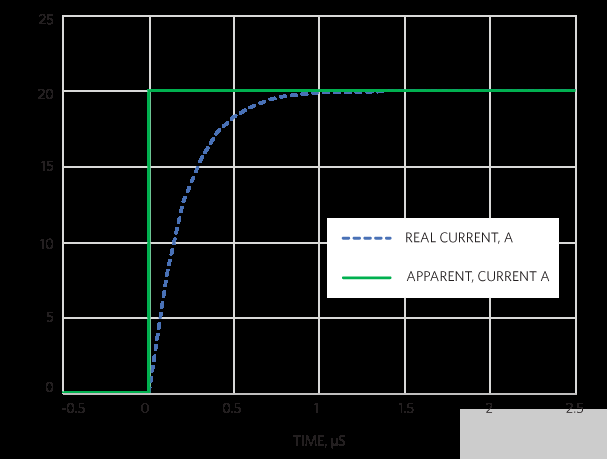

吸电流放大器电路无法区分信号的感性部分和电阻部分,因此实际负载电流的上升速度比检测电阻电压信号慢,如图5所示。

图5.具有1nH电感的5mΩ电阻的阶跃响应。

在图5中,“视在电流”是检测电阻两端的电压,由吸电流电路中的运算放大器控制到恒定值,响应输入控制电压的阶跃(前面示例的“负载波形”)。“实际电流”滞后于检测电阻电压,时间常数τ̃200ns。实际电流仅在经过约5 x τ = 1μs后与检测信号一致,使得电路无法有效产生更快的负载瞬变。

这种滞后给吸电流和电流测量电路都带来了问题;两者都必须针对此时间常数进行补偿。可以通过对检测信号施加单极点低通滤波器来消除电感信号。这可以像检测电阻两端的R-C滤波器一样简单,也可以在运算放大器反馈环路中实现。选择滤波器时,应使时间常数与检测电阻相匹配:

τ = R滤波器x C滤波器= L意义/R意义

如果在检测电阻两端增加滤波器,则必须注意确保吸电流差动放大器的直流增益不会改变。

为了在问题发生之前缓解问题,请选择低电感检测电阻。短、宽、薄的电阻元件的电感将低于相同值的长而薄的电阻元件,或者依靠蛇形路径增加电阻的电阻元件。

为什么检测电阻的精度很重要

虽然对于负载瞬态测试并不重要,但如果将测量的电流用于计算被测电源的效率,则电子负载的绝对精度非常重要。电子负载永远不可能比检测电阻本身更精确,因此选择高精度的检测电阻非常重要。

由于检测电阻也会耗散功率,因此电阻率温度系数(TCR)在宽功率范围内的负载精度中起着重要作用。随着电阻升温,其电阻也会增加,通常与温度成正比。

R热= R名义x (1 + (T热- 25°C) x TCR)

值得庆幸的是,许多合适的检测电阻的TCR值等于或低于50ppm/°C。 这相当于随着温度升高 100°C 而电阻仅变化 0.5%。如果需要更高的精度,可以在电子负载上增加一个温度测量电路。然后,可以在收集后根据检测电阻数据手册中的TCR值和捕获测量时的元件温度对电流测量值进行校正。

具有独立专用电源和检测连接的检测电阻器也有助于提高精度。通过将连接分成高电流路径和低电流或无电流路径进行检测,被测电流不会在检测连接中增加额外的压降。这通常称为开尔文连接,或更一般地称为四端子传感。许多检测电阻都是以这种方式构建的,特别是当电阻器设计用于高电流和低电阻时。即使检测电阻没有物理上独立的检测引脚,数据手册通常也会描述正确的连接点和走线,以获得最佳精度。

最大电流考虑因素

电子负载的最大电流能力是被测电源电压以及所有MOSFET和检测电阻的组合电阻的简单函数,MOSFET完全增强。为了防止放大器在最高负载电流下饱和,设计的总串联电阻应大大低于被测电压除以最大所需电流。

R负载,最小值= (R埃斯莫+ R意义)/N

R负载,最小值< V杜特,分钟/我负载,最大值

这允许运算放大器将MOSFET保持在线性区域的最大命令电流。如果命令电流上升到 I 以上负载,最大值值,吸电流电路将进入饱和状态,驱动MOSFET完全导通,但不能再保持负载电流的闭环控制。

良好的热设计,避免热损伤

由于有源吸电流电路通过将 MOSFET 保持在饱和区域来控制负载电流,因此 MOSFET 消耗了电子负载中的大部分功率。检测电阻也会耗散功率,与负载电流的平方成正比。由于电阻和MOSFET在负载应用中都会消耗大量功率,因此必须仔细选择它们。良好的散热设计对于避免过热造成的损坏非常重要。

均匀分配全功率

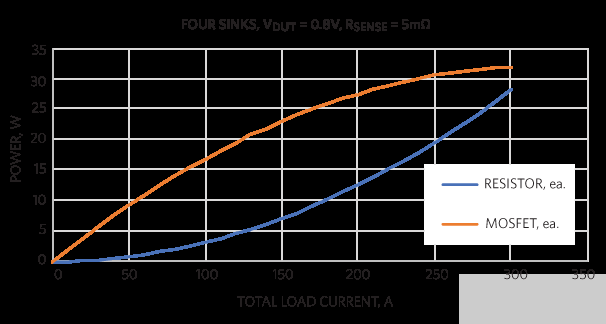

如果MOSFET和检测电阻具有相似的功率能力,则可以通过在最大电流下在MOSFET和检测元件之间平均分配功耗来大致优化电子负载的设计。这是通过将检测电阻值设置为大约等于R来实现的DS,ON的场效应管。这种方法还可以最大限度地降低检测电阻和MOSFET中的峰值功率。图6中的曲线显示了MOSFET和检测电阻的功耗如何随负载变化。如果MOSFET或检测电阻是总功耗的限制因素,则平衡负载,最小值可以改变电阻以降低 MOSFET 或检测电阻中的功率,但代价是相反组件中的峰值功率更高。

图6.每个检测电阻和 MOSFET 的功率与负载电流的关系。

使用这种方案,在电流水平低于最大值时,MOSFET将始终比检测电阻消耗更多的功率,因为大部分压降发生在MOSFET两端。当然,功耗的平衡也随被测电源的电压而变化很大。组合电阻必须足够低,以便在最低V下容纳所需的最高电流杜特,分钟.最坏情况下的功耗发生在被测V的最高电压下杜特,最大.

运算放大器的重要考虑因素

运算放大器必须具有足够的输出能力来驱动MOSFET的栅极,从而向运算放大器提供容性负载。在选择运算放大器时,带宽和压摆率也是重要的考虑因素,特别是当需要高负载电流压摆率时。

单电源供电

由于电子负载在采用单电源电压工作时应表现出从零负载到满负载的线性响应,因此运算放大器必须具有轨到轨输入能力,或者至少能够接受摆动至负电源轨(在本例中为地)的输入。

轨到轨输出不是必需的,因为当运算放大器输出小于栅极阈值电压V时,MOSFET停止导通GS,TH.但是,必须选择运算放大器及其电源,使MOSFET栅极能够驱动到足够高,以实现所需的最大负载电流。这意味着运算放大器输出电压必须能够超过I负载,最大值x R意义+ VGS,TH.这种考虑迅速缩小了合适运算放大器的范围,因为许多高性能、单电源器件被限制在+5V电源。可接受+12V或更高电源电压的运算放大器较少。

精密运算放大器,精度更高

与输入控制信号相比,精密运算放大器将产生更好的负载电流精度。这使得负载更易于使用且更一致。低输入失调电压可以减少或消除负载电流的失调,特别是当控制信号为零伏时。低输入偏置电流允许在差分放大器电路中使用更高的输入和反馈电阻,从而改善输入阻抗。

电流监控

除了产生快速、精确的负载电流瞬变外,有用的电子负载还将包括监控负载电流的方法。通常,这是一个输出信号,可以连接到示波器输入,以允许负载电流波形的实时图形指示。如果使用单独的放大器来报告负载电流,则精密运算放大器可以减少或消除校准需求。这对于非常高电流负载特别有用,在这些负载中,可能无法找到能够处理满负载电流的精密分流器,从而难以或不可能针对外部基准进行校准。

电压或电流输出信号

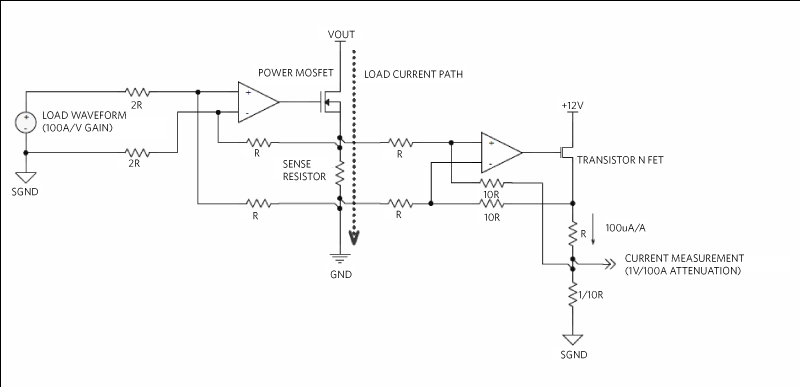

用于监控电流的最直接电路是求和放大器,它产生与负载电流成比例的电压输出。

一种可能的改进是将求和放大器的输出转换为电流源,如图7所示。这提供了与负载电流成比例的电流输出。与电压信号相比,这种方法具有一些优点。通过将单个电流源输出馈入单个接地电阻器,可以轻松求和各个电流源输出,从而允许多个负载器件报告总负载电流,而无需额外的求和放大器。电流源输出也不太容易受到负载设备和测量设备之间的地电位偏移引入的噪声的影响,特别是当求和电阻位于测量设备上时。

图7.用于监控负载电流的跨导放大器。

用于电流监控的精密运算放大器

电流测量或监控电路可以针对精度或速度和带宽进行优化。如果电子负载将用于效率测量,则前者很重要,其中必须精确知道稳态负载电流。后者对于瞬态响应分析非常重要,其中负载电流波形的形状对于准确表示负载电流压摆率至关重要。

幸运的是,在许多情况下,可以在速度和精度之间实现良好的折衷。精度较高的放大器通常具有较低的带宽,而较快的放大器通常具有较高的输入失调电压和偏置电流。

无论报告电路是针对速度还是精度进行优化,如果放大器可以采用单电源供电,则设计会得到简化。输出的轨到轨摆幅能力对于电压输出设计也至关重要,以便指示低负载或空载条件。电流源(跨导)设计可能不需要轨到轨输出,因为源极跟随器晶体管将允许运算放大器输出保持在电源轨电压范围内。

结论

当负载的电气设计完成后,设计的最后阶段是冷却系统。请观看此由三部分组成的教程的第三部分,以获取更多见解。继续阅读第 3 部分。

审核编辑:郭婷

-

电源

+关注

关注

184文章

17704浏览量

249956 -

MOSFET

+关注

关注

147文章

7156浏览量

213140 -

晶体管

+关注

关注

77文章

9682浏览量

138079

发布评论请先 登录

相关推荐

招聘电气设计师

如何做好电气设计?

电气设计禁忌手册

电气设计计算书

电气设计计算书模板

电气设计计算相关资料

PCB抄板电阻/电容之电气设计因素

专用负载器件的电气设计考虑因素

专用负载器件的电气设计考虑因素

专用负载器件的电气设计考虑因素

评论