在电机应用的恶劣环境中,需要坚固的数字隔离器。这些非常困难的环境要求对高压瞬变的抗扰度,这些瞬变会导致数据混乱,以及高压电应力对隔离器隔离寿命的影响。在这些应用中,典型的隔离解决方案是光耦合器,由于其厚厚的内部绝缘层,其可承受高电压。光耦合器的缺点是它们使用的发光二极管(LED)会随着时间的推移而失去光强度并随温度变化,从而产生设计和可靠性问题。有新的、更强大的数字隔离器,无需使用 LED及其可靠性问题,并具有改进的绝缘能力,以与光耦合器竞争。这些数字隔离器具有提高对高压瞬变的抗扰度的优点,这是电机控制应用的要求。本文将详细介绍这些新型数字隔离器的工作原理,以及它们的高级功能在这些应用中如何优于光耦合器。

应用

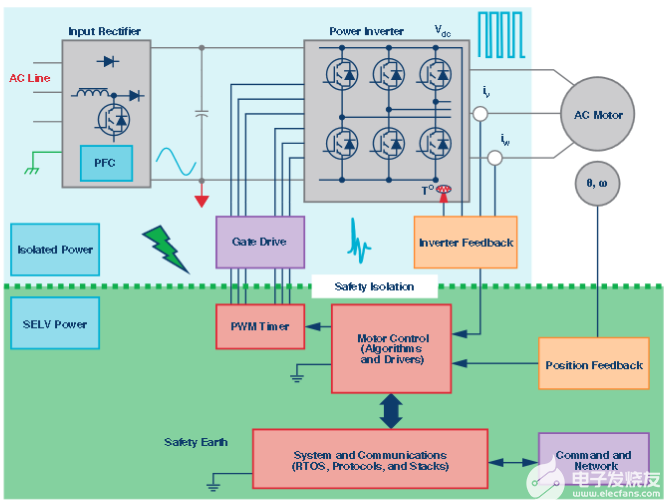

电机驱动器有一系列系统设计,具体取决于应用的性能和功率水平,以及 特定的控制和隔离方案。图1显示了通常用于逆变器或低端电机的隔离通信框图 驱动器。在该系统中,控制器位于与功率级相同的电位上,通信接口被隔离,因为这通常是一个速度较低且更简单的接口。在这些系统中,电源逆变器可能具有不需要隔离的低侧栅极驱动器,因为它们与电机控制块共享同一接地。高端驱动器可以隔离,但也可以使用电平转换等技术,特别是在电源逆变器电压电平不太高的情况下。在此框图中,电机控制器直接连接到逆变器反馈,无需使用隔离。这种架构在更高的功率水平下使用时有局限性。电机开关信号产生的额外噪声可能会压倒用于监控电机电流的反馈信号,并可能导致电机失控。

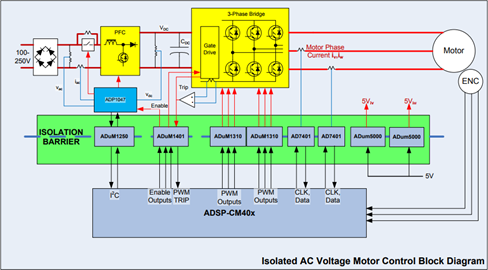

对于更高性能的驱动器,例如,工业电机中使用的大型多相驱动器和火车中使用的牵引电机 - 隔离 需要控制和通信,如图2所示。在此系统框图中,出于抗噪性和更高通信速度的原因,控制和通信一起位于隔离栅的安全侧。既然电机控制块位于隔离栅的安全侧,那么所有栅极驱动器都需要隔离。具体的隔离电压和安全要求由详细的架构和隔离栅位置决定。在框图中,逆变器反馈用于帮助控制电机驱动,是电机控制中最关键的领域之一。逆变器反馈如图所示,连接到电流测量节点iV和我W在两相三相交流电动机中。在隔离控制和通信系统图中,逆变器反馈必须跨越隔离连接 障碍;因此,这里也需要隔离。在许多高功率电动机应用中,该架构需要加强与三相电动机高压的隔离,以保护用户免受高压影响。这些增强型应用具有最大的隔离电压要求,可能需要隔离器 根据材料的不同,具有更大的内部绝缘厚度。

绝缘

隔离器的绝缘能力是其在其工作寿命内承受高电压的能力。各种隔离材料类型将 在环境条件、电压瞬变和电压波形下具有不同的功能。光耦合器一直是传统的 高压隔离器由于其厚绝缘、高耐压能力和数十年的现场经验。光耦合器使用塑料 成型作为绝缘层,工艺中可包括绝缘层中的空隙,引起局部放电,并导致绝缘失效。 因此,绝缘高压测试的机构认证要求将包括局部放电测试。与光耦合器不同,数字隔离器使用在定义明确且高度受控的半导体制造工艺中产生的绝缘内层作为其初级隔离栅。这消除了绝缘中的空隙,使绝缘结构更简单、更坚固。数字隔离器消除了LED的使用及其可靠性问题,并且通过工艺改进使其更加坚固,以增加绝缘层厚度和成分。一些数字隔离器使用薄层中的二氧化硅来产生具有高介电强度的绝缘层,该绝缘层已被广泛用作半导体芯片上的绝缘体。二氧化硅绝缘的缺点是它是IC的组成部分,IC的损坏会损坏隔离。二氧化硅的这种局限性可以通过使用聚酰亚胺绝缘来解决,聚酰亚胺绝缘是一种半导体工艺,几十年来一直用于帮助提供集成电路的强度和稳定性。聚酰亚胺内部绝缘是一个后处理,具有独立的完整性。如果IC损坏,独立的聚酰亚胺绝缘将保持完整。当多层制造时,聚酰亚胺可用作增强绝缘材料,这在电机驱动应用中可能需要。使用数字隔离器的工程师需要制造商提供的寿命数据,以显示器件随时间、温度、湿度和电压的变化情况,以应对更换光耦合器的挑战。

图1.隔离通信电机控制框图。

图2.隔离控制和通信电机控制框图。

环境

电机控制应用的环境条件可能具有较大的极端温度和湿度。火车牵引电机的例子可以说明其中的一些极端情况,在这种情况下,机车发动机可能在寒冷的冬日将一列满载的汽车拉上山轨。环境温度可能低于-40°C,电动机可能暴露在外部空气中,但随后火车可能会进入长隧道,并且电动机和发动机周围的温度可能会由于发动机的热量而迅速升高。电机及其绝缘体需要能够在这些极端温度下运行,并且不会随着时间的推移和温度产生不利影响。光耦合器以其随温度下降的性能变化而闻名,内部LED产生的光较少,而检波器随时间和温度变化获得的输出信号较少。当用作多通道隔离器时,光耦合器的通道失配会随着时间的推移而增加。相比之下,数字隔离器不依赖于检测来自内部LED的信号,而是使用半导体IC工艺作为可靠的电路,以跨越隔离栅发送和接收数字信号。

数字隔离器

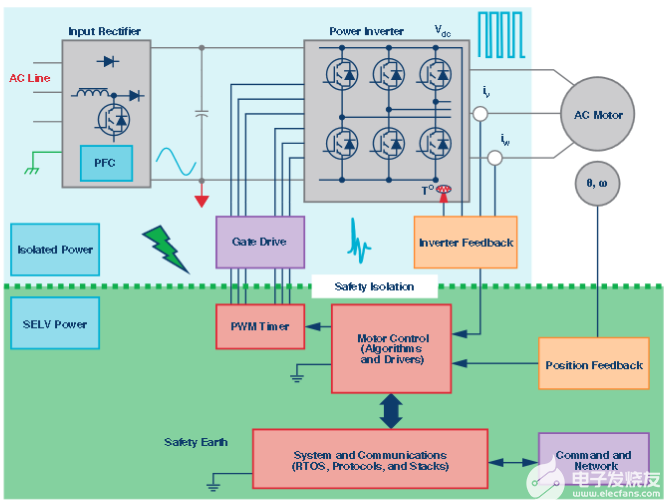

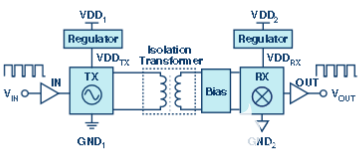

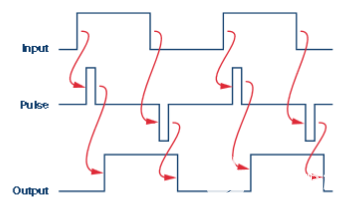

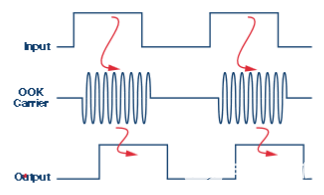

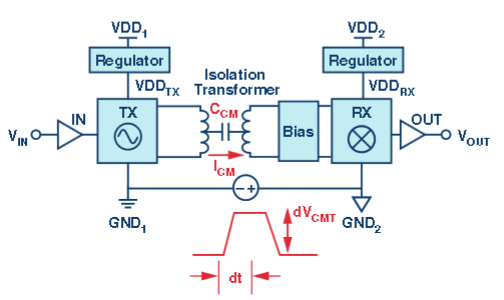

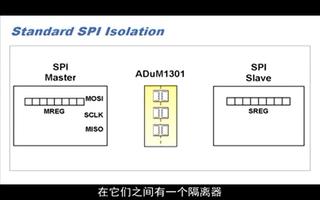

数字隔离器结构的技术如图3所示。数字隔离器响应输入逻辑电平或逻辑脉冲,具体取决于架构。有不同的方法可用于编码和解码信号,以跨越隔离栅发送和接收逻辑数据。如图4所示的脉冲编码技术的优点是,当编码和解码脉冲之间的时间较长时,在低数据速率下消耗低电源电流。图5所示的载波技术称为开-关键控(OOK),在低数据速率下比脉冲编码方法消耗更多的电流。在更高的数据速率下(10 Mbps以上) OOK方法消耗的电源电流比脉冲编码技术少。与脉冲编码技术相比,OOK技术的优势在于OOK技术具有更简单的逻辑,从而产生更低的传播延迟和更高的最大数据速率。脉冲编码技术的缺点是,如果外部噪声导致输出数据被打乱,这可能会持续一微秒或更长时间,直到内部纠错或出现新的数据边沿。对于电机控制应用,这可能意味着栅极驱动器开关或反馈控制信号可能会失控足够长的时间,以至于开关电路或电机驱动器可能会损坏。使用OOK技术,如果数据扰动是由电压瞬变引起的,则扰动可能仅在噪声发生的短时间内干扰数据输出,因为信号是不断驱动的。此外,由于架构更简单,OOK数字隔离器可以设计为对电机控制应用中产生的电噪声具有很强的鲁棒性。

图3.数字隔离器框图

图4.数字隔离器:脉冲编码数据架构。

图5.数字隔离器:开关键控数据架构

抗噪性

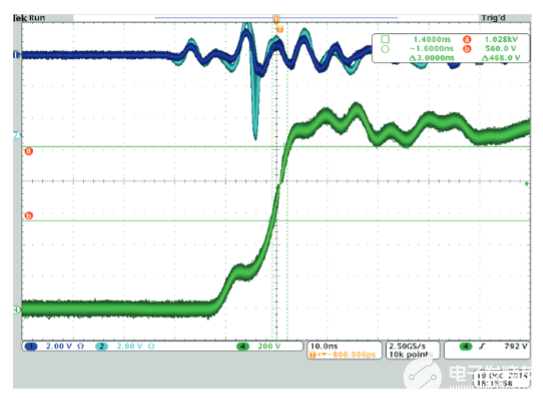

大型电机应用中的噪声可能由隔离栅两端的共模电压变化产生,当 电机控制开关电路会在电桥电压中产生阶跃变化。隔离器承受这种高压摆率电压瞬变而不使隔离器输出发生扰动的能力定义为共模瞬变抗扰度(CMTI)。光耦合器的CMTI 可能不是很高,因为它具有非常敏感的接收器元件,容易产生电容耦合效应。光耦合器的容性耦合是单端结构,信号和噪声只有一条路径穿过隔离栅。这要求信号频率远高于噪声的预期频率,以便势垒电容对信号具有低阻抗,对噪声具有高阻抗。在电机控制信号的低信号频率(通常小于16 kHz)下,共模瞬变的高频分量将高于信号频率,并且幅度可能足以扰乱光耦合器的输出。以图6中基于变压器的数字隔离器为例,变压器具有差分输入结构,为输入信号和噪声提供不同的传输路径,其固有地对共模噪声具有更大的抗扰度,而没有光耦合器对信号频率高于噪声频率的限制。提高对电噪声的抗扰度,可在高噪声环境中可靠运行。图7显示了高电桥电压和共模瞬变的快速dV/dt的开关噪声,数字隔离器在电机控制开关期间需要不受干扰。示波器波形显示,对于采用变压器耦合数字隔离器的开关键控架构,GND需要超过150 kV/μs的非常快速的共模瞬变(CMT)2到接地1导致数据扰动,隔离器输出只会在3 ns的极短时间内扰动。实现非常高的CMTI的关键是发射器必须不断产生差分载波信号,并且接收器必须具有高电平 不受输入共模变化的影响。

图6.变压器耦合数字隔离器示意图

图7.电机控制应用中的共模瞬态 dV/dt。

浪涌能力

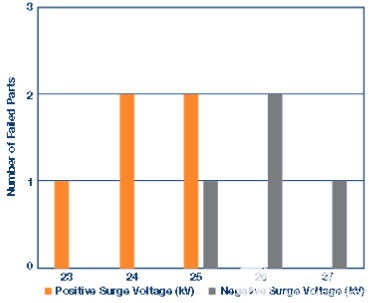

电机控制应用中可能发生高压瞬变或浪涌,这些浪涌的峰值可能超过10,000 V,上升时间 仅1.2μs。光耦合器具有厚厚的内部绝缘层,因此可以满足承受这些浪涌的要求。使用二氧化硅的数字隔离器对绝缘层的厚度有限制,而不会产生内部应力导致开裂。使用聚酰亚胺的数字隔离器中的绝缘可以提高其浪涌能力,当聚酰亚胺绝缘层以总厚度为30μm的多层制成时,这已被证明非常有效。在图8中,30μm聚酰亚胺的浪涌测试结果显示,它非常坚固,可以承受±20 kV峰值。

图8.聚酰亚胺绝缘浪涌测试结果。

总结

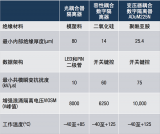

表1中的隔离器比较显示了数字隔离器在恶劣环境下如何比光耦合器提高性能 电动机应用。光耦合器的抗扰度(CMTI)最小仅为10 kV/μs,但数字隔离器的抗扰度要高出许多倍 对导致电机控制紊乱的电压瞬变的抗扰度高于光耦合器。虽然光耦合器及其LED老化问题通常仅限于85°C工作,但数字隔离器将在高达125ºC的高温下工作。本文介绍了这些数字隔离器的工作原理,以及它们的高级功能在电机控制应用中如何优于光耦合器。

表 1.电机控制应用隔离器比较

|

光耦合器 隔离器 |

电容耦合数字 隔离器 |

变压器 耦合数字 隔离器 ADuM225N |

|

| 绝缘材料 | 模塑化合物 | 二氧化硅 | 聚酰亚胺 |

| 最小内部绝缘厚度(μm) | 80 | 14 | 25.4 |

| 数据架构 | 发光二极管和密码二极管 | 开关键控 | 开关键控 |

| 最小共模瞬变抗扰度(kV/μs) | 10 | 60 | 75 |

|

增强型浪涌隔离 电压 VIOSM(V 峰值) |

8000 | 6250 | 10,000 |

| 工作温度(°C) |

–40 至 +85 |

–40 至 +125 | –40 至 +125 |

审核编辑:郭婷

-

led

+关注

关注

242文章

23251浏览量

660532 -

驱动器

+关注

关注

52文章

8226浏览量

146245 -

隔离器

+关注

关注

4文章

773浏览量

38320

发布评论请先 登录

相关推荐

在电机驱动器的恶劣环境中使用坚固的数字隔离器

在电机驱动器的恶劣环境中使用坚固的数字隔离器

评论