金价不断上涨增加了半导体制造业的成本压力,因此业界一直在改善铜线的性能上努力,希望最终能够用成本更低但键合性能相当甚至更好的铜线来代替金线键合。

目前,半导体封装行业绝大部分采用的都是金线键合,但是金线价格昂贵,导致封装成本过高。而且随着封装技术的发展,金线键合技术已经不能完全满足更小、更高可靠性的高性能要求。铜线价格低,机械、电学、热学性能优异,但与金线键合相比,使用铜线存在一系列问题,比如铜线易氧化,氧化后可焊性差;铜线硬度高,在键合过程中易对芯片形成损伤;行球过程中铜球表面易形成铜氧化层;封装后铜线易受塑封材料中卤化物的腐蚀等。全球金价的不断上涨,增加了半导体制造业的成本压力,因此业界一直在改善铜线的性能上不断努力,希望最终能够用成本更低但键合性能相当甚至更好的铜线来代替金线键合。

当前改善铜线键合性能的常用方法由于铜的硬度高,更容易损坏芯片;铜容易被腐蚀氧化,氧化会导致在无空气环境下熔球时使球的大小和形状发生变化,而大小和形状的改变会产生不规则键合,令键合力和形变很难控制,从而产生应力弹坑或造成介质材料断裂。由于热传递所引起的铜线表面氧化,则会使第二焊点的可键合性较差。为了解决这些问题,提高铜线性能,业界目前主要从三方面着手。化学成分方面,对高纯铜掺杂甚至于合金化;硬度从高硬度逐渐过渡到低硬度和最大软度;防止氧化方面则从合金化演进到为铜线增加表面抗氧化涂层,最终到表面镀钯。

铜合金化是采用不可硬化的金属元素固溶于晶界,其目的是通过增加存在于晶界层的固溶金属元素来起到填补晶界间空隙、提高组织结构致密性、提高熔球时热膨胀稳定性等作用。合金化铜线(97-105Hv0.01/5s)有较好的抗氧化性,而且在键合点上,暴露于环境条件下也不会使接合点发生衰变,可提高第二键合点的强度。键合强度的提高是源于固溶的合金化金属元素和框架银层的键合。另一种更软的合金化铜线(Maxsoft 85-92Hv0.01/5s)有助于降低IC焊盘的应力。但固溶于晶界层的金属因阻碍晶体的滑移,会使作用于晶体滑移方向上有效应力减少而加速硬化。在合金化铜线表面镀上钯金属层,可防止氧化和提高键合强度,并具有较低的键合缺陷率和更大冗余度的焊接工艺条件,其中键合强度的提高源于钯层和框架银层的键合。

然而,为了获得满意的键合完整性,这些铜线需要采用更高的键合力和更高的超声波能量来实现焊接目的。这将会导致剪切力增加,而这一增加的剪切力会穿过焊盘金属化层传递至其下方既脆又极易断裂的介质材料上,导致介质材料断裂;还会将铝层抹掉,即造成通常所说的“铝飞溅”、“失铝”等,从而导致焊盘剥落或键合失效,因而焊盘金属层的强化便悄悄地导入镍、金、钯金属层焊盘。

当前方法存在的问题总结而言,以上提到的这些方法并没有从根本上解决由于强度和氧化因素所导致的问题,不过只要黄金持续高昂的价格,以提高键合性能为目的的铜线“游戏”便可继续,但目前某些方法是在“错误的地方寻找症结所在”,业界正在为此付出代价。

比如铜线氧化,其氧化程度是有深有浅的,并非所有的氧化层都会导致成球和键合强度不足的问题。而且铜线与金线在焊接基理上有着显著的分别,铜没有扩散过程,铜原子也就无法越过障碍与接合面的铝原子或银原子产生键合。因此,清洁、致密的接合界面也是非常重要的。此外,本质硬度并不代表问题的真正成因,铜线在冲击变形过程产生的硬化,即随变形量而相应增加的硬化,才是导致弹坑、介质材料断裂、“铝飞溅”和“失铝”等的主要原因,而高的超声波振幅亦是导致这些问题的因素。那么,要解决铜线存在的问题,从金属学的角度出发,就要从本质上改变铜的内部组织结构来提高耐腐蚀抗氧化性能和降低形变所产生的硬化强度。这将给金属制造带来极大的挑战。

弄清金属材料的软硬本质是改善铜线性能的前提

要改善铜线的性能,首先要弄清楚金属材料的软硬本质和由范性形变导致硬化的机理。在原子键合强度充分发挥作用的情况下,晶体处于最硬状态,也即是指无位错的强度;原子位错最容易运动的情况下,晶体处于最软状态;这才是软硬的本质。要从本质上降低强度(软化),就要制造更多的点缺陷(原子空位),要增加强度(硬化),就要扫清位错。

金属纯度越高并不代表本质上越软,只能说明杂质含量的多少,与点缺陷(原子空位)无关。材料软化是引入更多的点缺陷(原子空位)和扫清不固溶的杂质原子的过程。材料强化走的是另一条路,需要引入不固溶的杂质原子。

在意识和习惯上,像铜、银、黄金这些材料是软的,范性良好是由于晶体存在原子空位缺陷使位错容易运动。在外加应力(拉伸、弯曲、压缩)作用下,晶体内原子发生位错、晶体滑移,范性形变形成。

在形变过程中,作用于晶体滑移方向上有效应力的减少或增加将产生硬化和软化,这和由于位错的阻力变化所引起的更本质的硬化或软化效应是有区别的。金属材料由取向不同的许多晶粒组成,在外加应力作用下,有些晶粒处于有利的方向,滑移较易;有些处于不利的方向,滑移较难。不仅如此,每一晶粒滑移的难易,还受到其邻近晶粒的取向(多个晶粒所构成的滑移系统)以及晶间界层性质的影响,晶界间的物质会阻碍滑移。因此,金属材料的范性形变除与本质软硬有关外,还与晶体形态、晶体取向以及晶间界层的性质有关。

可以达到或超过金线键合性能和焊接效率的铜线

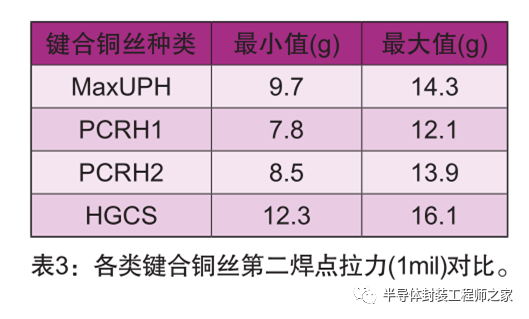

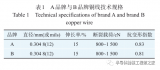

源于对金属材料软硬本质的深刻认识和多年的制造经验,在半导体封装用键合铜丝的制造方面,香港微连接国际有限公司一直坚持非合金化的技术方案。创新的非合金化(PCRH、HGCS和 MaxUPH)小平面晶体结构的铜线具有超低的硬度和非常高的耐腐蚀抗氧化性能,其焊接工艺条件与其它铜线完全不同,使用低的超声波振幅、少的加载力和短的焊接时间就能实现焊接目的,为铜线焊接带来革新和进步。

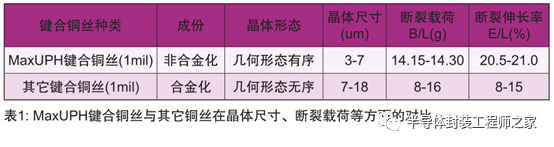

a. MaxUPH键合铜丝与其它键合铜丝的内部结构

其它键合铜丝(1mil)的内部结构由几何形态无序的晶体构成,晶界清晰且粗大可见;而MaxUPH键合铜丝(1mil)的内部结构由几何形态有序的晶体构成,并为同一品种,晶界不明显。成分均匀生长成小平面晶体,小平面晶体无杂质存在,不阻碍原子位错,硬度可低至48Hv0.01/5s;没有晶界层物质的致密晶界,不阻碍滑移;同一品种晶体趋于同一滑移系统,作用于滑移方向上的有效应力增加,产生滑移软化,降低形变所产生的硬化。

MaxUPH键合铜丝在不受限制的长度上的任意空间点上的断裂载荷为14.15~14.30g,波动范围为0.15g;断裂伸长率20.5~21%,波动范围为0.5%,证明它具有稳定的线性力学性能。应变时,对于每一个外加应力具有线性响应的特性,即在加载和去载时,同一载荷下具有相同的应变值。MaxUPH键合铜丝晶体尺寸比其它键合铜丝晶体小2~3倍,在冲击变形时,同一载荷下,单个晶体所需的滑移量(变形量)少2~3倍,因而硬化减少很多。

MaxUPH键合铜丝晶体尺寸比其它键合铜丝小2~3倍,在冲击变形时,接合面的机械嵌入凹凸点数比其它键合铜丝多1~2倍。也就是说,切出的清洁面比其它键合铜丝多1~2倍。同时,由于嵌入凹凸点数(密度)的增加,而缩短了金属产生塑性流动所需的切向运动距离,也就可以采用低的超声波振幅实现焊接目的。MaxUPH键合铜丝断裂伸长率(20.5%)比其它键合铜丝(15%)高出36%,也就是表示其延展性或塑性流动提高36%。

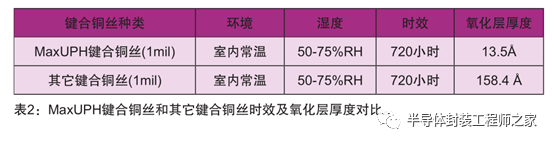

MaxUPH键合铜丝致密的结构使铜线具有高度光洁、精密完整的表面,有害的氧原子难于入侵和深入,表面形成的极薄的氧化膜可以阻止氧化进一步发生和深化。极薄的氧化膜(层)不会降低键合强度。

b. PCRH、HGCS和MaxUPH铜丝的性能优势

非合金化PCRH、HGCS和MaxUPH铜丝能提高铜线互连功能和生产效率,实现高密度封装成品率,达到现有的标准、规范和性能,真正获得额外的显著效益提升。在众多用户的使用中,已经可以达到或超过金线的键合性能和焊接效率。

PCRH、HGCS和MaxUPH铜丝的优点主要体现在以下几方面:

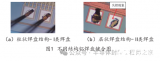

1.线性且致密的内部结构使熔球时凝固的球体一致性和真圆度提高。凝固的球体内部结构依然为几何形态有序的晶体(颈部晶体生长),而且致密的晶界不存在其它金属,具有更低的形变硬化特性,不产生弹坑和压裂介质材料。

2. 冲击形变时,塑型形态一致,为接合创造稳定的界面。

3. 横向、纵向延展性能配合劈刀FA、ICA的时效压缩模量形成稳定、一致的鱼尾和尾线。

4. 可使用低的超声振幅和小的加载力进行焊接,防止铝飞溅、失铝和介质材料断裂,并提高劈刀的使用寿命。

5. 缩短键合过程,减少键合所需时间,提升焊接效率。

6. 内部致密,不吸收超声波能量,没有由于能量转换而额外增加的热场,颈后热影响区(HAZ)长度较短,能解决作业因素所导致的后续铜丝二次接合强度衰减问题。每轴铜丝绕线长度可达2,000米,节省储存空间及便于管理和使用。

7. 稳定的焊接特性和接合性能及高的结合强度。

审核编辑:刘清

-

超声波

+关注

关注

63文章

3014浏览量

138346 -

半导体封装

+关注

关注

4文章

260浏览量

13746 -

ICA

+关注

关注

0文章

19浏览量

11317

原文标题:可以达到或超过金线键合性能和焊接效率的铜线

文章出处:【微信号:半导体封装工程师之家,微信公众号:半导体封装工程师之家】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

金丝键合工艺温度研究:揭秘键合质量的奥秘!

功率模块铜线键合工艺参数优化设计

国内外铜线键合拉力试验方法标准对比分析

成本更低但键合性能相当甚至更好的铜线来代替金线键合

成本更低但键合性能相当甚至更好的铜线来代替金线键合

评论