硅刻蚀

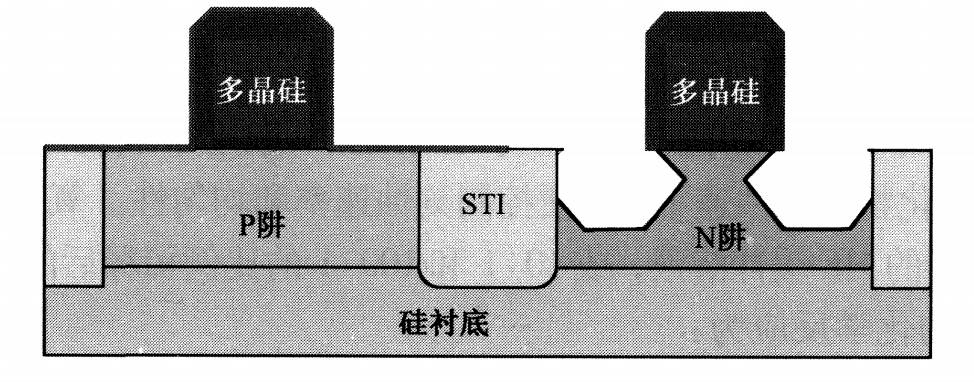

单晶硅刻蚀用来形成相邻晶体管间的绝缘区,多晶硅刻蚀用于形成栅极和局部连线。

硝酸(HNO3)和氢氟酸(HF)的混合液能为单晶和多晶硅进行等向性刻蚀。这个复杂的化学反应过程为:首先,硝酸使表面的硅氧化形成二氧化硅薄层,这样可以阻止氧化过程。然后HF和二氧化硅反应将二氧化硅溶解并暴露出下面的硅。硅接着又被硝酸氧化,然后氧化物又被HF刻蚀掉,这样的过程不断重复。其化学反应可表示为:

Si+2HNO3+6HF->H2SiF6+2HNO2+2H2O

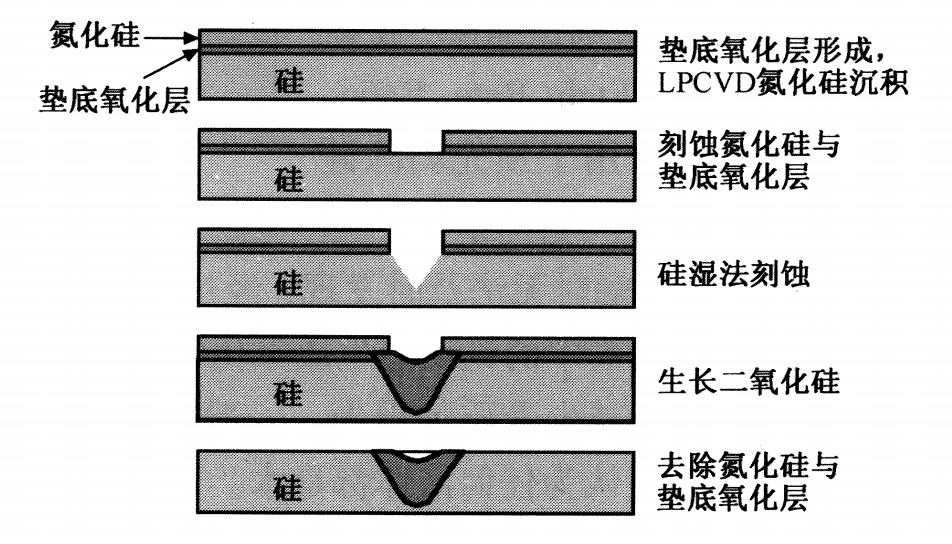

氢氧化钾(KOH)、异丙醇(C3H8O)和水的混合物能选择性地向不同方向刻蚀单晶硅。如果在80〜82摄氏度时将23.4wt%的KOH、13.3wt%的C3H8O和63.3wt%的H20混合在一起,则沿<100>平面的刻蚀速率比沿<111>平面的高100倍左右。下图中的V形沟槽就是通过这种非等向性单晶硅过程进行湿法刻蚀得到的。

硝酸具有强腐蚀性,当浓度高于40%时产生氧化。若与皮肤和眼睛直接接触,会导致严重的烧伤并在皮肤上留下亮黄色斑点。硝酸气体具有强烈的气味,只要少量就能造成喉咙不适。如果吸入高浓度的硝酸气体会造成哽咽、咳嗽和胸口疼痛。更严重的会导致呼吸困难、皮肤呈现蓝色,甚全因为肺积水在24小时内死亡。

氢氧化钾具有腐蚀性,可能会造成严重烧伤。通过摄入或吸入与皮肤接触有害。如果与眼睛接触,可能会导致严重的眼损伤。

氮化硅刻蚀

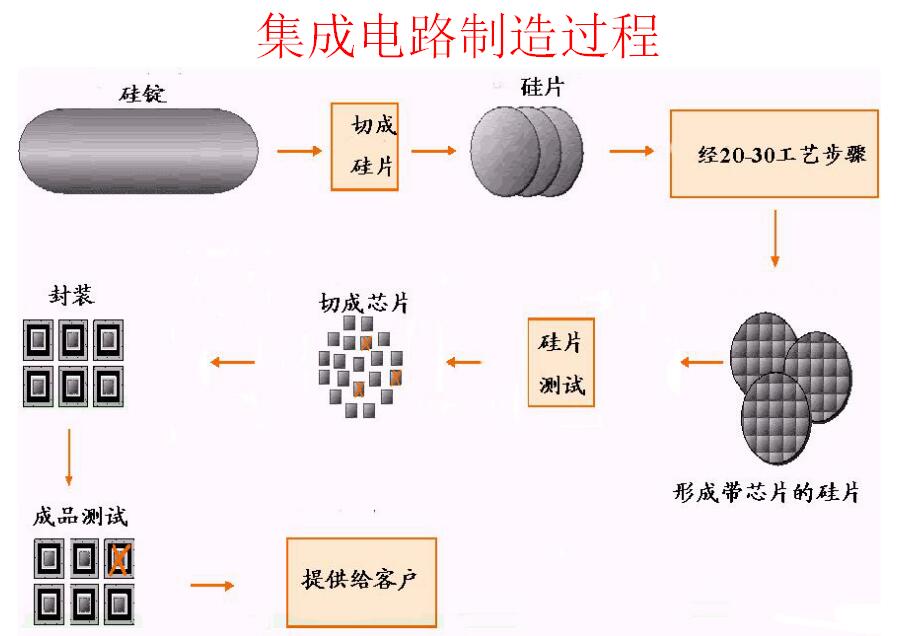

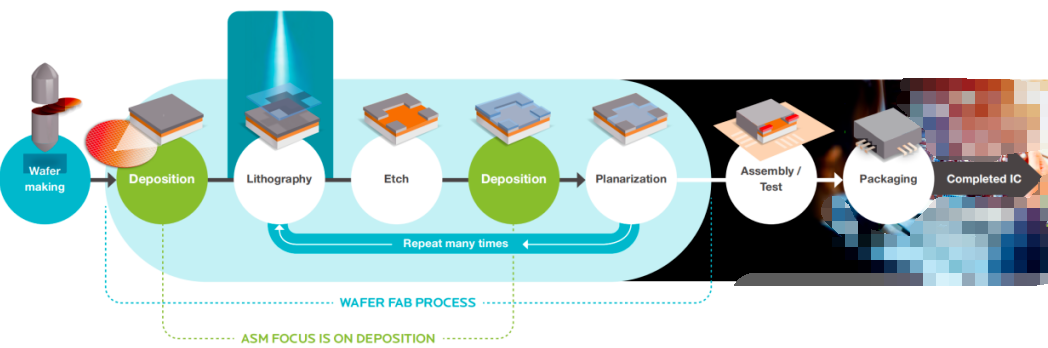

氮化硅普遍应用于形成隔离的工艺中。下图显示了20世纪70年以双载流子晶体管为主的IC晶体管制造,那时已经采用了单晶硅和氮化硅刻蚀的隔离工艺。

磷酸(H3PO4)常用来刻蚀氮化硅。使用180摄氏度和91.5%的H3PO4,氮化硅的刻蚀速率大约为100A/mino这种氮化硅刻蚀对热生长的二氧化硅(大于10:1)和硅(大于33:1)的选择性非常好。如果将H3PO4的浓度提高到94.5%而温度升高到200摄氏度,氮化硅刻蚀速率就会增加到200A/min。此时对二氧化硅的选择性会降低到5:1左右,对硅的选择性减少到20:1左右。

一个问题:HF可以用于刻蚀氮化硅。然而在形成隔离工艺中(见上图),图形化氮化硅刻蚀和氮化硅去除均不使用HF,为什么?

答:HF刻蚀氮化硅的速率比刻蚀二氧化硅的速率慢很多,所以使用HF刻蚀氮化硅,将造成垫底氧化层损失过多和严重的底切效应。如果使用HF去除氮化硅,将会在移除氮化层之前很快地刻蚀掉垫底氧化层和绝缘氧化层,所以不能使用HF图形化刻蚀氮化硅。

氮化硅刻蚀的化学反应为:

Si3N4+4H3PO4->Si3(PO4)4+4NH3

磷酸硅(Si3(PO4)4)和氨气(NH3)这两种副产品都可以溶于水。LOCOS工艺的场区氧化层生成后(或USG研磨和STI退火处理后),这个技术至今仍在隔离形成工艺中被采用以去除氮化硅。

磷酸是一种无味液体,具有强烈的腐蚀性,若直接接触皮肤和眼睛将造成严重的灼伤。少量的磷酸气体就能造成眼睛、鼻子和咽喉不适。高浓度时,将导致咳嗽和皮肤、眼睛、肺的灼伤。长期接触会腐蚀牙齿。

-

多晶硅

+关注

关注

3文章

240浏览量

29266 -

半导体

+关注

关注

334文章

27286浏览量

218027 -

晶体管

+关注

关注

77文章

9682浏览量

138070 -

刻蚀

+关注

关注

2文章

180浏览量

13084 -

刻蚀工艺

+关注

关注

2文章

37浏览量

8414

原文标题:半导体行业(一百五十四)之刻蚀工艺(五)

文章出处:【微信号:FindRF,微信公众号:FindRF】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

振奋!中微半导体国产5纳米刻蚀机助力中国芯

单片机晶圆制造工艺及设备详解

半导体制造的难点汇总

半导体制造工艺教程的详细资料免费下载

半导体制造之刻蚀工艺详解

半导体制造之刻蚀工艺详解

评论