问题的根源

虽然在SMT回流焊和波峰焊过程中都会产生焊球,但在补焊或返修过程中,PCB手工焊接也会导致焊球形成。在手工焊接过程中,残留在PCB或元器件内部或表面的水分或其他杂质排出时,就会形成焊球。烘烤或清洗PCB或元器件并对比结果有助于确定是否存在这种情况。在返修过程中用于回流焊膏的烙铁也可能会过快加热焊膏,并阻止助焊剂充分活化,从而导致焊料氧化并形成焊球。

问题的解决方案

当助焊剂熔化后,未能清洁所有的焊接表面,从而使焊料无法凝聚成一个整体,就会形成焊球。较小焊球周围形成的氧化物涂层会阻止焊料重新聚集在一起。降低烙铁的温度或使用较低的烙铁芯温度可以解决问题。

由于烙铁头在每个时间段内只能活化一定量的助焊剂,因此为形成焊点,减慢焊丝进给速度(图2)或减少焊料进给量(图3)也有助于防止焊球形成。充分活化助焊剂是防止形成氧化层的关键。

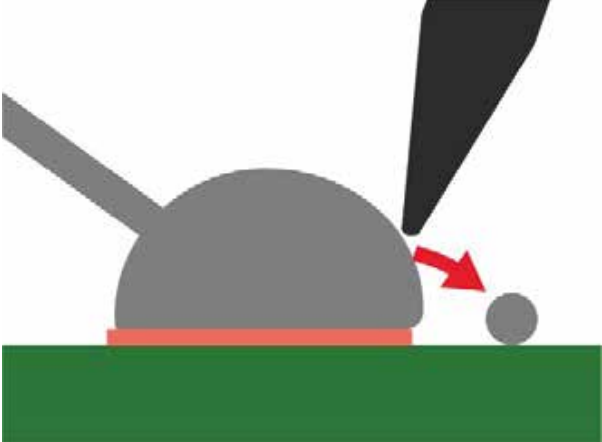

图2:焊丝进给过快会导致焊球形成。

图3:焊料过多或过量会导致焊球形成。

利用能够承受这种温度上升速率的、更活化的助焊剂是防止氧化层形成的另一种选择。当使用焊膏进行返修时,使用具有较低升温速率的热风或IR回流源可以消除焊球问题。较慢的升温速率可确保助焊剂充分活化,从而防止焊球形成。

需要全面培训焊接技术人员,使其了解手工焊接和影响结果的变量,以减少焊球形成的机会。培训应包括充分加强正确的材料,选择正确的烙铁头作为引线和焊盘之间的热桥,保持正确的烙铁头温度,并保持烙铁头清洁。没有经验的焊接技术人员可能会过快地进给过多焊料。

在评估焊料污染的可能性时,需要考虑的另一个因素是元器件引线污染。潜在的污染源包括元器件存储不当、元器件MSD控制不当以及元器件所在的料带、料盘或料管的清洁度。

IPC-A-610标准对焊球的规定

需要牢记检验标准中对焊球的规定。IPC-A-610H版5.2.7.1节规定:在以下情况下焊球被认定为缺陷:

焊球的存在使焊球与另一导电表面之间的距离减小到最小电气间隙以下。

焊球没有被裹挟、封装或附着,或在使用环境中可能移位。焊球在电子产品外壳内滚动是不可接受的。

焊球被裹挟在涂层或助焊剂残留物中,从而无法维持电子组件的其他外形、装配或功能。

消除焊球

可以通过多种方法消除焊球。对于裹挟在助焊剂中的焊球,用木签或塑料签即可去除。挑战是确保以这种方式脱落的焊球不会在组件中“丢失”,引发未来的可靠性问题。可以用烙铁、助焊剂和焊接编织带去除大焊球。如果被三防漆或其他材料层裹挟,则需要在去除焊球之前去除涂层。

虽然焊球通常出现在其他PCB组装工艺中,但可以通过多种方法减少手工焊接形成的焊球,包括:正确使用助焊剂;适当的烙铁头和温度选择;以及保持焊接过程中的材料不含水分和污染物。

审核编辑:刘清

- pcb

+关注

关注

4281文章

22711浏览量

392249 - 元器件

+关注

关注

112文章

4622浏览量

90632 - smt

+关注

关注

40文章

2821浏览量

68385 - PCB组装

+关注

关注

0文章

26浏览量

8136

原文标题:消除手工焊接过程中形成的焊球

文章出处:【微信号:actSMTC,微信公众号:actSMTC】欢迎添加关注!文章转载请注明出处。

发布评论请先登录

相关推荐

波峰焊和回流焊简介和区别

分享一下波峰焊与通孔回流焊的区别

波峰焊原理和工艺流程_回流焊和波峰焊的区别

一文了解波峰焊与回流焊有什么不同

波峰焊和回流焊顺序

怎样消除在SMT回流焊和波峰焊过程中产生的焊球

怎样消除在SMT回流焊和波峰焊过程中产生的焊球

评论