激光模块设计人员可以使用固定电阻器、机械电位器、数字电位器或数模转换器 (DAC) 来控制激光驱动器的调制和偏置电流。可编程方法(POT或DAC)的优点是制造过程可以自动化,并且可以应用数字控制(例如,补偿温度)。使用 POT 可能是一种比 DAC 更简单的方法。使用POT可能会有轻微的成本优势,但相对于设计的其他部分,这通常并不重要。使用DAC具有诸多优势,包括改善线性度(转化为软件实现的便利性和达到所需精度的能力)、更高的电路板密度、更宽的分辨率范围、更好的优化范围、负电压激光驱动器的易用性以及单元间的一致性。

本应用笔记讨论了在这些应用中使用这些器件的优势,并概述了激光驱动器中的偏置电路要求。

来自不同供应商的多个激光驱动器系列设计为使用电阻来控制激光驱动器提供的调制和偏置电流。电位计和数模转换器(DAC)也可用于控制这些参数。对于每种控制方法,都有影响激光驱动器整体性能的好处和权衡。要充分了解激光驱动器控制系统选择的优缺点,必须熟悉激光驱动器和光纤模块设计。

最初,电阻用于控制调制和偏置电流,如许多激光驱动器数据手册所示。虽然电阻是最便宜的元件选择,但不允许实时调整,在系统校准制造步骤中调整它们既困难又耗时。更好的解决方案是使用机械电位计(可变电阻器),它允许手动调整。

随着体积的增加和自动化变得越来越重要,机械电位计可以被数字电位计取代。数字电位计还提供有源数字控制。

有源数字控制是一种监控参数(如输出功率)的技术,方法是用ADC测量参数,用数字引擎处理参数,然后利用这些信息调整参数(如激光驱动器输出电流)。有源数字引擎可以补偿激光二极管的温度依赖性。

DAC可用于电位计可以使用的大多数地方,并且在某些设计中具有多种优势。

激光驱动器的控制部分

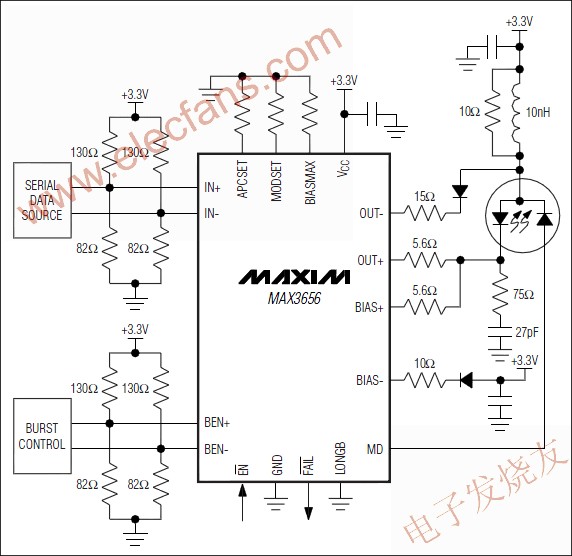

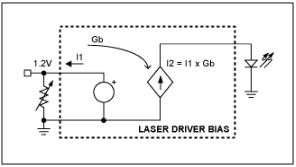

许多激光驱动器具有非常简单的结构,可以转换编程电阻(R程序)的输出偏置和调制深度电流(见图1)。通常,激光驱动器电流控制引脚后面的内部电路(即I国防部我偏见) 包括一个内部基准电压源。该内部电压源的输出电流被测量,并通过电流放大器放大,电流放大器的输出是激光驱动器的输出。连接在地和这些控制引脚之间的简单电阻器可为该电路提供一致的控制电流。请注意,激光驱动器只关心从该引脚拉出的电流量,而不关心连接到它的电阻器的值。因此,电阻可以替换为控制该电流的DAC,如下文所述。通常,电流放大器的增益约为100-200 (mA/mA),典型输出电流高达50-80mA。

图1.用于检测编程电阻值的激光驱动器内部架构。

数字电位器选项(和优势)

使用数字电位器代替控制电阻是最简单、最明显的方法(见图2)。

图2.使用数字电位计对激光驱动器进行编程。

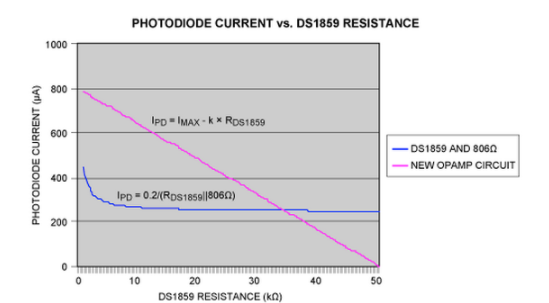

但是,可用电位器的电阻值可能与所需的编程电流范围不精确一致。可以使用额外的电阻更直接地将电位器的范围映射到所需的电流范围(见图3)。请注意,电流随电阻的倒数而变化。数字电位计通常具有均匀间隔的步进,这意味着编程电流的最终步长在电位器的低电阻范围内会很大,而在高电阻范围内会很小。

图3.使用优化的编程范围电位计对激光驱动器电流进行编程。

DAC 选项(和优势)

可以使用DAC代替电位器来控制激光驱动器电流。电压输出DAC与串联电阻一起使用,使得从激光驱动器控制引脚汲取的电流是编程电流(见图4)。DAC的理想满量程/基准电压与特定激光驱动器内部的基准电压相同。它可以更大,但DAC的可用范围受到影响

图4.使用 DAC 对激光驱动器电流进行编程。

设计工程师考虑使用DAC的一些原因包括:

线性度:数字代码与电位器产生的控制电流之间的关系为1/R关系。这是 DAC 的线性关系。线性设计有两个主要优点:

1. DAC线性设计具有非常规则且可预测的步长,因此很容易计算设计是否可以校准到适当的最终目标精度。如上所述,由于1/R关系,电位器设计可能会出现不希望的步长问题,因此设计可能无法达到最终精度。

2. 使用线性控制环路软件算法,用于基于测量模块输出功率来调节输出电流的控制算法可以简化设计和优化吞吐量。

密度/电路板尺寸:在某些设计中,DAC实际上可以使电路板布局更小。由于通常还有其他控制参数需要在电路板上使用DAC,因此可以选择具有2个额外通道的DAC(用于激光驱动器调制深度和偏置电流控制电流)。因此,该功能可以通过设计的另一部分已经需要的另一个IC来实现,而不是为此目的添加新的IC。

分辨率:分辨率大于8位的电位器通常不可用。DAC具有广泛的分辨率。

范围优化:DAC的满量程电压范围可以直接对应于电阻选择所需的电流范围。如果激光驱动器可用的编程范围需要改变,使用DAC方法,只需更换电阻器即可;使用POT方法时,可能需要将POT更改为不同的POT,因为电阻值嵌入在POT中。

双极性易于实现:如果激光驱动器必须采用-5V电压轨运行,则可供选择的电位器更少。使用双极性DAC或类似的电压转换技术可以实现替代方案。

单元间一致性:大多数数字电位器的电阻值误差较大(30%或更多)。DAC和电阻器的误差可能明显低于1%,具体取决于所使用的基准电压源和电阻器。该误差在校准过程中被修剪掉。但是,在校准算法的误差预算/校准范围内需要考虑误差。此外,如果需要了解所需电压的分布以了解校准过程的控制,如果控制更一致,则数据会更好。

结论

激光模块设计人员可以使用固定电阻器、机械电位器、数字电位器或DAC来控制激光驱动器的调制和偏置电流。

可编程方法(POT或DAC)的优点是制造过程可以自动化,并且可以应用数字控制(例如补偿温度)。

使用 POT 可能是一种比 DAC 更简单的方法。使用POT可能会有轻微的成本优势,但相对于设计的其他部分,这通常并不重要。

使用DAC具有诸多优势,包括改善线性度(转化为软件实现的便利性和达到所需精度的能力)、更高的电路板密度、更宽的分辨率范围、更好的优化范围、负电压激光驱动器的易用性以及单元间的一致性。

审核编辑:郭婷

-

驱动器

+关注

关注

52文章

8226浏览量

146246 -

电阻器

+关注

关注

21文章

3779浏览量

62112 -

dac

+关注

关注

43文章

2291浏览量

190970

发布评论请先 登录

相关推荐

适用于激光驱动器供电的数字电阻器

ATLS1A202D恒流激光驱动器

高压恒流激光驱动器控制效果好

1.25Gbps激光驱动器的研究

MAX3740激光驱动器的精确功率控制

如何与MAX3735或MAX3741紧凑型激光驱动器连接

MAX3656突发模式激光驱动器

应用笔记-校准激光驱动器POT和DAC

如何设计带有GaN ToF激光驱动器的LiDAR系统

如何与MAX3736紧凑型激光驱动器接口

如何连接DS1862与内置APC环路的激光驱动器

控制激光驱动器的方法:POT和DAC

控制激光驱动器的方法:POT和DAC

评论