汽车发动机是由众多零部件通过焊接、铆接、粘接或螺纹联接方式装配而成的机器,其中螺纹联接在生产中所占比重最大。一台发动机大约有300~500个螺栓(钉)组成,30%的螺栓又处于重要地位。往往螺栓本身所具有的价值并不大,但其所联接的产品确是十分关键。随着高速发动机不断出现,螺栓的可靠连接则越显重要。

随着近年来汽车工业的迅速发展,人们对生产效率,产品质量的要求越来越高,对螺栓拧紧工艺也更加重视。本文将对发动机拧紧方法作以分析。

1.有关拧紧的基本知识:

1.1.拧紧过程:

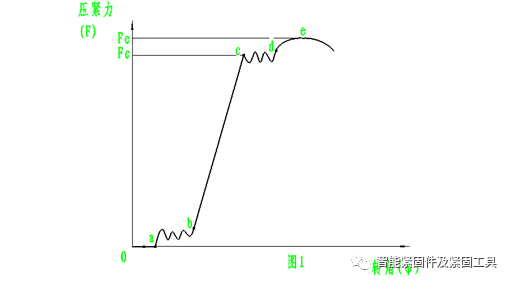

螺栓拧紧初始,螺栓未与工件贴合时用很小的力矩(徒手)就能转动螺栓,此时螺栓对工件没有压紧力,如图1中oa段。当继续转动螺栓时达到配合面时,开始产生压紧力,真正拧紧已经开始(曲线上a点后),压紧力随螺栓转角的增加而增加。由图中可以看出拧紧初始阶段(ab段)曲线是非线性的曲线,呈现波动状态,这是由于螺牙的制造误差以及各个接触面的微观不平度误差引起的。在这段非线性过程之后,,b点之后的曲线呈线性状态,一直到材料的屈服极限为止(c点),此段压紧力与转角成一定比例增加。从c点到d点过程压紧力不再增加。在d点以后再次缓慢增加,直到材料的极限强度e点,此时的压紧力达到最大值。从此点再转动螺栓,则螺栓出现径缩现象,直到断裂。

1.2.力矩与压紧力的关系:

把螺栓拧紧的过程就是通过在螺栓上施加力矩T来产生压紧力F的过程。就传统计算公式而言,其关系如下:

T=k·F………………………………… ①

k为扭矩系数,其计算公式为:

k=〔d2·tg(β+ρ`)+()〕…………..②

β—螺旋升角,其计算公式为:

β=arctg…………………………………………··.③

ρ'—螺纹当量磨擦角,其公式为:

ρ'=arctg……………………………………………. ④

普通螺纹ρ'= arctg1.155 uS

梯形螺纹ρ'= arctg1.035 uS

矩形螺纹ρ'= arctguS

uS——螺纹副的静摩擦系数,当材料为钢和铸铁时us=0.1~0.15

d2—螺纹中径

uC——螺母与被联接件支承孔面间的静摩擦系数

dw—被联接件螺纹光孔直径

d0——六角螺母对边宽度或垫片外径

p—螺距

但计算时对于普通螺纹(牙型角α=60°)而言,通常用以下面系数k的经验公式,其计算结果与公式②是一致的:

k=0.161p+0.585d2*μS+0.5*μCDk·············⑤

Dk——螺栓头或螺母与被联接件接触面的平均直径

总之,无论采用哪种公式来计算系数k值,最终的k值都需要用实验来修正之,从而找出一个适合的值。

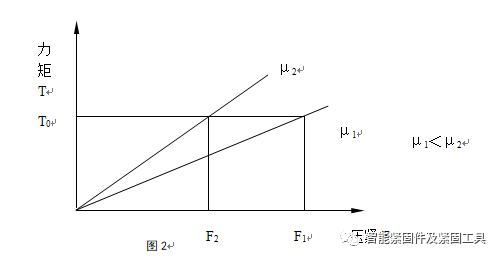

由发上公式可以看出,影响压紧力的两个因素:一个是拧紧力矩,一个是摩擦系数μ。力矩T对磨擦系数的影响是明显的、直接的,这里不做分析,仅仅分析摩擦系数μ对压紧力的影响。由于螺纹接触面、螺母压紧面的物理条件(如轴线的垂直度、粗糙度、润滑条件、材料、拧紧速度)不一致和紧固方式的不准确,使压紧力有一定的分散性。如图2给出了力矩相同情况下,由于摩擦系数μ的不同造成压紧力不同的例子。

当力矩同为T0时,但μ1对应的压紧力F1远大于μ2对应的压紧力F2。可见在既使是用相同的力矩拧紧螺栓,但其实际所产生的作用效果(压紧力)却是不同的,且散差较大。

1.3.螺栓拧紧技术的原理及方式

虽说螺栓拧紧的目的是产生压紧力,尽量发挥螺栓的性能来提高利用率,从而减小所联接结构的尺寸,但是如何才能知道所拧紧的螺栓是否达到了所要求的压紧力值呢?通过实验手段可以实现压紧力的测量,但是在生产中直接进行压紧力的测量是不可能的,也是不现实现的,所以只有通过间接的方法获得,在下面这张表中列出了各项拧紧参数的可测量情况。

|

测量项目 |

可测性 |

|

|

在紧固中 |

在紧回后 |

|

|

压紧力 |

不可测 |

可测但费用高 |

|

力矩 |

可测 |

不可测 |

|

角位移 |

可测 |

不可测 |

|

时间 |

可测 |

不可测 |

|

螺栓伸长量 |

可测但费用高 |

可测但费用高 |

|

磨擦系数 |

不可测 |

不可测 |

从上表中可以看出实际上可以方便测量的只有扭矩和角位移,所以在汽车中装配生产中多数测量这两个参数,除非在实验室中出于实验目的而测量其它参数。

几种常见的拧紧方式,见下表:

|

装配方式 |

控制方式 |

说明 |

|

力矩法 |

用定扭矩扳手拧紧到一定 的力矩后停止 |

缺点是接触面的磨擦系数及材料弹性系数对力矩值影响较大。 |

|

力矩——转角法(TA法) |

先将螺母拧紧至一定起始力矩(消除结合面间隙)再将螺栓(母)转动一定的角度后停止 |

由于起始力矩较小,磨擦系数影响也较小。精 度高,但需要计算起始力矩和转角二个参量。可旋至弹性范围内也可旋至屈服点。 |

|

屈服点法 |

拧紧时连续监控力矩——转角曲线的斜率(即力矩速率)的变化。如果该斜率突然下降,则说明已到达屈服点,立即停止拧紧。 |

精度主要取决于紧固件的屈服强度,强度越大 精度越高。不受磨擦系数的影响。缺点是对材质的要求较高。 |

|

螺栓伸长法 |

在弹性范围内测量螺栓伸长量 |

不易测量 |

|

超声波法 |

利用超声波回声频率来检测螺栓内部的变化情况直至屈服 |

生产线很少使用,在日本有应用 |

2.4G22D4缸盖螺栓TA法计算实例:

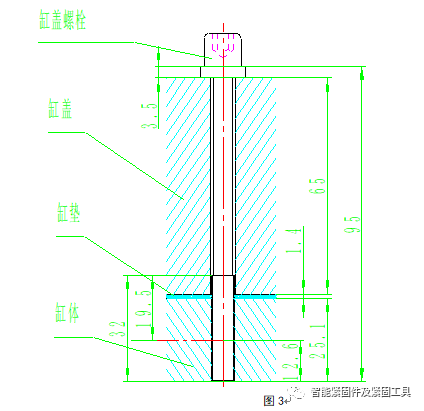

2.1已知条件:(见图3和下面数据)

缸螺螺栓M10×1

螺纹内径:d1=8.92(mm)

螺纹中径:d2=9.35(mm)

螺栓光杆部分直径:d3=8.7(mm)

螺栓光杆部分长度:L1=63(mm)

缸盖螺栓光孔直径:Di=11 (mm)

盖厚:L1=65mm

铝工件弹性模量:E铝=74556 (N/mm2)

钢工件弹性模量:E钢=206000 (N/mm2)

螺栓弹性模量:E螺栓=206000 (N/mm2)

螺栓屈服点:[σs]=900 (N/mm2)

垫片或法兰面外径:De=19.5(mm)

气缸垫安装前厚度:L前=1.4 (mm)

气缸垫安装后厚度:L后=1.25 (mm)

2.2.计算步骤如下:

2.2.1计算螺栓能承受的预应力F:F=[σs]·S1,其中S1为螺栓的最薄弱处,也就是截面直径最小处。S1=

∴F=[σs]·S1=[σs]·=900×=53475(N)

2.2.2.计算总弹性变形总量:△L=∑ (其中螺栓平垫变形不计,其它各变形量如下)

①=其中S2为缸盖承压面,

②S2===203.5(mm2)

∴△L缸盖=65×53475/(74556×203.5)=0.229(mm)

③△L气缸垫=L前-L后=1.4-1.25=0.15(mm)

④△L螺栓=+=0.349(mm)

⑤总弹性变形量:△L=∑=△L缸盖+△L气缸垫+△L螺栓=0.229+0.15+0.349=0.728(mm)

2.2.3.计算预紧力P对应的总转角α:

α=×360°=0.728×360°=262°

式中螺距p=1

2.2.4.设初始力矩TS,并按公式①③计算预应力P0:

①将TS和P0代入公式①③得,TS=P0(0.161p+0.585 d2*μS+0.5*μCDk)

②螺栓头或螺母与被联接件接触面的平均直径Dk=(De+ Di)/2=(19.5+11)/2=15.25(mm)

③根据常规资料设初始力矩TS=25(N·m), μS=μC=μ取最大与最小值μmax=0.2; μmin=0.1

④将各数代入公式:

P0max= 1000TS/(0.161p2+0.585 d2*μS+0.5*μCDk)=1000×25/(0.161×1+0.585×9.35×0.1+0.5×0.1×15.25=17001(N)

P0min=1000TS/(0.161p+0.585 d2*μS+0.5*μCDk)=1000×25/(0.161×12+0.585×9.35×0.2+0.5×0.2×15.25=8992(N)

2.2.5.计算剩余预紧力ΔP:

ΔP=P-P0

ΔPmax= P-P0min=53475-8992=44483(N)

ΔPmin= P-P0 max=53475-17001=36474(N)

2.2.6.计算剩余预紧力ΔP对应的转角α′:

α′max=×α=×262°=218°

α′min=×α=×262°=179°

2.2.7.最终力矩转角分配方案:TS+α′:α′取180°。由于在缸盖螺栓拧紧过程中要求用力均匀,将180°拆分为90°+90°。故最终力矩分配方案:

25N·m+90°+90°

在实际应用中,我们采用24N·m+90°+90°的方案经发动机可靠性试验无松脱现象发生。因为公差值的存在,所以认为理论计算是准确的。

3.校验

在实际生产中为了判断某些螺纹联接件的连接质量,通常要对螺纹紧固件的拧紧进行检查。传统的检查方法是在螺纹紧固后再用能连续显示力矩值的指针式或数显式扭矩扳手进行检验。一般认为,检查所得扭矩与实际装配扭矩之间有一定的统计对应关系,在某种程度上反映出紧固件在实际装配时扭矩控制状况。但对不同的检查方法,所得的对应关系也不同。下面就这几种方法简要说明:

■复位法:其又称划线法、转角法。就是在被紧固件和紧固件(螺栓或螺母)表面上对应着划上标记线确认相互间的原始位置,然后旋松。将已旋松的紧固件用指针式或数显式扭矩扳手拧紧到标记线对齐的原始位置,此时力矩便是拧紧的检测力矩也就是螺栓的拧紧力矩。

■松开法:用能保持峰值的指针式或数显式扭矩扳手将螺栓向紧固方向的反方向松开,此时的最大显式扭矩即是螺栓的拧紧力矩。

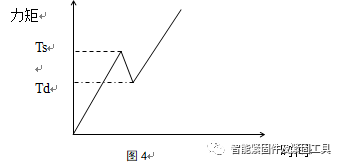

■二次拧紧法:又称拧紧法,其过程如图4,就是在检验操作时,用力平稳的逐渐增加扳手力矩,切忌冲击。当扳手扭紧到螺栓(螺母)刚刚转动的瞬间,因要克服静磨擦力,力矩瞬间增高至Ts,但这不是螺栓的真正扭矩。扳手连续转动,扭矩回落到短暂稳定状态时,此时力矩Td即为螺栓拧紧力矩,然而“短暂稳定状态”很难准确把握。

以上三种方法中“复位法”操作繁琐,但多次测量所取平均值与实际装配扭矩相当 ;“松开法”所测力矩常小于实际装配扭矩,且需要再次将已松开工件拧紧;“拧紧法”所测力矩常大于实际装配扭矩但操作简易,故常用在生产中。

这三种方法所测扭矩都不能准确反映真正的装配力矩,是不科学的,只有在线装配过程中所测的扭矩才能真实反映紧固件的准确力矩,比如采用计算机电控技术的电动拧紧机则可实现在线检测。此时只要保证拧紧机的拧紧精度则可保证装配扭矩的准确。对于拧紧机要使用校准仪定期校准,精度要满足《汽车整车产品质量检验评定方法》中规定的不大于±3%。

4.结束语:

从以上分析来看,在汽车生产线上采用“力矩---转角”方式,并配以拧紧机操作既增加效率又能提高拧紧质量,目前是发动机关键装配部位的首选拧紧方式,如缸盖、主轴承盖、凸轮轴盖、连杆瓦盖等处。

审核编辑 :李倩

-

汽车发动机

+关注

关注

0文章

62浏览量

9569 -

力矩

+关注

关注

0文章

29浏览量

9736 -

螺栓

+关注

关注

0文章

63浏览量

9499

原文标题:发动机螺栓拧紧工艺及力矩检验

文章出处:【微信号:线束专家,微信公众号:线束专家】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

ECU与发动机噪音的关系

全柴发动机和云内发动机哪个好

直喷发动机和电喷发动机的区别

激光淬火技术在淬火发动机零部件的工艺应用

电控发动机的优点与工作原理

发动机电子控制系统的优点有哪些?

发动机实现闭环反馈的主要元件是

基于隐形飞机喷气式发动机双S弯喷管的纤维缠绕工艺

等离子发动机的原理 等离子发动机最大推力是多少

发动机故障灯亮是什么原因 发动机故障灯闪烁是什么问题

发动机故障灯亮是什么原因 发动机管理系统主要由哪三个组成

飞机发动机盘点:飞机发动机类型有哪几种

发动机内部构造解析

汽车发动机:六冲程发动机工作原理

发动机螺栓拧紧工艺及力矩检验

发动机螺栓拧紧工艺及力矩检验

评论