聚醚醚酮树脂(PEEK)具有多种优异性能,在装备特种零部件、绿色环保型热固性复合材料结构上应用前景广泛。

纵观PEEK树脂国内外发展历程,我国PEEK树脂的基础研究、更新换代及应用开发方面与欧美尚有较大差距;目前仅完成了第一代聚醚醚酮树脂的中试和产业化工作,第二代和第三代仅开展了实验室小试研究。

美欧等国已将耐温350℃、高强度聚醚酮树脂广泛应用于武器装备,按照国内自主可控发展要求,我国急需填补聚醚酮树脂国产化及工程应用技术空白,满足装备对新材料应用需求,提升装备技术性能指标。一。聚醚醚酮树脂材料聚醚醚酮树脂(PEEK)是以4,4-二氟二苯甲酮、对苯二酚和碳酸钠为原料,以二苯砜为溶剂,在氮气保护下,升温至接近聚合物熔点320℃时得到的一种半晶态芳香族热塑性树脂。 相对于普通的塑料,PEEK材料是高温热塑性特种工程塑料,玻璃化转变温度为143℃、熔点为334℃,适合于注塑、挤出、模压、喷涂、3D打印等工艺;添加纤维增强材料形成PEEK复合材料改进机械性能,且能在260℃下长期使用。

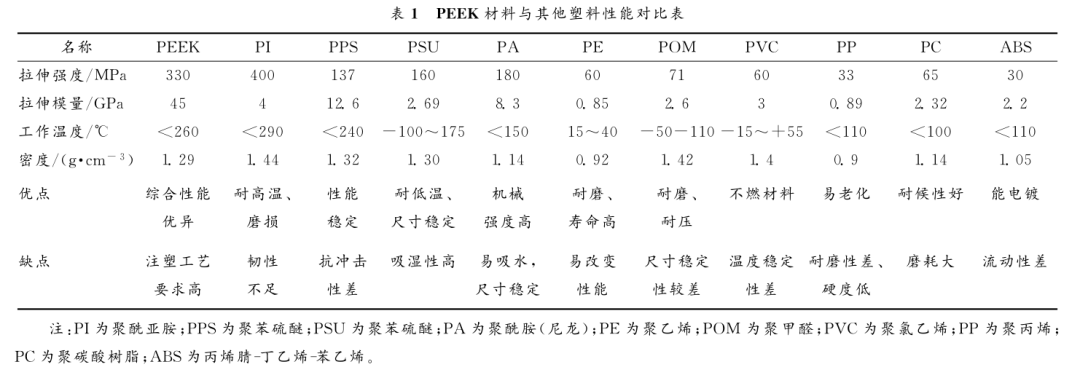

PEEK与其他材料性能对比如表1所示,综合来看PEEK具有高强度、耐高温、抗化学腐蚀、耐磨损、自润滑、耐辐射、高阻尼、阻燃等优异性能。二。聚醚醚酮树脂国内外发展现状及应用1.国外技术发展现状国外PEEK的研究工作开始于20世纪60年代,直到80年代,由英国ICI公司(现Victrex公司)于1981年采用二元共聚技术开发成功并实现产业化,分子链重复单元结构中的酮∶醚基比为1∶2;玻璃化转变温度143℃;熔点334℃;纯树脂常温拉伸强度为94MPa;纤维增强PEEK复合材料热变形温度高于310℃。

2009年,Victrex公司又开发成功PEEK的第二代产品PEEK-HT树脂,PEEK-HT树脂重复单元结构中的酮∶醚比为1∶1;玻璃化转变温度153℃;熔点温度373℃;纯树脂拉伸强度为110MPa;纤维增强PEEK复合材料热变形温度高于350℃。 2015年,Victrex公司通过增加聚醚醚酮分子链结构中酮醚比和芳香环含量的方法,开发出第三代PEEK-ST树脂,该树脂熔点大于380℃,复合材料的热变形温度大于360℃,耐热等级与第一代PEEK材料相比,提高了50℃。2.国内技术发展现状我国从“七五”计划开始从事PEEK树脂合成技术研究,是继英国之后第二个系统掌握PEEK制备技术的国家。 我国PEEK树脂制备技术与英国Victrex公司最大的不同在于:一是采用三元或多元共聚技术,而非均聚技术;二是通过向分子链中引入联苯基元和调控酮醚序列分布相结合技术,用来提高耐热性和机械强度。2008年,我国完成了年产100吨级共聚聚醚醚酮(CoPEEK)树脂中试研究,其热学和力学性能相当于国外的第一代PEEK产品;

2010年,我国完成了同国外PEEK-HT产品性能相当的聚醚酮(PEK)树脂小试研究,该树脂与PEEK-HT最大的区别在于酮键和醚键是交替分布。2015年,我国又开发出同国外第三代PEEK-ST产品性能相当的聚醚联苯醚酮酮(PEDEKK)树脂,该树脂与PEEK-ST最大的不同在于:通过向分子链中引入了联苯基元,大幅提高了耐温和机械强度。国内目前仅完成了第一代PEEK树脂的中试和产业化工作,第二代和第三代仅开展了实验室小试研究。

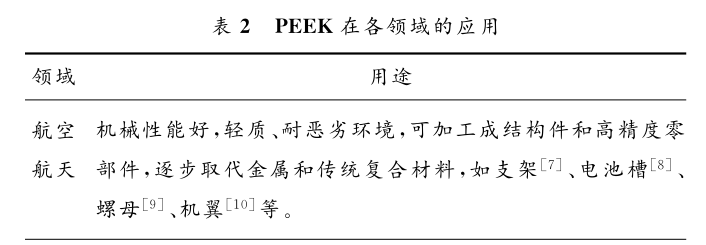

因此,未来5年,急需开展第二代PEEK树脂国产化及应用关键技术研究,做到高性能特种工程树脂自主可控,实现我国装备上PEEK材料的国产化应用。3.聚醚醚酮树脂材料应用PEEK特种工程塑料因具有优良的综合性能使其在不同领域中发挥着巨大的作用。PEEK在各领域的应用如下表2所示。

美欧等军事强国在航空航天、战略武器、军用飞机、坦克战车、战术导弹、火炮、枪械等先进装备中大量应用特种工程塑料及其复合材料。 例如AV8B战机上特种工程塑料应用比例达45%,实现减重27%;F/A-18战斗机运用特种工程塑料复合材料制造蒙皮、垂直尾翼、后缘襟翼、导流罩、水平舵、电线束夹和管夹、燃油冷却系统叶轮、把手、隔热隔潮薄膜、线束、波纹管、雷达天线罩、起落架轮毂罩、人孔盖、整流罩支架等关键零部件,使用比例达60%之多,实现减重40%以上。

我国自突破特种工程塑料技术封锁后,在装备上有所应用。在航空航天领域,发动机控制器机箱和电连接器采用碳纤维增强PEEK复合材料,实现减重、隔热、电磁屏蔽、低剩磁等功能;

采用高温绝缘聚芳醚酮复合材料制造电刷连接环,300℃绝缘电阻大于25MΩ;

利用聚芳醚酮材料制造了多规格轴承保持件、垫片、标准件及相机反射镜架等,实现减重和无油润滑双重功效。 在兵器工业领域,轴承保持件、行星结构滚针、弹姿态控制架、天线罩、盖板等采用聚芳醚酮制备各种轻质、耐高温、自润滑、隔热部件,满足轻量化和功能性要求。 在核工业领域,大尺寸密封线圈,存储包覆材料、漆包线、提升线圈和移动线圈骨架等都采用了PEEK复合材料,满足耐核辐射、耐高温性能要求。三。水下无人装备技术趋势与新材料需求随着新材料技术发展,水下无人装备结构正朝着高强度、轻量化、抗冲刷磨损、耐腐蚀、长寿命、低噪声方向发展。 国产化高性能复合材料是装备自主可控发展的顶层要求。“国产化是强国强军的必由之路,宁可性能降一点、价格贵一点、速度慢一点,“卡脖子”技术一定要突破”。

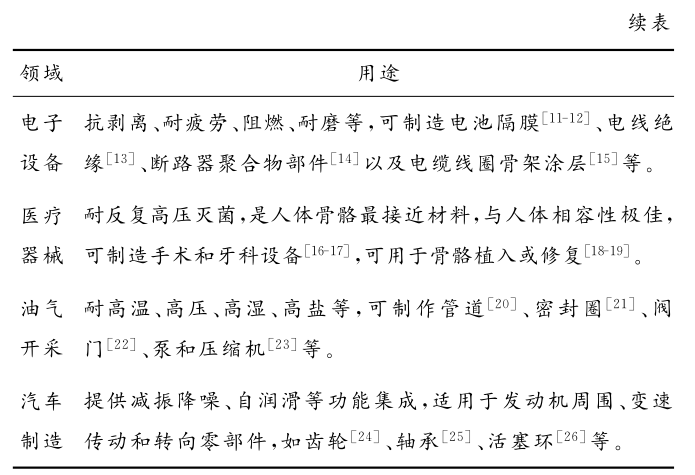

特别是在当前贸易战背景下,国产化、自主可控已成为装备发展战略,是装备发展顶层要求,国产化高性能复合材料制品研发及产业化势在必行、不可或缺。 以水下航行器推进器为例,其转速高、技术要求高、质量控制严格,随着国防工业技术和新材料发展,目前水下航行器推进器已发展到第四代。第一代水下航行器推进器为铜合金材质。第一代产品使用的材料为铜合金,其中又以镍铝青铜使用最多。其主要缺点为在污染海水中耐腐蚀性能下降。第二代水下航行器推进器为不锈钢材质。其主要缺点是不锈钢熔点比铜合金高得多,需要固溶热处理;无法采用劈铲和铣削加工、加工效率下降,劳动强度大。第三代推进器为纤维增强复合材料材质,这是我国第一次采用非金属材质替代金属推进器,使用不到10年。但仍存在一些不足:

一是产品铺层设计复杂,模压工艺手工铺层或者三维编制成型工艺参数控制难度大;

二是产品一致性较差;

三是产品生产周期长;

四是三维编织的产品树脂传递模塑(RTM)工艺施工参数要求严格等。第四代水下航行器推进器为特种工程材料。目前正在试验的推进器已使用进口PEEK原材料,其推进效率、可靠性、燃料经济性、工艺稳定性、生产效率等性能已超过碳纤维增强复合材料推进器。 其主要优点是:一是耐腐蚀性能、耐磨性能、抗水解等性能好;二是生产和维护成本低;三是推进效率高,能耗低;四是振动噪声低(见图1)。

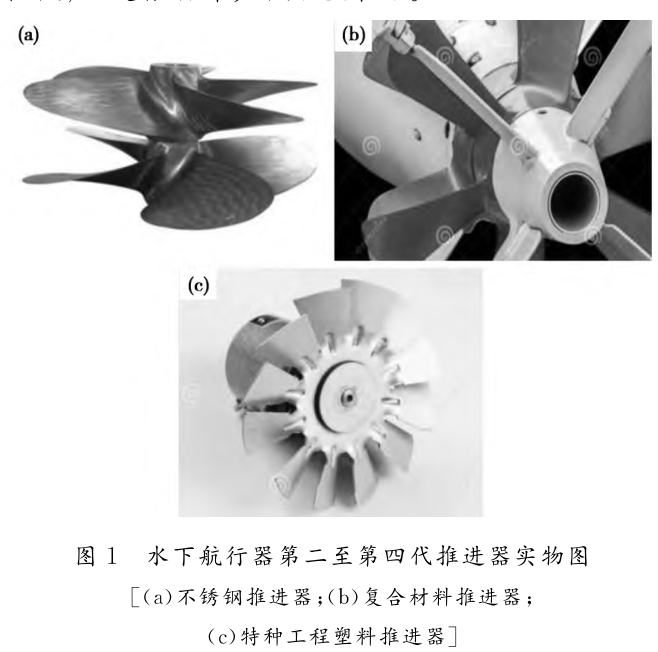

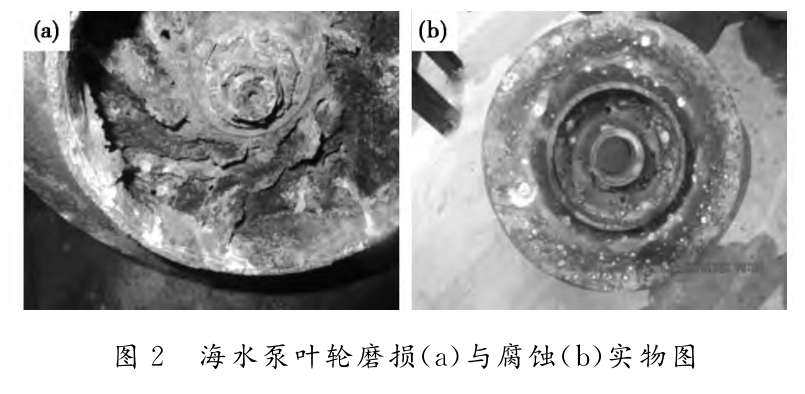

综上所述,高分子复合材料可大幅提高水中装备的战斗力,有效地提高装备储备浮力,可设计性强,兼具有声学、减振、腐蚀防护、低磁等性能;耐腐蚀和抗老化性能优异,可满足高盐、高湿、紫外等苛刻海洋环境要求。 高分子复合材料及相关技术的发展是水下无人装备新材料和技术发展的趋势,也是突破水下无人装备的技术瓶颈的有效途径。四。聚醚醚酮树脂在水下无人装备应用场景与优势分析长期以来,水下推进器、各种海水冷却水泵、消防泵、疏水泵、输送泵在使用过程中,由于海水介质恶劣的使用环境、叶轮转速快,叶轮、叶片等冲刷磨损、空泡穴蚀、氧化腐蚀等现象严重(见下图2)。

很多全寿命的海水泵叶轮,使用3—5年就彻底报废;严重情况时,叶轮寿命极短,约2—3个月,频繁更换牵连工程大,大部分水泵只能带故障运行、隐患极大。 PEEK复合材料制品具有机械性能良好、天然的防化学浸泡腐蚀、耐磨损、低烟气、无毒等综合性能。在技术基础、生产工艺、成本控制等方面,PEEK复合材料是制造水下装备的理想材料,其在水下无人装备应用场景包括:

①用于水下推进器、叶轮、涡扇、叶片等机械类精密设备;

②用于耐高低温、耐高压、耐腐蚀、耐辐射等恶劣环境工作的紧固件、连接器、接头等结构;

③用于耐磨、自润滑轴承、齿轮、轴套等长寿命旋转结构;

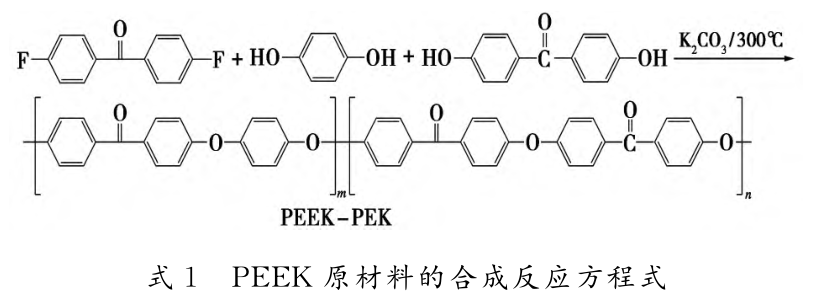

④用于水、电、气等管路及附属件绝缘、防静电、耐高温等特殊要求结构。五。聚醚醚酮树脂复合材料结构关键技术及解决方案PEEK复合材料在水下无人装备应用领域的关键技术及解决方案主要包括国产PEEK性能改进、结构设计、工艺技术实现与测试等。下面结合PEEK复合材料推进器为例进行剖析。1.国产聚醚醚酮树脂改性技术(1)高规整度PEEK树脂的结构设计与合成技术。采用4,4′-二氟二苯酮、4,4′-二羟基二苯酮、对苯二酚三种单体可以提高强度、韧性和流动性,通过开展结构与性能关系研究,确定最佳的芳香环分布和酮醚含量。高性能PEEK原材料的合成反应方程式如式(1)所示。

(2)PEEK树脂的精制与钝化技术。PEEK粗产品中包含二苯砜、氟化钠、碳酸钠、碳酸钾等化合物,采用丙酮多级循环抽提技术和高温弱酸钝化技术相结合,制备高纯度PEEK树脂。

(3)PEEK树脂专用加工助剂的结构设计与合成技术。设计合成结构与PEEK树脂相近的聚芳醚酮液晶聚合物(LCP-PEEK)和超支化聚芳醚酮聚合物(HPEEK),作为PEEK树脂的熔体黏度调节剂,提高彼此的相容性,降低PEEK树脂的熔体黏度。(4)碳纤维增强PEEK复合材料多层次界面相互作用机理及规模化生产技术。研究增强剂牌号、规格、添加量及助剂添加量变化对PEEK复合材料性能的影响规律,确定配方和加工工艺参数,实现批量化生产。2.聚醚醚酮树脂复合材料推进器结构设计与优化技术通过数值仿真技术开展PEEK复合材料推进器桨型优化及水动力计算、PEEK复合材料推进器流固耦合计算方法等研究。3.聚醚醚酮树脂复合材料推进器注塑成型工艺

(1)模具设计与优化。通过仿真计算和vwin ,确定流道位置、脱模顺序和控温方式进行产品模具设计与优化。

(2)成型工艺参数设计。主要包括注塑机选型,压力、速度、温度等成型工艺参数设计。

(3)成型工艺参数影响规律研究。研究各参数对产品的精度、机械性能、环境适应性能等影响规律,确定最佳的注塑工艺。

4.聚醚醚酮树脂复合材料推进器性能测试建立适用于PEEK材料推进器强度、刚度、型值、无损、粗超度等性能测试方法及试验大纲,对各项性能指标进行试验。 总之,水下无人装备结构正朝着高强度、轻量化、抗冲刷磨损、耐腐蚀、长寿命、低噪声方向发展。PEEK复合材料具有耐高低温、自润滑、机械性能、绝缘屏蔽等优异性能,且已在航空航天、兵器、机械、电气电子等领域广泛应用,是制造水下装备的理想材料。 本研究提出了PEEK材料几种典型应用场景,主要包括:

(1)水下推进器、叶轮、涡扇、叶片等机械类精密设备;

(2)恶劣环境工作的紧固件、连接器、接头等结构;

(3)耐磨、自润滑长寿命旋转结构,如轴承、齿轮、轴套等;

(4)有绝缘、防静电、耐高温等特殊要求的结构。 同时,对国产PEEK性能改进、结构设计、工艺技术实现与测试等关键技术及解决方案进行了剖析,为PEEK复合材料制品在水下无人装备应用提供支撑和参考。

参考资料:周欣,聚醚醚酮复合材料性能特点与关键技术分析,化工新型材料,2022,2

审核编辑 :李倩

-

复合材料

+关注

关注

2文章

228浏览量

13053 -

3D打印

+关注

关注

26文章

3547浏览量

109020

原文标题:PEEK复合材料性能特点与关键技术分析

文章出处:【微信号:深圳市赛姆烯金科技有限公司,微信公众号:深圳市赛姆烯金科技有限公司】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

炭黑-环氧树脂导电复合材料力-电性能研究

2010年法国复合材料展会/法国建材展会

Ni(OH)2/活性炭复合材料在超级电容器中的应用

PEEK摩擦磨损特性

PEEK耐水解特性介绍

复合材料有限元仿真计算的应用方法相关资料分享

温度对复合材料红外性能的影响

复合材料有哪些种类

PEEK复合材料在医疗领域应用

复合材料的机械性能测试详解

PEEK复合材料性能特点与关键技术分析

PEEK复合材料性能特点与关键技术分析

评论