目前,国内外红外折射式镜头的高精度装调主要采用精密定心的方式,依据定心仪测量光学件像点随回转轴旋转的轨迹,计算和调整光学件的中心偏。然而,常用的红外折射材料主要有锗、硅、硒化锌和硫系玻璃等,由于材料制备工艺特点,折射率均匀性难以保证,如锗材料在10.6 μm谱段折射率均匀性约为2×10⁻⁴,硫系玻璃在3.39 μm谱段折射率均匀性约为1×10⁻⁴。相较于可见折射材料10⁻⁶量级的折射率均匀性,红外材料折射率均匀性的高偏差相当于在成像系统中引入额外的不规则像差,将导致镜头波前误差异常和像质下降,这是高性能红外折射式镜头装调的主要难题,而精密定心装调的核心是光学件光轴一致性和间距的控制,对系统不规则像差的矫正无能为力。

据麦姆斯咨询报道,近期,北京空间机电研究所的科研团队在《红外与激光工程》期刊上发表了以“面向高性能的红外折射式镜头装调技术”为主题的文章。该文章第一作者和通讯作者为黄阳高级工程师,主要从事光学装调和检测方面的研究工作。

针对红外光学材料折射率不均匀导致系统波前产生异常像差,从而引起镜头像质严重下降的问题,本研究提出了一种光学件位置迭代调整和面形修配相结合的系统波前补偿方法,实现面向高性能的红外折射式镜头装调。

红外材料折射率均匀性偏差影响分析

用于红外折射式镜头的光学件材料主要有锗、硅、硒化锌和硫系玻璃等,多采用晶体生长的方式制备,材料在生长过程中受温度或压力等因素波动的影响,会导致不同区域晶格生长残余应力水平不同,引起材料各区域的折射率存在一定偏差。

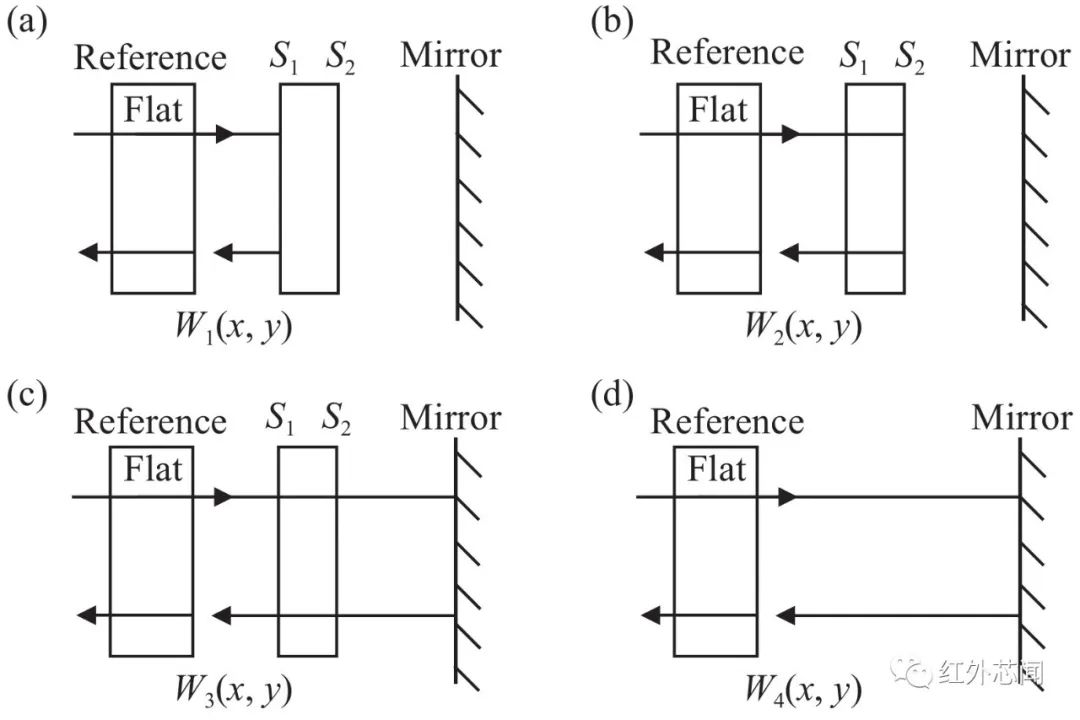

在光学上采用四步干涉法测量光学材料的折射率均匀性,如图1所示,通过测试待测材料平面样品的前后表面反射波前、透射波前和测试光路空腔波前的误差分布。

图1 (a)样品前表面S1反射波前;(b)样品后表面S2反射波前;(c)样品透射波前;(d)测试光路空腔波前

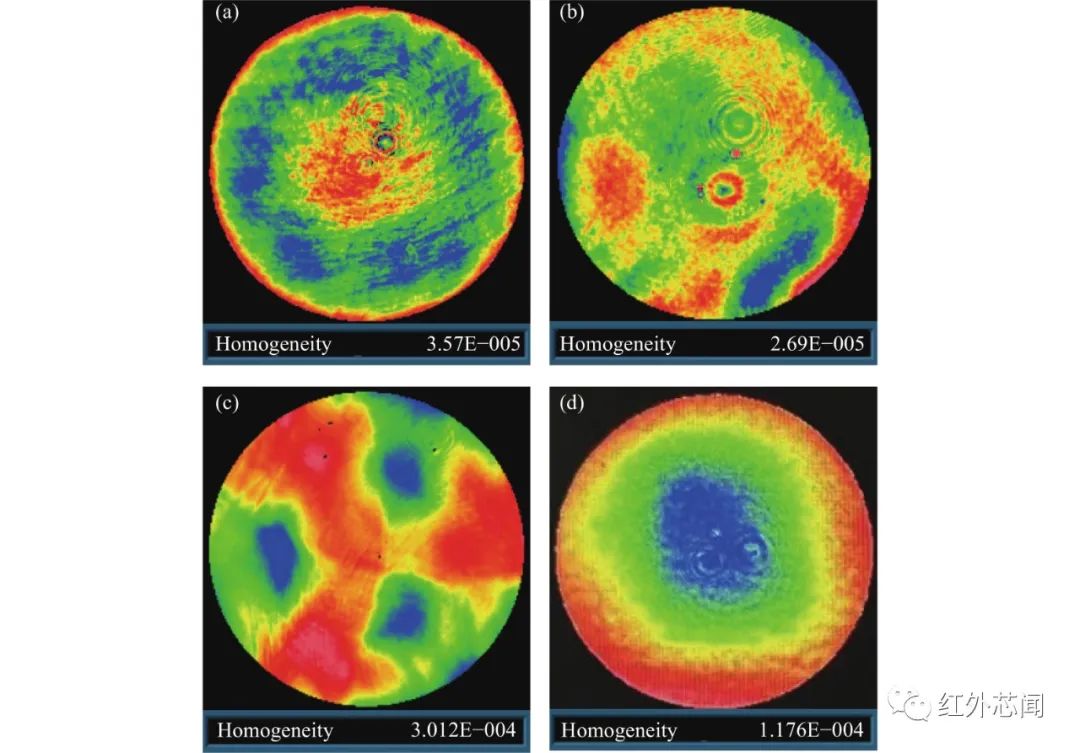

使用3.39 μm红外干涉仪对国内部分材料制备商提供的口径Φ200 mm红外折射材料样品测量折射率均匀性,结果如图2所示,样品硅和硒化锌的折射率均匀性偏差小且分布比较均匀,但样品锗和硫化锌的折射率均匀性偏差大且呈不规则分布。

图2 (a)样品硅、(b)样品硒化锌、(c)样品锗、(d)样品硫化锌的折射率均匀性分布

面向高性能的镜头装调

初阶像差的矫正

位置迭代调整矫正波前原理:按照计算机辅助装调技术理论,理想光学系统的综合像差与各光学件位置结构参数之间的函数关系可用近似线性方程组表示。

根据实测光学系统的残留像差,通过光学件的位置补偿调整,可减小光学系统的初阶像差,使调整后的光学系统指标尽可能接近理论系统。但红外光学材料折射率均匀性的高偏差使得镜头按光学设计值精密定心后,系统波前残留大量级的不规则像差,并且与调整量存在非线性关系,因此只能通过调整量ΔX迭代的方式收敛残留初阶像差。

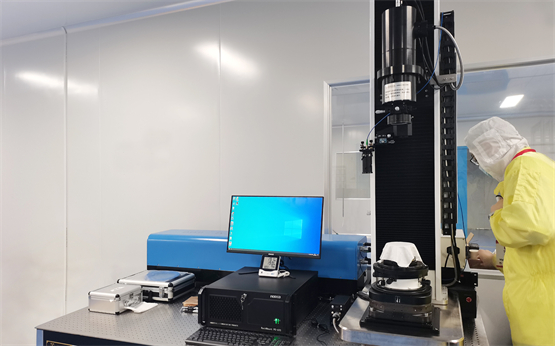

在线装调检测:为了实现红外折射式镜头的残留初阶像差最优化处理,需将镜头装调和检测相统一,在镜头精密定心装调后,实时监测系统波前,并依据实测初阶像差在线迭代调整光学件位置。

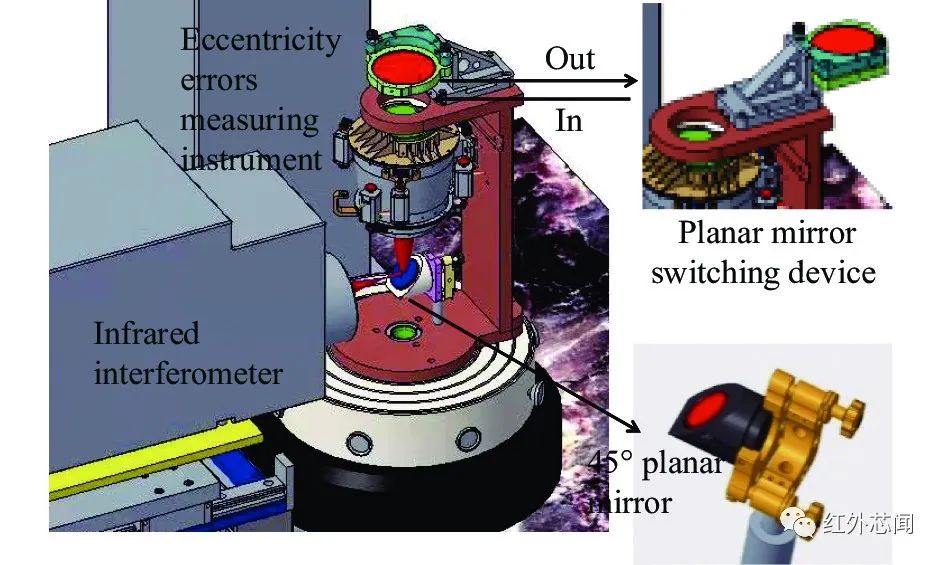

为此,基于红外折射式镜头精密定心的基础上,通过在定心仪精密转台安置一个45°折转镜,配合镜头支撑工装,将镜头垂直光轴转换至水平方向,如图3所示。在镜头入瞳上方安装可调整角度的平面反射镜,通过工况切换装置的旋进和旋出,实现镜头检测和装调工况的任意切换,并结合红外干涉仪,使红外折射式镜头装调过程中具备系统波前检测的功能。

图3 在线装调检测平台模型图

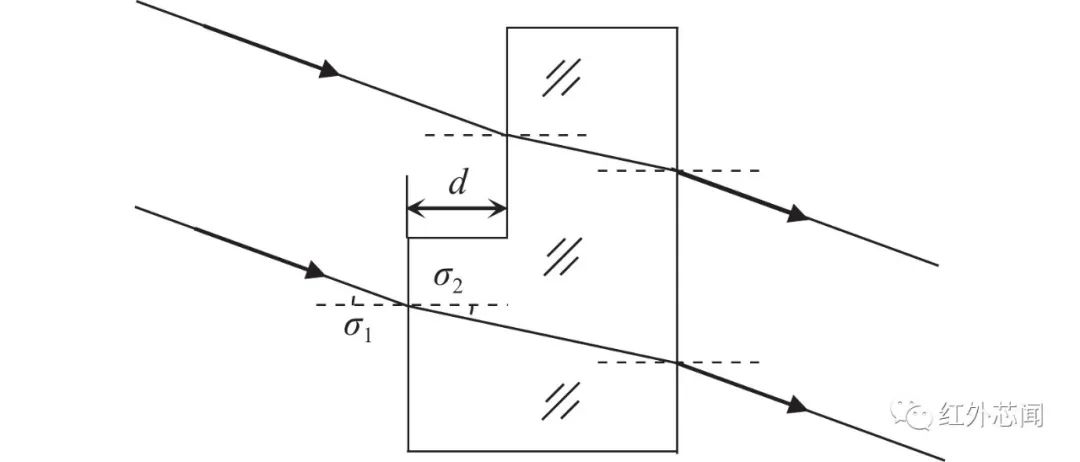

在线迭代调整的关键是光学件在镜筒内可实时进行倾斜、平移和间距的调整,原理如图4所示,采用在镜筒侧壁均布的三个夹持装置支撑光学件,通过对光学件端面三个支撑点的轴向组合升降,并结合镜筒侧壁顶丝的径向协调伸缩,实现光学件在镜筒内的五维自由度调整。

图4 位置迭代调整原理图

中高阶像差的补偿

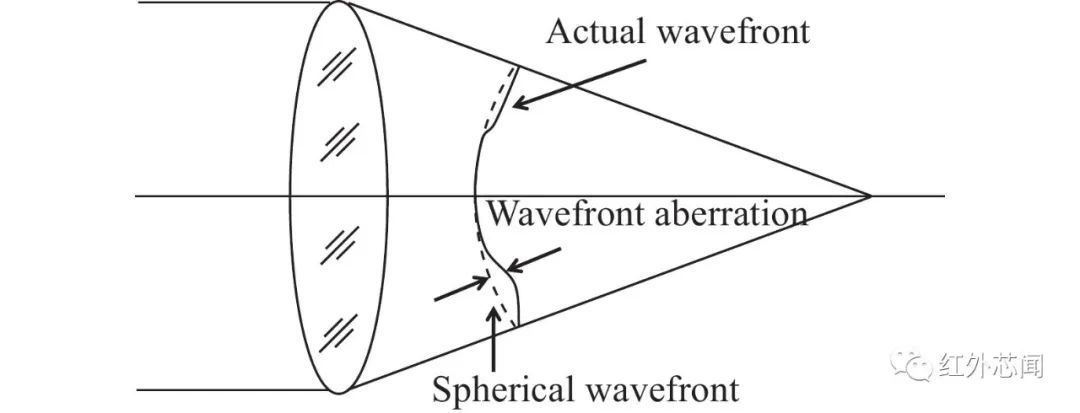

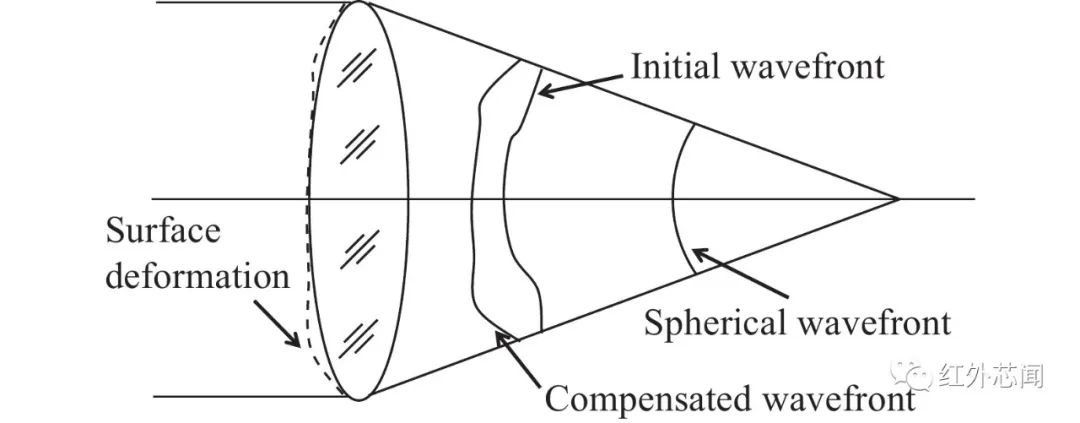

面形修配补偿波前原理:理想成像光学系统的出射波前应为完善球面波,当系统具有像差时,系统出射波前将产生形变,实际波面与理想波面存在波像差,如图5所示。

图5 像差对系统波前影响示意图

光学系统中残留的中高阶像差通常与光学件的位置失调关系不大,主要与光学件面形和参数加工精度及材料特性相关。按照波面的补偿原理,可通过光学件面形的变形加工在系统中引入反残留波像差的补偿波面,将出射波前校正成完善球面波,如图6所示。

图6 系统波前补偿示意图

光学系统波像差和光学件面形像差的分布均可通过极坐标形式的Zernike多项式表征。为了降低变形镜面形修配难度和提高补偿波面匹配度,系统波前的初阶像差采用光学件位置调整的方法矫正,仅对残留的中高阶像差进行面形修配补偿波前。一般而言,在折射式镜头光瞳处全口径使用的光学件面形对全视场系统波像差影响最为均衡,为了保证补偿波面对全视场中高阶像差矫正效果,同时降低面形修配难度,将反残留波像差等效在光瞳处光学件的表面附加变形面形,并严格按照面形的像差分布进行面形修配。

反残留波像差计算:折射式镜头通常具有视场角大的特点,由于材料折射率均匀性的高偏差,不同视场的系统残留波像差因入射光线路径不同而产生一定相对不规则差异,无法得到一个可全视场完善补偿的波面。

图7 波像差与入射角关系示意图

实验验证

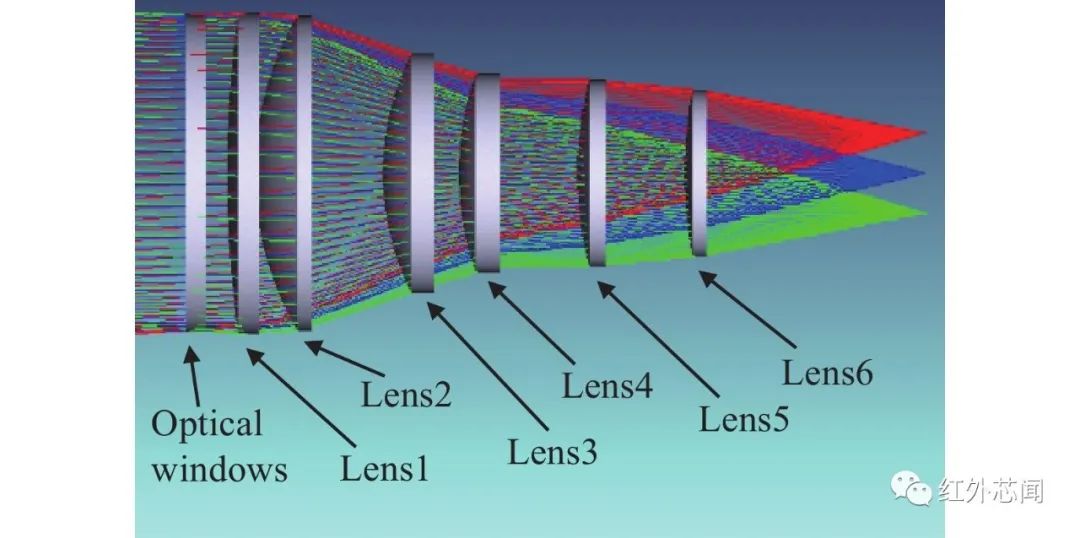

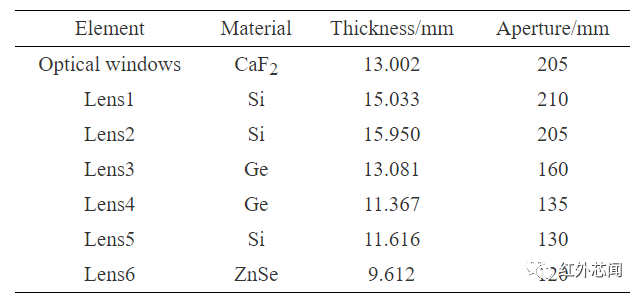

为了验证系统波前补偿效果,采用该技术对某全视场角13°的中波红外折射式镜头进行装调,镜头的光学结构如图8所示,共由一块窗口和六块透镜组成,其中窗口前表面为系统光瞳,镜头全视场MTF(@25 lp/mm)设计值为0.70,光学系统部分参数如表1所示。

图8 红外镜头的光学结构图

表1 红外镜头光学系统部分参数

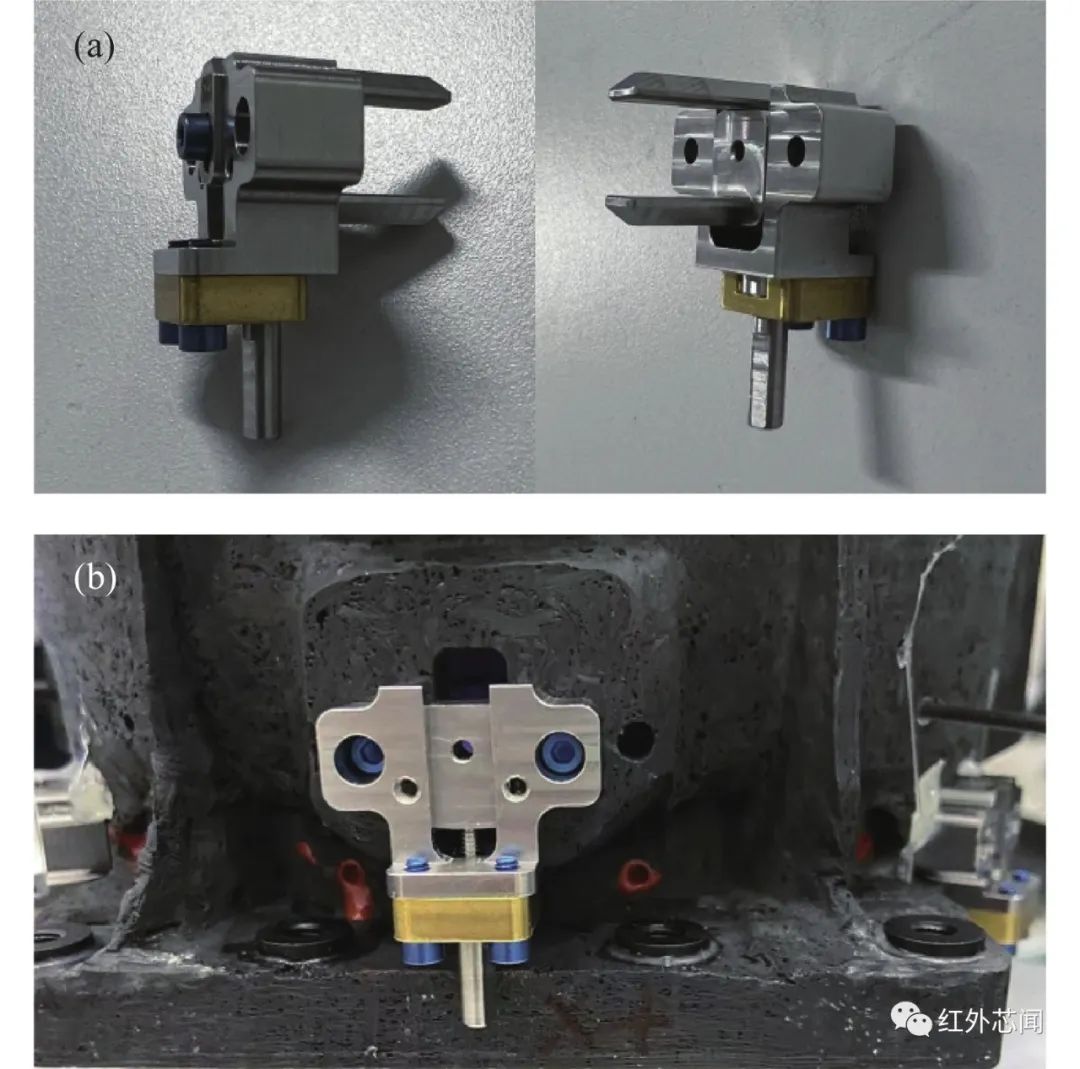

镜头装调采用精密定心的方式,为了便于光学件在线迭代调整,在镜筒侧壁预留了夹持装置安装位。基于红外定心仪和红外干涉仪构建了在线装调检测平台,其中夹持装置的调整精度为±5 μm,其结构形式和与镜筒连接方式如图9所示。

图9 (a)夹持装置的结构形式;(b)夹持装置与镜筒的连接方式

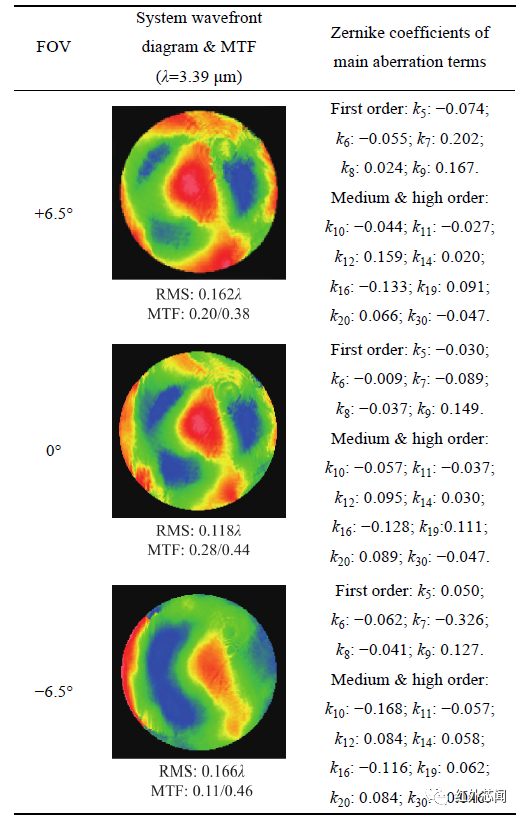

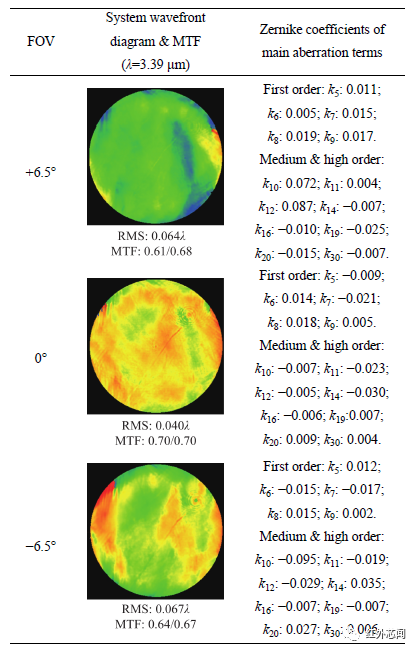

镜头严格按照光学设计公差进行装调后,将平面反射镜旋进光路,使用3.39 μm红外干涉仪在线进行镜头三个视场的系统波前和MTF(@25 lp/mm)测试,像差分布采用36项Zernike系数拟合,测试结果见表2。因红外材料折射率均匀性的高偏差导致各视场系统波前均呈三叶草形状分布,残留有较大的各阶像差,三个视场的平均MTF(@25 lp/mm)仅为0.31,远低于设计值。

表2 镜头精密定心后的像质测试结果

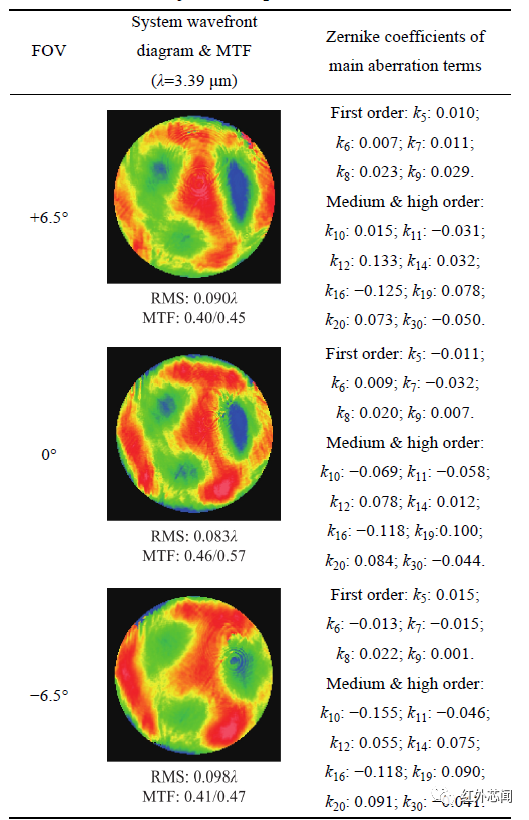

基于镜1~6的灵敏度矩阵,针对三个视场系统波前初阶像差进行矫正。经光学件位置迭代调整补偿方法计算出,通过镜2轴向移动和镜4径向平移的组合调整,可快速且最优化矫正系统波前初阶像差。在装调检测平台上根据系统实测波前,利用夹持装置和镜筒侧壁顶丝实时迭代调整镜2轴向移动和镜4径向平移,直至各项初阶像差达到最小值。调整后镜头系统波前和MTF(@25 lp/mm)测试结果见表3,三个视场的系统波前初阶像差基本矫正,残留的中高阶像差基本无变化,各视场平均MTF(@25 lp/mm)提升至0.46。

表3 镜头迭代调整后的像质测试结果

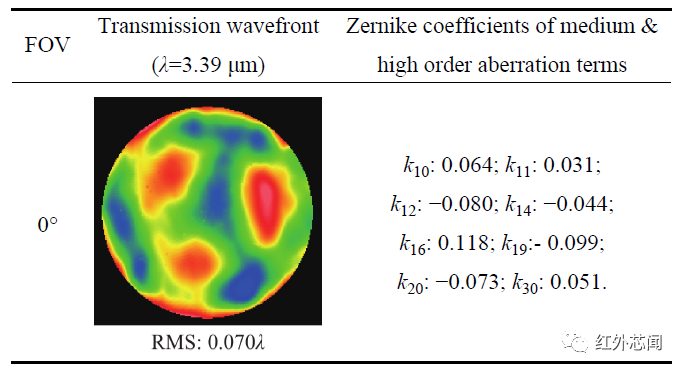

对于镜头三个视场残留的中高阶像差,按照面形修配补偿波前的方法计算反残留波像差,并等效在系统光瞳处窗口前表面进行面形修配。修配后窗口的透射波前测试结果见表4。

表4 修配后窗口的透射波前测试结果

将修配后窗口按波前补偿匹配方位安装到镜筒中,镜头三个视场的系统波前和MTF(@25 lp/mm)测试结果见表5,各视场各阶像差得到有效补偿,平均MTF(@25 lp/mm)提升至0.67,基本接近设计值。系统波前补偿完成后,从镜筒侧壁注胶孔对各光学件径向注胶,待胶斑固化,将夹持装置从镜筒拆下,使光学件处于悬浮胶粘状态,镜头装调完成。

表5 镜头面形修配后的像质测试结果

结论

由于红外材料折射率均匀性的高偏差,使得高性能的红外折射式镜头装调十分困难。文中在精密定心装调的基础上,提出了一种面向高性能的红外折射式镜头装调技术。通过在线检测装置和夹持装置的引入,将镜头装调和检测相融合,并以系统灵敏度矩阵为依据,实时迭代调整光学件位置矫正初阶像差。同时对系统残留的中高阶像差,采用修配光瞳处光学件面形,引入反残留波像差的方式补偿。实验结果表明,该技术可大幅提升红外折射式镜头成像性能,打破传统折射式镜头装调方法的局限,为高性能红外系统研制提供了一种可行途径。

审核编辑:刘清

-

光学系统

+关注

关注

4文章

243浏览量

18298 -

MTF

+关注

关注

0文章

14浏览量

2980

原文标题:面向高性能的红外折射式镜头装调技术

文章出处:【微信号:MEMSensor,微信公众号:MEMS】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

核芯互联发布高性能ADC芯片CL3653B,优化红外成像应用

HS6601H:低功耗、高性能、可配置度高的非定频雷达芯片数据手册

克洛托光电再度合作福晶科技,高精度光学镜头装调仪正式交付

技术巅峰!探秘国内高性能模拟芯片的未来发展

综述:高性能锑化物中红外半导体激光器研究进展

红外探测技术的发展历程

全面解析调功器的技术特点和性能优势

探索光学镜头技术前沿

面向高性能的红外折射式镜头装调技术

面向高性能的红外折射式镜头装调技术

评论