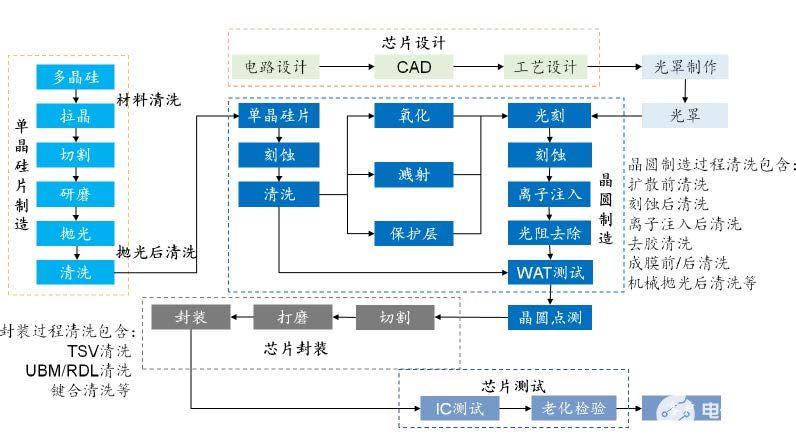

一、晶圆表面洁净度会影响后续半导体工艺及产品的合格率,甚至在所有产额损失中,高达50%是源自于晶圆表面污染。

晶圆表面的洁净度对于后续半导体工艺以及产品合格率会造成一定程度的影响,最常见的主要污染包括金属、有机物及颗粒状粒子的残留,而污染分析的结果可用以反应某一工艺步骤、特定机台或是整体工艺中所遭遇的污染程度与种类。早期曾有文献指出,在制造过程中,因未能有效去除晶圆表面的污染而产生的耗损,在所有产额损失中,可能占达50%以上的比例。

常见污染在工艺及产品中可能造成的影响,举例来说,金属污染会造成p-n结构中的漏电流,进而导致氧化物的击穿电压降低,以及载流子生命周期的减少。有机污染物可能会导致晶圆表面产生非预期的疏水性质、增加表面的粗糙度、产生雾化 (haze) 表面、和破坏外延层的生长,且在未先移除污染物的情况下,也会影响金属污染的清洗效果。粒子污染则可能导致在蚀刻及微影工艺中,产生阻塞 (blocking) 或遮蔽 (masking) 的效应;在薄膜成长或沉积过程中,产生针孔 (pinholes) 和微孔 (micro-voids),若粒子颗粒较大且具有导电性,甚至会导致线路短路。

因此,如何确保晶圆表面无污染残留一直是项重要的课题,在1970年代导入了以双氧水为主的RCA混合物清洗液之后,已有多种不同的洗液配方被使用,像是传统依序先以15的氨水:双氧水:纯水比例(SC-1),而后使用16的盐酸:双氧水:纯水比例(SC-2)的两步骤清洗过程[1]。不同清洗过程的效力,需要根据实际需求与目的,并依不同机台进行评估与检测,其主要目的皆是希望藉由不同清洗过程的导入,可以将晶圆表面的污染进行清洗与去除。

二、金属污染是三种污染中最常被讨论的议题,可能来自于清洁、刻蚀、光刻、沉积等过程中所使用的试剂,或是工艺中所使用的机台,如烘箱、反应器、离子注入等,亦有可能是对晶圆处理方式不慎所导致。

过去许多的分析技术及仪器都曾被用于金属污染的测定,包括俄歇电子能谱仪(Auger Electron Spectroscopy, AES)、二次离子质谱仪(Secondary Ion Mass Spectrometry,SIMS)、飞行时间二次离子质谱仪 (Time of Flight-Secondary Ion Mass Spectrometry, TOF-SIMS)、拉瑟福德背散射光谱仪 (Rutherford Backscattering Spectrometry, RBS)和石墨炉原子吸收光谱仪 (Graphite Furnace Atomic Absorption Spectrometry, GF-AAS) 等,但由于每种机台皆有其限制,例如因感度不足无法提供精准定量结果,只能进行极浅层的分析,或者无法同时进行多元素检测,以及整体测定时间冗长等,都会使上述分析技术仅能达到有限的分析能力。

早先对于晶圆表面金属的浓度检测需求为1010atoms/cm2,随着工艺演进,侦测极限已降至108atoms/cm2,可以满足此分析需求的技术以全反射式荧光光谱仪(Total Reflection X-ray Fluorescence, TXRF)与感应耦合电浆质谱仪(ICP-MS)两种为主,该如何判断此两种检测仪器的使用时机,发挥金属污染分析的最佳表现呢?

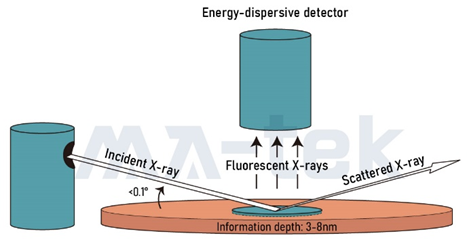

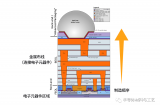

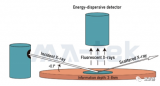

三、全反射式荧光光谱仪 (TXRF)-利用 X 射线全反射原理,以极小角度的X射线激发晶圆片表面,获得表面上的金属污染物含量的映射图,是一种高度表面敏感的分析技术,实现微量元素的分析检测。

TXRF具有非破坏性及可进行定点检测的优点,在过渡金属元素如铜、铁的检测中,侦测极限约在109~1010atoms/cm2的程度,符合一般检测及监测需求;唯在低质量数的金属如钠、镁、铝等,会有侦测极限偏高的现象;锂、铍、硼元素则无法检测,另曾有文献指出,TXRF 对于铜元素的测定有回收率偏低的状况。TXRF 可以对样品进行直测,或搭配滚珠法及气相分解技术 (Vapor Phase Decomposition, VPD) 的样品前处理手法进行晶圆表面污染检测。

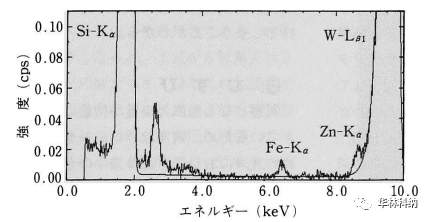

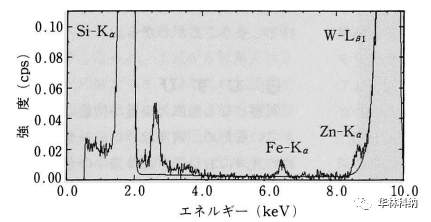

其测定的原理系使用单色的X光射源,以小于全反射角的角度入射至样品表面,激发表面仅3-8nm原子层厚度的样品,其所产生的荧光会被置于垂直样品表面的侦检器所测得,藉由分析其能量波长来提供定性的信息,讯号强度在经由检量线的换算后即可求得定量结果。

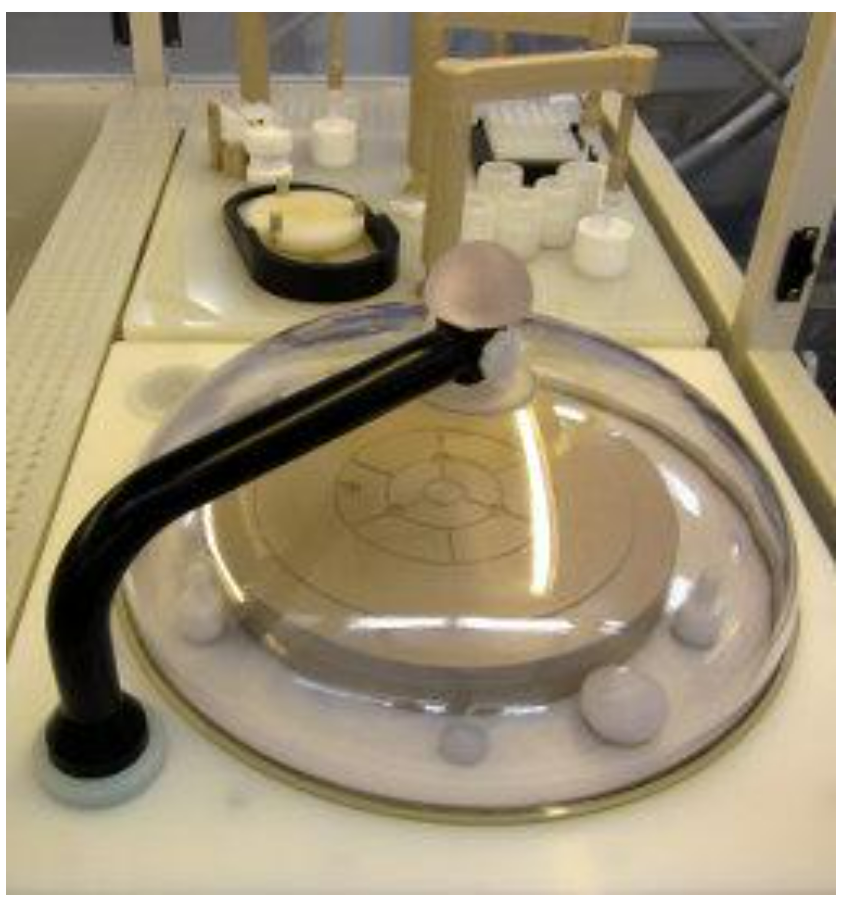

欲提高仪器侦测能力达到108~109atoms/cm2的侦测极限,可以考虑搭配使用VPD或汽相处理技术 (Vapor Phase Treatment, VPT),对样品进行浓缩前处理[2-4],或是采用同步辐射 (Synchrotron Radiation, SR) 光源增强入射光强度,来提升测定的侦测能力[5]。在VPD或VPT系统串联使用中,不论是商业化机台,或是自行设计组装的系统,主要都是将晶圆置放于高洁净度的环境中,藉由氢氟酸蒸气导入,使其凝结于亲水性氧化硅表层,并以下列公式进行氧化硅的分解。

SiO2+ 6HF→ H2SiF6+ 2H2O

H2SiF6→ SiF4+ 2HF

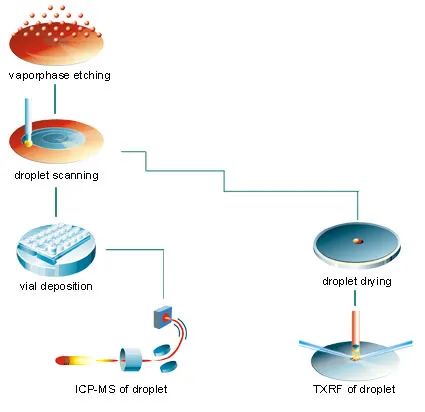

于晶圆表面凝结的液滴,在VPD中会进一步以倾斜晶圆角度汇集液滴,或是额外利用扫描溶液 (scanning solution) 帮助收集散布于晶圆表面的液滴;同时,变成疏水性(hydrophobic) 特性的硅晶圆表面也有助于液滴的完整收集,收集的液滴经过加热而干涸在晶圆表面后,即可进行检测。扫描溶液的成份会因需求而略有差异,通常除氢氟酸酸液外,会包含可帮助Cu回收率提高的双氧水[6]。在VPD过程中,除了讯号可以有效提升之外,气态的SiF4及具挥发程度的H2SiF6,会在测定前因为加热或本身的挥发性而逸散,也有助于降低Si基质溶解对测定过程造成的干扰/抑制效应。

VPD的效能主要受到两个因素的影响,分别为酸液对污染物的溶解效率以及酸液的回收效率,其浓缩倍率可简单透过测试晶圆表面积相对于后来液滴干涸的测定面积来评估。由于将原本分布于整片晶圆上不同位置的表面污染物集中/浓缩至某一点做测定,因此虽然提升了系统感度,却也失去了原先定点检测的空间分辨率(Spatial Resolution) 优势,若是浓缩后的样品若整体金属浓度太高,也会使得Cu测定回收率低于50%。

考虑对于空间分辨率的需求,若不将分散的液滴以扫描溶液收集,而是直接对晶圆加热,使凝结的液滴分别干涸于原处后直接进行测定,虽然其数据结果显示侦测能力不如VPD系统,仅提高了约1.5~5.0倍,却可以适度地保留空间分辨率的优点[3]。而在以SR为光源的研究中显示,使用较高强度的光源可得到较佳的侦测极限,另外藉由使用低于Si edge的辐射,激发表面的Al原子而非衬底的Si原子,可以针对高于1010atoms/cm2的Al污染进行检测[7]。在台湾除了较少有TXRF的委测资源外,上述所提的SR也非广设的光源设备,台湾的SR光源主要位于新竹的同步辐射研究中心(NSRRC),因此也限制了以其增加TXRF感度的便利性与实用性。

四、感应耦合电浆质谱仪 (ICP-MS)-藉由高温等离子破坏样品基质成分,使用质谱仪分离离子进行量化分析,扫描灵敏且几乎所有地球上的元素皆可侦测,具备强而有力的微量元素分析能力。

相较于较稀少的TXRF,感应耦合电浆质谱仪(Inductively Coupled Plasma Mass Spectrometry, ICP-MS) 在1980年代发展后,由于可藉由高温等离子破坏样品基质成分,并由高分辨率与高灵敏度的质谱仪进行待测物解析和测定,目前已被广泛应用于环境、生物、鉴识科学、材料分析等诸多领域当中,再与不同设备串联 (hyphenation),可以达到许多特定的分析检测需求目的。ICP-MS可以测定的元素种类除了卤素因为游离效率不佳而不适用外,其它不适用于TXRF或是无法检测的低质量数元素,如钠、镁、铝、锂、铍、硼等,皆可用ICP-MS得到良好的分析结果。于8吋及12吋硅晶圆表面检测金属污染时,对大部分金属的侦测极限普遍落在108~109atoms/cm2的侦测极限。

常见包含镭射剥蚀系统 (Laser Ablation, LA)、电弧系统 (Arc)、火花放电系统 (Spark),与这些系统串联使固体样品 (或生物样品) 的直测变得可能。若与气相层析设备(Gas Chromatography, GC)串联,则可以进行有机锡或有机铅气态化合物的分离与测定。与电热式原子化器(Electro Thermal Evaporation, ETV) 串联,可藉由升温程序(Temperature Program)以及基质修饰剂(Matrix Modifier),达到样品基质的在线去除,进行少量样品的分析检测。但在未与上述特殊设备串连时,就会需要先将样品转变/消解成液态形式后才能进行检测,如此一来便属于破坏性分析,且无法提供样品的定点检测信息。

在晶圆表面的金属污染检测需求上,ICP-MS需要先藉由氢氟酸分解晶圆表面原生(native)或沉积(deposited)的氧化硅膜层或氮化硅膜层,才能对收集的酸液进行分析检测,并将结果换算成atoms/cm2的表面浓度单位。表面膜层的分解可以用手动(Manual)滴酸的方式,或是以自动化机器辅助(VPD)来进行,其中手动的方式亦称为滚珠法、液滴走查法、直接酸液液滴滴覆分解法(Direct Acid Droplet Decomposition, DADD)、液相分解-液滴收集法 (LPD-DC)等不同名称。

至于VPD系统,则如前段VPD-TXRF段落所述,饱和氢氟酸蒸气导入与亲水性的氧化硅层反应后,裸露的疏水性晶圆表面会使额外使用的扫描溶液(scanning solution)易于进行表面液滴的滚动与收集,扫描溶液的成分会因不同实验有所差异,但通常会包含可帮助Cu回收率提高的双氧水。而过量的氢氟酸蒸气和另外加入的氧化剂,例如硝酸或双氧水,可促使氧化硅基质形成挥发性的SiF4气体,减低了大量Si基质可能在ICP-MS测定中造成的基质干扰或是复合离子干扰,例如47Ti(28Si19F)、68Zn(40Ar28Si)及44Ca(28Si16O)。但由于是以气体的方式进行表面氧化层的处理,膜层的厚度会影响暴露时间的长短,通常原生氧化层(1.5–3.0nm)会需要20~30分钟,若是10nm以上的氧化层则可能会需要3~12小时的暴露时间;而手动的前处理方式,可直接以增加氢氟酸用量来减少整体薄膜刻蚀时间。VPD系统通常具备机器手臂来处理样品,避免人为处理样品过程中可能的污染导入,其机台内部洁净度通常为 Class1环境,虽然可有效降低测定的背景值和侦测极限,但也因此使得机台建置成本偏高。手动的滚珠法虽然较容易有额外污染的导入,但因为简单、便宜、快速且弹性较高,较广被实验室采用。

目前ICP-MS搭配滚珠法或VPD已是多年来被应用于晶圆表面金属污染检测的手法,但对于部分的检测需求仍会面临尚待解决的问题。举例来说,非硅晶圆如砷化镓及氮化镓晶圆,或作为载体的陶瓷、蓝宝石、玻璃及石英等晶圆片,或是硅晶圆但表层非氧化硅(SiOx)或氮化硅(SiNx)的样品,抑或是如多晶硅(Poly-Si)、外延硅、硅化钨(SiW)和钛(Ti)等薄膜成份分析的适用性、贵重金属(Pd, Au, Pt 及Ru等)检测需求的条件最适化可能、以及具 pattern晶圆和对晶圆边际(Edge)、侧边(bevel)检测需求的不适用性[8]。

五、硅晶圆样品的前处理方式多以酸液进行表面薄膜刻蚀,高浓度酸液可产生剧烈反应,但也有侵蚀底层晶圆的顾虑;若酸液浓度太低,则可能无法剥蚀足够深度。不同厚度、不同材质特性的晶圆,如何透过不同的酸液及手法的选择,达成金属成份检测的目标?

目前进行硅晶圆表面金属污染检测的样品,绝大部分还是以表层为原生(native)或长成(chemical grown and thermal grown)的氧化硅薄膜或氮化硅薄膜的硅晶圆为主。此类硅晶圆样品可用前述手动方式或VPD机台进行前处理,虽然较厚的薄膜需要增加用酸量和反应时间,但薄膜蚀刻完毕后呈现的疏水性质可有助于判断是否终止蚀刻;对于亲水性的晶圆表面,便无法以此疏水现象来进行薄膜蚀刻终点的判断。更甚者,部分如砷化镓或是氮化镓晶圆在含氢氟酸的酸液系统下,底材也会被缓慢的溶解/溶离,前处理时间的加长会造成对应衬底溶出的增加,虽然高纯度晶圆对金属污染的增加有限,但溶出的底材成分还是有机会在检测设备中以质谱干扰或非质谱干扰的效应影响检测数据。

若考虑使用稀酸为萃取溶剂,虽然可避开衬底溶解的状况,但也因此可能无法有效地将污染物由晶圆表面溶解/移除。透过文献对于不同酸液在不同pH值与氧化还原电位下对GaN晶圆表面的清洗效果探讨,显示出低pH值和高氧化还原电位的清洗溶剂,有助于减少GaN表面的金属污染[9]。此部分的探讨类似其他文献中对于晶圆表面Cu元素清洗效率的探讨,未来在非硅晶圆表面金属元素的清洗、移除或浓度监测时,帮助进一步了解晶圆材质特性及待测物的氧化还原电位,以及清洗、收集溶液的pH值会有助于目标的达成。此部分的实验设计和验证,包括对于样品背景信息的了解,及实验室是否有合适检测设备可配合,可以预期将有一定程度的困难度。另外少数作为载体的陶瓷、玻璃、蓝宝石晶圆等,考虑晶圆的回收使用,无法以含氢氟酸溶液进行样品处理,仅能以稀释后的硝酸溶液进行表面的污染物收集。

部分以单纯氢氟酸无法溶解的薄膜,如Poly-Si薄膜,虽可以考虑以含硝酸与氢氟酸混酸对薄膜进行氧化与分解,但较高浓度的酸液除了反应剧烈外,也有进一步蚀刻到底层晶圆的顾虑;若酸液浓度太低,则可能无法剥蚀足够深度,因此难以用手动方式进行此类薄膜的污染检测。在VPD机台中有提供bulk etching option的功能,可以同时导入臭氧 (ozone) 和氢氟酸,在蚀刻的同时一边进行成份测定,达到对Poly-Si中金属成分检测的需求。文献中指出,以Bulk etching option方式进行分析的样品表面,较容易会呈现出明显的粗糙度及亲水性,使悬于扫描喷嘴(scanning nozzle)前端的扫描溶液容易因此流出[10]。

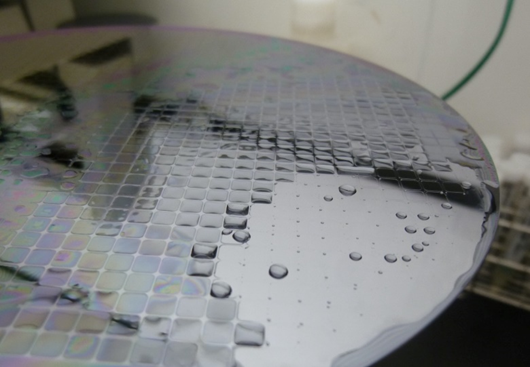

wafer表面pattern对滴覆液滴的影响,液滴受pattern限制住其液体扩散和滚动的状况

具pattern的硅晶圆由于工艺过程中光刻胶的使用与残留,有可能使得使用的酸液被限制于pattern内,除了会造成酸液回收率低落或无法回收的可能外,酸液难以在晶圆表面流畅地滚动也会导致各别位置的蚀刻时间与深度有所差异。此类晶圆的检测目前还没有较佳的解决方案,或许可考虑浸泡在酸槽中,但预期会有晶背的贡献;或以大量酸液将测试面整面覆盖的手法进行,但却会因此导入很高的稀释比率,进而提高未检出(Not detectable, ND)的机率。上述两种不同的样品检测需求,均较难以VPD-ICP-MS或LPD-DC-ICP-MS达成,或许可评估以TXRF直接进行样品分析,虽然仍会面临到侦测极限偏高的问题,但可避开酸液成份的选择与前处理时间的探讨。

在特殊待测元素的检测上,主要考虑的是贵重金属的检测。对于铱(Ir)、钌(Ru)、钯(Pd)、金(Au) 及铂(Pt) 等贵重金属待测物的前处理,须先使用HF酸液使硅晶圆表面成为疏水性,后再导入包含硝酸及盐酸,类似于王水(Aqua Regia)配方的酸液为扫描溶液,才能提高待测物的回收率。但不同贵重金属元素对于盐酸及硝酸的最佳使用浓度不同,其回收率普遍落在20-80%间[10-11],参考文献中以类似的取样手法,对于Au、Pd、Pt及Ag的测定可得到74-98%的回收结果[12]。

对于晶圆边缘(Edge)及侧边(Bevel)的测定需求,主要用来评估晶圆在晶舟盒中接触的区域所导入的污染程度,若可以准确的评估污染的分布区域,就可以提高晶圆表面可使用的区域比例,但在没有特殊工具配合时,ICP-MS是难以对此两区域进行检测的[12]。虽然实验室可以根据需求,考虑在一PFA材质对象表面刻画出一个特定深度的沟槽,限制只有离边缘一定距离可浸泡至沟槽内的酸液,来进行特定位置的取样,但即便是借助这类自行设计的工具进行前处理,仍然会因为取样面积较小而限制了可取得的待测物绝对量。针对此两位置的污染评估,以TXRF进行定点检测或许反而是较直接、简单的仪器选择[13]。

六、在半导体工艺中,微量的污染物即有可能导致组件、晶圆或最终电子组件的腐蚀、侵蚀、电子迁移或短路。为了最大限度的减少晶圆表面污染可能造成的缺陷,除了精准控制工艺步骤及环境条件,金属污染检测是确保达到最高合格率不可或缺的分析步骤。

综合以上所述,晶圆表面的金属污染检测可以协助评估晶圆经过某一工艺、特定机台或是其所有工艺历程的金属污染贡献,目前VPD-TXRF、VPD-ICP-MS或是LPD-DC-ICP-MS在针对8吋及12吋晶圆进行检测时,皆有机会满足 108~1010atoms/cm2的检测需求,部分元素甚至可接近 107atoms/cm2或更低的程度。

其中TXRF可满足定点检测的需求,而且不需进行特别的样品前处理,除原本低质量数元素不适用之外,侦测极限也普遍落在1010atoms/cm2的程度。对样品的非破坏性,使同一样品有机会进行重复检测与验证,因此常被用于产线的在线监测设备。若进一步搭配VPD进行样品前处理,虽然会丧失原有的定点检测能力,但侦测极限可以提升到 108~109atoms/cm2,满足现下金属表面金属检测需求。

机台普遍度较高且侦测能力较佳的ICP-MS,可针对TXRF难以检测的低质量数元素进行测定,但因其无法如同表面分析技术般,直接对晶圆表面污染进行检测,必须以酸液溶解破坏表层的氧化硅或氮化硅薄膜后,才能进行检测,因此在后续面临其他材质的晶圆样品,或是特殊的薄膜样品时,酸液的配方与适用性仍是需要持续讨论的课题。

审核编辑 :李倩

- 晶圆

+关注

关注

52文章

4729浏览量

127139 - 反应器

+关注

关注

2文章

90浏览量

10941 - 半导体工艺

+关注

关注

19文章

107浏览量

26118

原文标题:抓出半导体工艺中的魔鬼-晶圆表面金属污染分析

文章出处:【微信号:深圳市赛姆烯金科技有限公司,微信公众号:深圳市赛姆烯金科技有限公司】欢迎添加关注!文章转载请注明出处。

发布评论请先登录

相关推荐

史上最全晶圆专业术语

【转帖】一文读懂晶体生长和晶圆制备

晶圆表面各部分的名称

硅晶圆表面金属在清洗液中的行为

Si晶圆表面金属在清洗液中的应用研究

抓出半导体工艺中的魔鬼-晶圆表面金属污染分析

抓出半导体工艺中的魔鬼-晶圆表面金属污染分析

评论