针对某插电式混合动力汽车 ( PHEV) 设计了一套热管理系统,来保证其动力系统、电池系统、空调系 统在各工况下安全可靠地运行. 通过虚拟仿真分析技术,对动力系统中的电机冷却系统在典型工况进行仿真分析,评估了电机冷却系统设计的可行性. 另外,考虑到热管理系统的能耗,对电机冷却系统中电动水泵及其控制策略进行优化. 计算结果显示,优化后春秋季、夏季环境的城市循环工况,电动水泵能耗分别降低了 54% 和 85% ,能耗降低明显.

近年来,环境和能源问题在中国经济的快速发 展中的挑战越来越大,汽车产业作为拥有广泛上下 游供应链的产业,在国民经济中占有很大的比例. 在政 策 层 面,排放和燃油消耗法规也愈 加 严 格[1-2],在这一背景下,开发节能环保的汽车是一 个趋势. 同时,中央政府及各地方政府颁布了一系 列政策法规来推动新能源汽车的开发和市场化 进程.

在众多新能源汽车中,插电式混合动力汽车由于其兼具节能和充电优势,在市场上颇受欢迎. 然而,由于插电式混合动力汽车存在两种以上的动力源和多种工作模式,且它们之间又存在复杂的耦合模式,其开发难度及成本也相对较大.

为了实现整车在不同动力模式及工况下的工作,需要对发动机、发电机动力系统及其附件进行 精确控制,这便是整车控制工作的目的所在[3]. 整车热管理控制是插电式混合动力汽车整车控制功 能中很重要的模块,使动力系统的零部件工作在合 理的温度范围,同时尽可能降低热管理系统的能 耗. 对整车热管理系统的设计、系统中零部件选 型,以及电子水泵、电子风扇、电动压缩机、膨胀 阀、电磁阀等的控制逻辑设定标定,是整车热管理的重要工作内容.

卢山、卢桂萍[4]等基于 V 字型开发模式,对 某插电式混合动力汽车整车热管理控制策略进行开 发研究,经过算法设计、模型开发、单元测试、功 能验证和实车验证整个开发过程,保证各零部件的 工作温度在合理范围内,符合其控制软件的功能需 求. 李峰[5]对某插电式混合动力汽车设计了一套 利用发动机热量给电池预热、电机热量给发动机预 热的方案,研究了基于发动机水温、电机水温、电 池 SOC 不同而采用不同预热模式的控制策略,从而提高了整车的能源利用效率.

然而,对于热管理系统内执行部件的能耗研究 较少. 电子水泵、电动压缩机、电子风扇等这些驱 动热管理系统工作的重要部件,本身需要消耗一定 的电池电量. 对这些部件,设计合理的控制逻辑, 在满足系统合理工作水温的前提下,降低其本身能 耗也甚为重要.

1 插电式混合动力汽车热管理系统设计

本文针对某插电式混合动力汽车设计了一套整 车电机冷却热管理系统,来保证动力系统、电池系 统、空调系统在各模式/工况下的安全可靠运行.

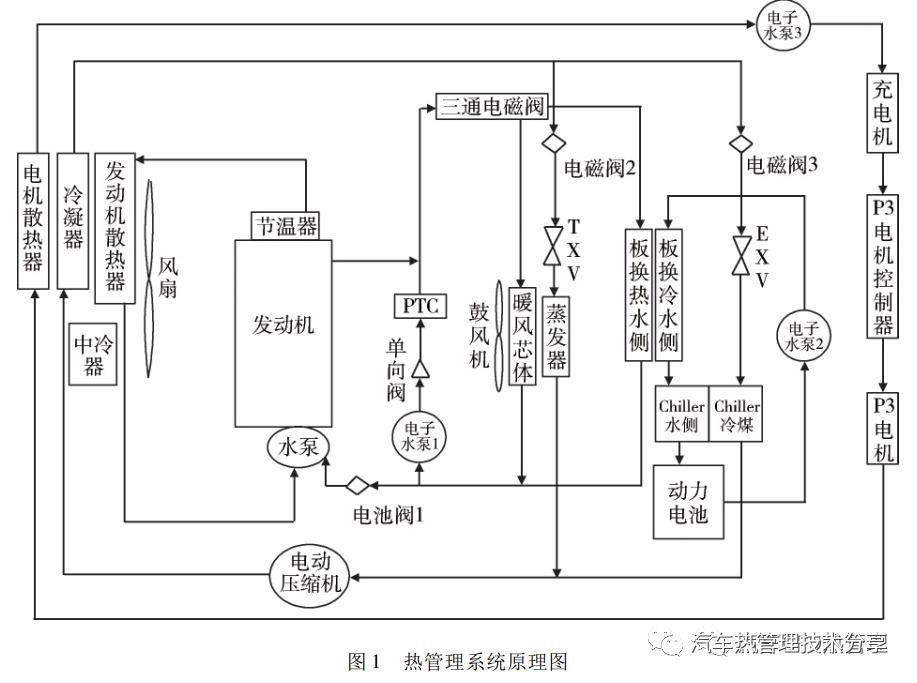

该款插电式混合动力汽车的整车热管理系统原 理如图 1 所示,该系统共有 4 个冷却回路. 分别是 发动机冷却及空调采暖系统回路; 动力电池升温/ 降温系统回路; 空调制冷系统回路; 电机冷却系统 回路.

发动机冷却及空调采暖系统回路与传统燃油车相比,在暖风支路增加了一个电子水泵和单向阀、 水加热PTC、以及一个三通阀,保证车辆在纯电动 模式下的乘员舱采暖需求. 同时,在暖风支路并联 了一个板式换热器,与动力电池升温/降温系统回 路进行耦合换热,从而保证动力电池的升温需求.

动力电池升温/降温系统回路,是一个包含了板式换热器、Chiller ( 动力电池冷却器) 、动力电池水冷板、电子水泵的回路系统. 通过板式换热器与发动机冷却及空调采暖系统回路耦合换热,保证动力电池的升温需求. 通过 Chiller 与空调制冷系 统回路耦合换热,保证动力电池的降温需求.

空调制冷系统回路是一个包含两个并联制冷支路的系统. 其中,一个支路为热力膨胀阀和蒸发器,提供乘员舱的降温需求; 另一个支路为电子膨胀阀和 Chiller 保证动力电池的降温需求. 由于要同时保证乘员舱与动力电池的降温需求,空调制冷回路的压缩机及冷凝器也提高了要求. 均通过电磁截止阀控制两个支路的联通和断开.

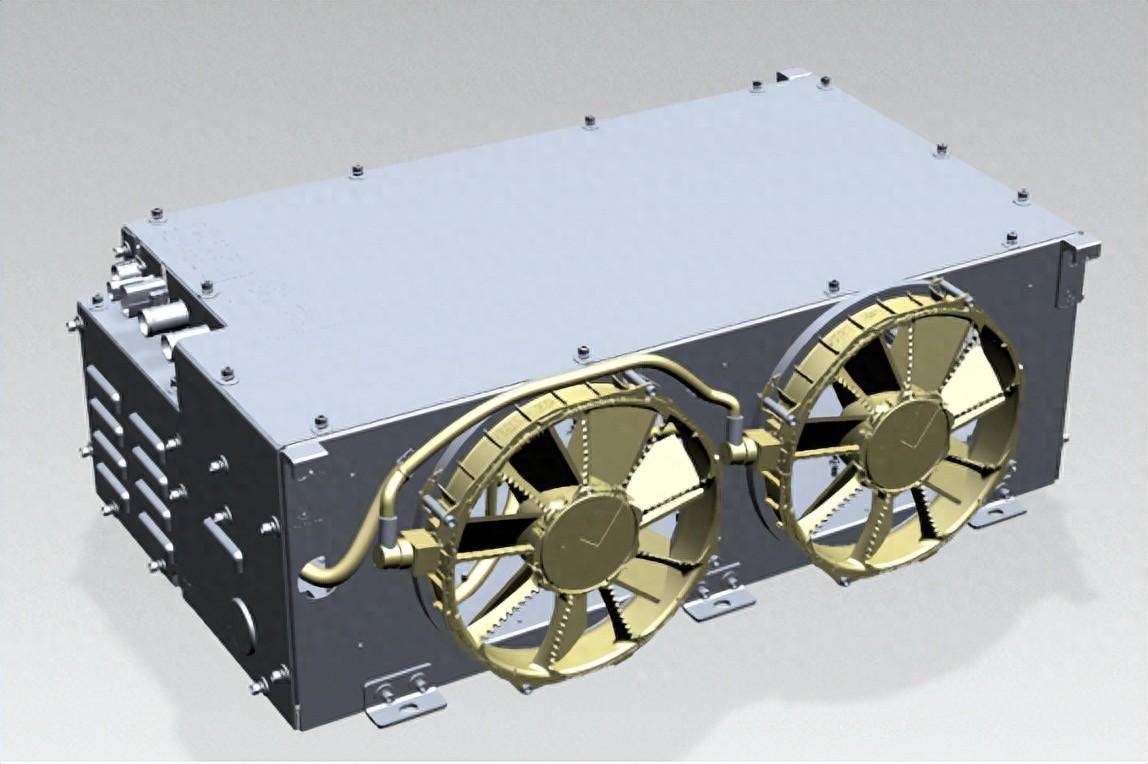

电机冷却系统回路是一个单独的冷却回路,包括了低温散热器、电子水泵、充电机、电机控制器、电机等. 电子水泵驱动回路冷却液流动,将各发热件的热量通过低温散热器与环境空气换热带走.

整个热管理系统的前端模块 ( 散热器、冷凝 器、中冷器、低温散热器、电子风扇) 通过分层布置在汽车前保险杆格栅之后. 通过正常行驶及风扇驱动环境空气强制对流换热,将热管理系统各回路的热量带走,使热管理系统内各部件在许用或需求温度范围内工作.

2 电机冷却系统匹配分析

电机冷却系统是一个单独的冷却回路,且低温散热器布置在前端模块的最前面. 在前端模块密封较好的前提下,低温散热器的进风温度与环境温度大致相当. 电机冷却系统的换热基本不受其他 3 个 换热系统的影响,所以,可以单独评估电机冷却系统的设计是否满足整车需求.

根据企业内部标准以及整车热平衡试验经验, 60 km /h 爬坡 ( 9% 坡度) 工况下,整车负荷较大, 对应的电机、电机控制器散热量也会比较大; 同时 这一工况下,车速不太高,低温散热器进风量不会 太大,对于电机冷却系统挑战较大. 另外,蠕行工 况 ( 设定蠕行车速 6 km /h) 下,虽然整车负荷不 大,但是低温散热器进风主要靠风扇驱动,进风来 自贴近地面空气或部分热回流空气,进风温度较 高; 同时,单靠风扇驱动进风,进风量相对较小, 电机冷却系统也可能存在风险. 综合以上,选定低 速蠕行工况和 60 km /h 爬坡 ( 9% 坡度) 工况,评 估电机冷却系统设计可行性.

本文采用三维 CFD 仿真分析与一维系统仿真 分析相结合的方法,计算电机冷却系统在纯电动模 式、典型工况下系统的温度和流量,评估系统设计 的可行性.

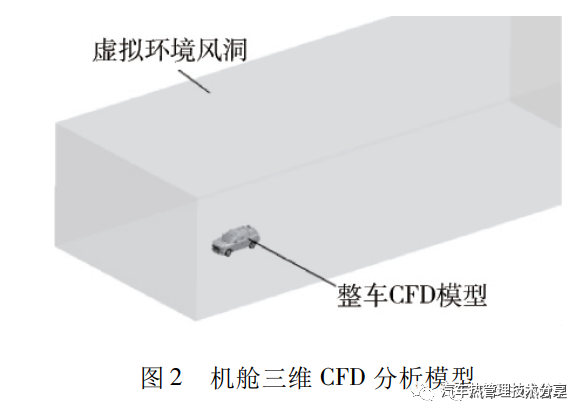

通过机舱三维 CFD 仿真分析,计算低速蠕行 工况和 60 km /h 爬坡 ( 9% 坡度) 工况下,低温散 热器的进风量和进风温度,作为电机冷却系统一维 仿真分析的边界输入. 机舱三维 CFD 仿真分析模型,如图 2 所示.

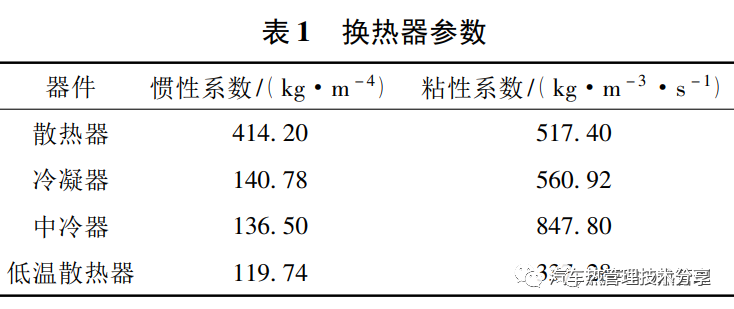

风洞入口边界定义为速度入口,入口风速等同 于车速; 前端模块换热器 ( 低温散热器、冷凝器、 中冷器、散热器) 定义为多孔介质; 风扇采用多 重坐标系法 ( multiple reference frame,MRF) 来模 拟. 设定风扇转速为 2 200 r/min,换热器参数如 表 1 所示.

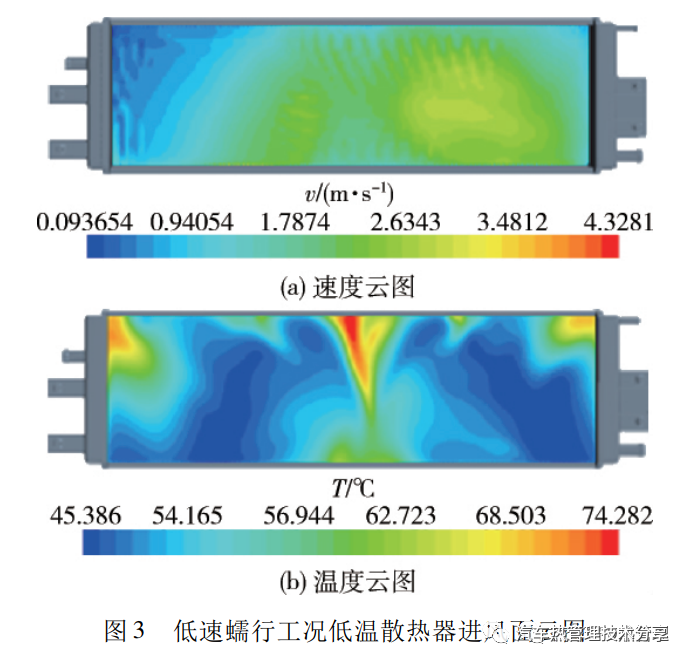

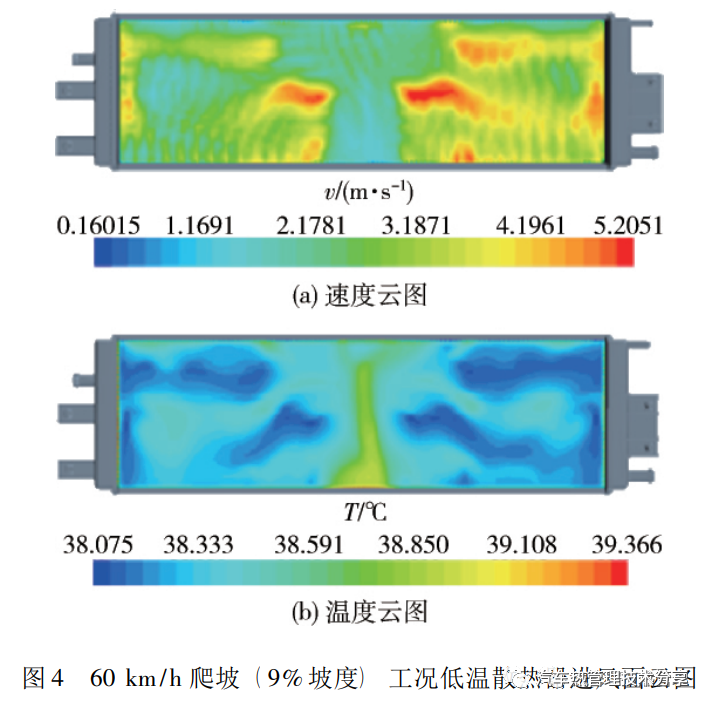

三维 CFD 仿真分析可直观得到低温换热器流 场信息. 由图 3 可知,低速蠕行工况下,低温散热 器进风面,除左上小部分区域外,大部分区域速度 分布均匀,有利于低温散热器换热. 温度分布也较 为均匀,说明前端模块密封较好,有效控制机舱热 气流回流到散热器进风面,有利于低温散热器 换热.

由图 4 可知: 60 km /h 爬坡工况 ( 9% 坡度) 下,低温散热器进风面速度分布、温度分布也较为 均匀,有利于低温散热器换热.

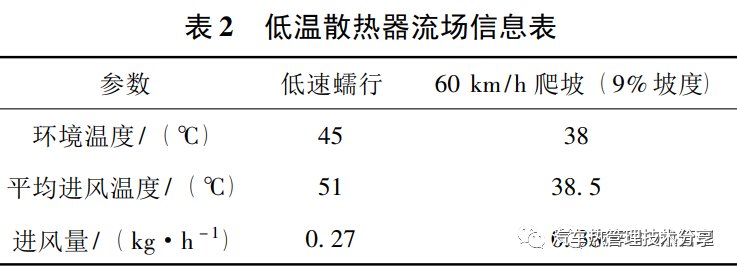

统计低温散热机舱三维 CFD 仿真分析计算结 果如表 2 所示,作为电机冷却系统一维仿真分析的 边界输入.

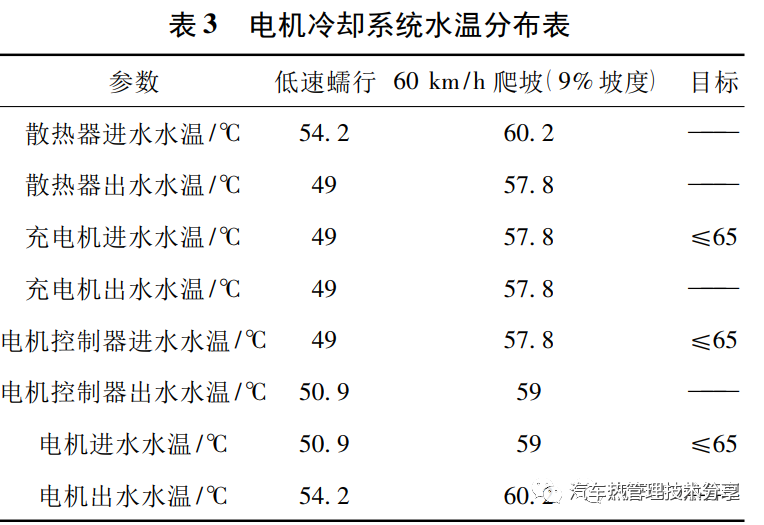

按照电动机、电机控制器效率 MAP 图,估算 低速蠕行工况和 60 km /h 爬坡 ( 9% 坡度) 工况下 各自的散热量,作为边界输入. 计算得到电机冷却 系统各部件进、出水温度如表 3 所示,进水水温满 足目标要求. 说明系统设计可行.

3 电子控制策略优化3. 1 电子水泵能耗分析

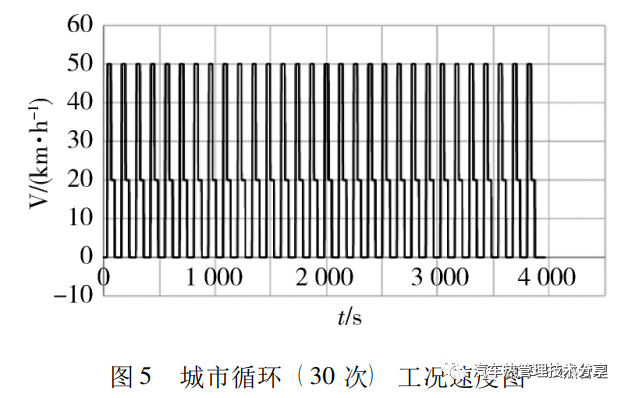

基于上述电机冷却系统一维仿真分析模型,计 算纯电动模式、城市循环工况下电机冷却系统的内 部水温分布. 其中,电子水泵的控制策略设定为充 电机、电机控制器、电动机任何一个进水水温大于 40 ℃时,电子水泵开启以定转速 ( 6 500 r/min) 工作. 城市循环 ( 30 次) 工况如图 5 所示,30 次 循环总时间 3 960 s,行驶里程 19. 83 km.

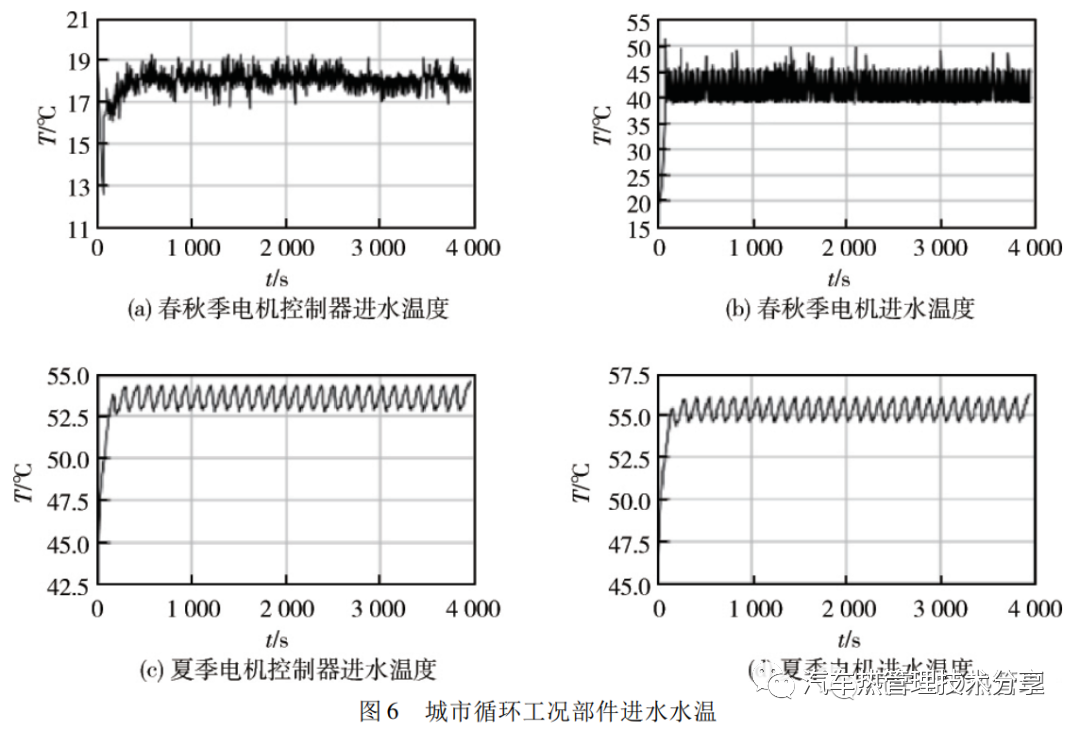

计算春秋季 ( 环境温度 20 ℃) 、夏季( 环境温 度 45 ℃) 两种不同环境下,电机冷却系统各部件的 进水温度以及电子水泵的总功耗,见图 6 和图 7.

由图 6 可知,春秋季环境下,城市循环工况电 机控制器进水水温在 17 ~19 ℃之间波动( 图 6( a) ) , 电机进水水温在 40 ~ 45 ℃ 之间波动( 图 6( b) ) ,均 满足小于 65 ℃的水温目标. 夏季环境下,城市循环 工况电机控制器进水水温在 52. 5 ~ 55 ℃ 之间波动 ( 图 6( c) ) ,电机进水水温在 54 ~ 56. 5 ℃ 之间波动 ( 图 6( d) ) ,满足小于 65 ℃的水温目标.

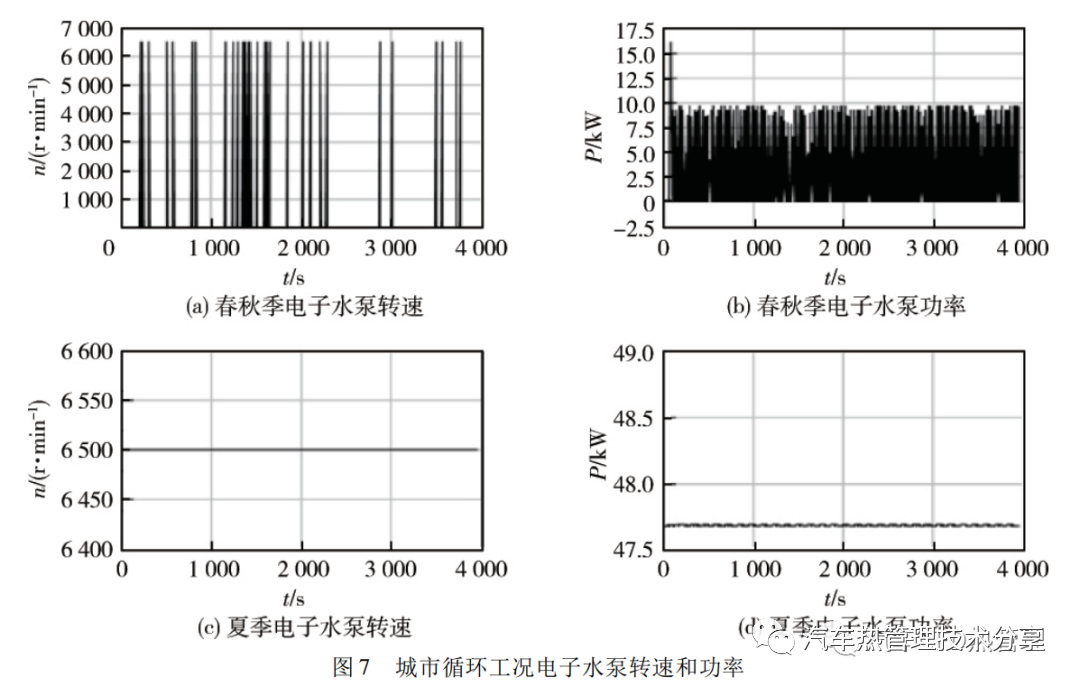

由图 7 可知,春秋季环境下,城市循环工况, 电子水泵大部分时间不需要工作,其转速为零. 当 电机进水温度大于 40 ℃ 时,电子水泵工作,驱动 冷却液循环,通过低温散热器与环境空气换热,将 电机、电机控制器产生的热量带走,系统水温下 降,直至电机进水温度小于 40 ℃ 时,电子水泵又 停止工作 ( 转速为零) ( 图 7( a) ) ,电子水泵输出 功率较小( 图 7 ( b) ) . 夏季环境下,城市循环工 况,电子水泵以定转速进行工作( 图 7( c) ) ,电子 水泵的输出功率基本恒定( 图 7( d) ) .

春秋季、夏季两种季节环境下,整个城市循环 工况电子水泵总能 耗分别为: 12. 56 kJ 和 188. 84 kJ.

3. 2 电子水泵控制策略优化

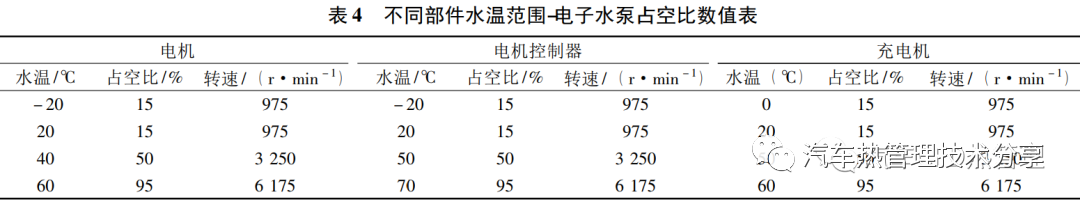

将电子水泵控制逻辑改为占空比模式,充电 机、电机控制器、电动机进水温度在不同温度范围 内,对应电子水泵不同的占空比,即电子水泵不同 的转速. 参数如表 4 所示.

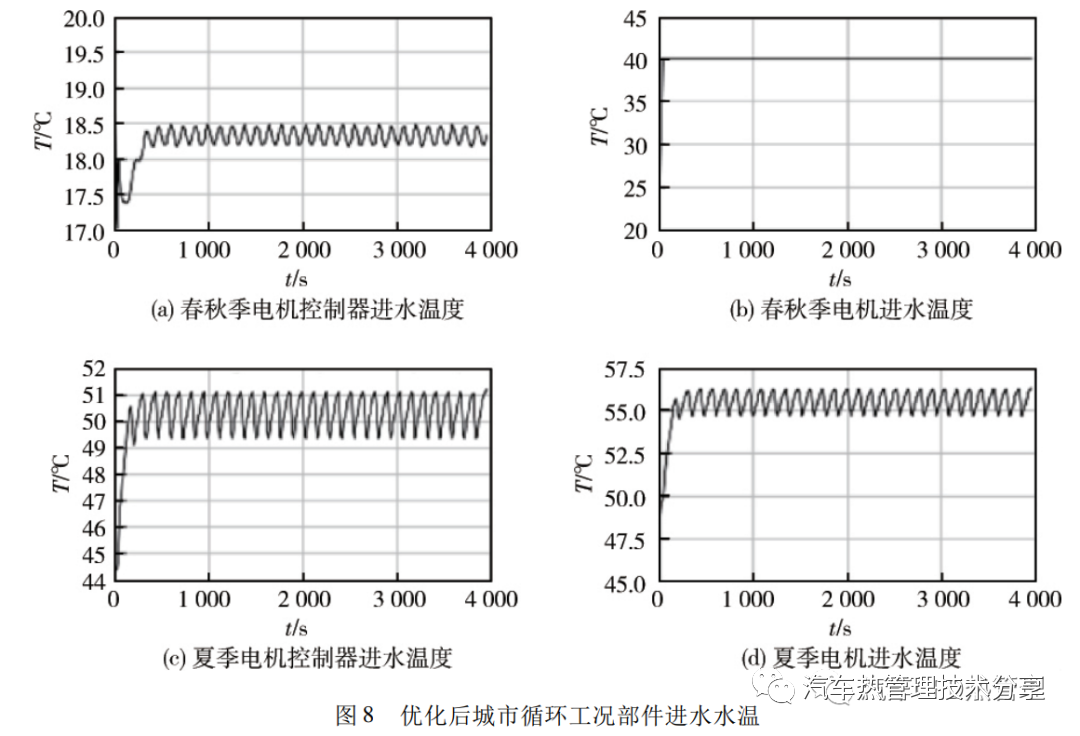

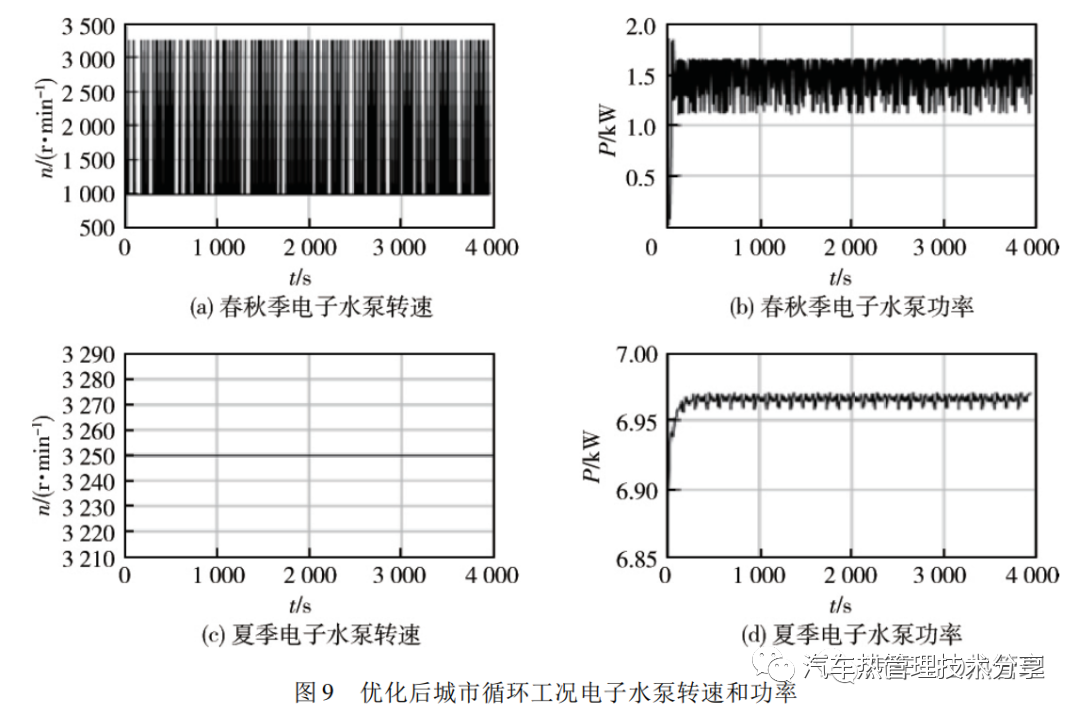

电子水泵控制策略优化后,城市循环工况下, 各部件进水温度见图 8( a) - ( d) . 电子水泵的转 速和功率见图 9( a) - ( d) .

由图 8 可知,春秋季环境下,城市循环工况电 机控制器进水水温在 18 ~ 18. 5 ℃ 之间波动( 图 8 ( a) ) ,电机进水水温稳定在 40 ℃ ( 图 8( b) ) ,均满足小于 65 ℃的水温目标. 夏季环境下,城市循环工 况电机控制器进水水温在 49 ~ 51 ℃ 之间波动( 图 8 ( c) ) ,电机进水水温在 54 ~ 56 ℃ 之间波动( 图 8 ( d) ) ,满足小于 65 ℃的水温目标.

由图 9( a) 、 ( b) 可知,春秋季环境,城市循 环工况下,电子水泵控制策略优化后,电子水泵转 速在 975 ~ 3 250 r/min 之间跳动. 相对于策略优化 前,电子水泵转速频繁启动、停止的情况,水泵运 行更为稳定,对水泵运行可靠性、噪音都能有所控 制. 同时、电子水泵输出功率较优化前有所减小, 整个城市循环工况电子水泵总能耗降低为 5. 78 kJ, 相较于策略优化前,降低了 54% .

由图9( c) 、 ( d) 可知,夏季环境,城市循环工况 下,电子水泵控制策略优化后,电机冷却系统各部件初 始温度均为环境温度45 ℃,电子水泵以3 250 r/min 转 速工作,大约 200 s 后,电机进水温度稳定在 54 ~ 56 ℃之间波动,位于 40 ~ 60 ℃ 温度区间,电子水 泵持续以 3 250 r/min 转速工作,完成整个城市循环 工况. 相对于策略优化前 6 500 r/min 工作转速,电 子水泵工作转速大幅降低. 电子水泵的输出功率较 优化前也大幅减小. 相对应的整个城市循环工况, 电子水泵总能耗降低为 27. 58 kJ,相较于策略优化 前的 188. 84 kJ,降低了 85% ,能耗降低明显.

4 结 论

1) 针对某插电式混合动力汽车设计了一套整 车电机冷却热管理系统,来保证动力系统、电池系 统、空调系统等在各模式/工况下的安全可靠运行.

2) 基于三维 CFD 仿真分析与一维系统仿真分 析相结合的方法,计算了电机冷却系统在纯电动模 式,低速蠕行工况和 60 km /h 爬坡工况下系统的温 度和流量,评估系统设计可行.

3) 考虑到热管理系统的能耗,对电机冷却系 统中电子水泵及其控制策略进行优化. 计算了优化 前后,春秋季、夏季两种环境下,城市循环工况 ( 30 次) 电机冷却系统电子水泵总能耗. 计算结果 显示,优化后,春秋季、夏季环境,城市循环工况 下,电子水泵能耗分别降低 54% 和 85% ,能耗降低明显。

- 新能源汽车

+关注

关注

140文章

10136浏览量

98603 - 热管理

+关注

关注

11文章

415浏览量

21552 - 冷却系统

+关注

关注

5文章

105浏览量

17744 - 汽车电机

+关注

关注

0文章

45浏览量

10151 - PHEV

+关注

关注

1文章

89浏览量

12393

原文标题:基于PHEV 汽车电机冷却系统热管理策略优化

文章出处:【微信号:智享新动力,微信公众号:智享新动力】欢迎添加关注!文章转载请注明出处。

发布评论请先登录

相关推荐

汽车冷却系统设计过程探究及系统优化

节能环保减排(热管理ECU)

【市场】从全球专利分析来看电动汽车的电池散热技术

电动机与变速器总成的热管理分析

电动机热管理分析

纯电动汽车电机啸叫噪声解析

电动汽车热管理系统和性能

汽车发动机智能冷却系统设计

Mentor技术专家:如何为复杂的汽车冷却系统工作

防爆电机冷却系统的类型_防爆电机的冷却方式

诺亚方舟:汽车牵引电机的喷油冷却系统最新技术

电池热管理系统的冷却方式有哪些?

基于PHEV汽车电机冷却系统热管理策略优化

基于PHEV汽车电机冷却系统热管理策略优化

评论