目前有很多文章都在介绍工业4.0,智能传感器在工厂环境中也日益普及(我和其他作者都写过这些话题)。 虽然我们都注意到,在工厂、加工厂甚至一些新构建的自动化系统中,传感器的使用明显增加,但广泛使用的传感器也带来一个重要变化,就是需要在这些旧款控制器内处理大量IO。 这些IO可能是数字IO或vwin IO。 这就需要构建存在尺寸和热量限制的高密度IO模块。 在本文中,我将重点介绍数字IO,在后续文章中再介绍模拟IO。

通常,PLC中的数字IO由分立式器件,例如电阻/电容或有独立FET驱动组成。 为了尽可能减小控制器的尺寸,并且要求能够处理2到4倍的通道数,这些都促使从分立式方案向集成式方案转变。

我们可以用整篇文章来阐述分立式方法的缺点,尤其是每个模块处理的通道数达到8个或以上的情况下,但只要说到高热量/功耗、数量庞大的分立式组件(从尺寸和平均故障间隔时间(MTBF)角度),以及需要可靠的系统规格,就已足以说明分立式方法并不可行。

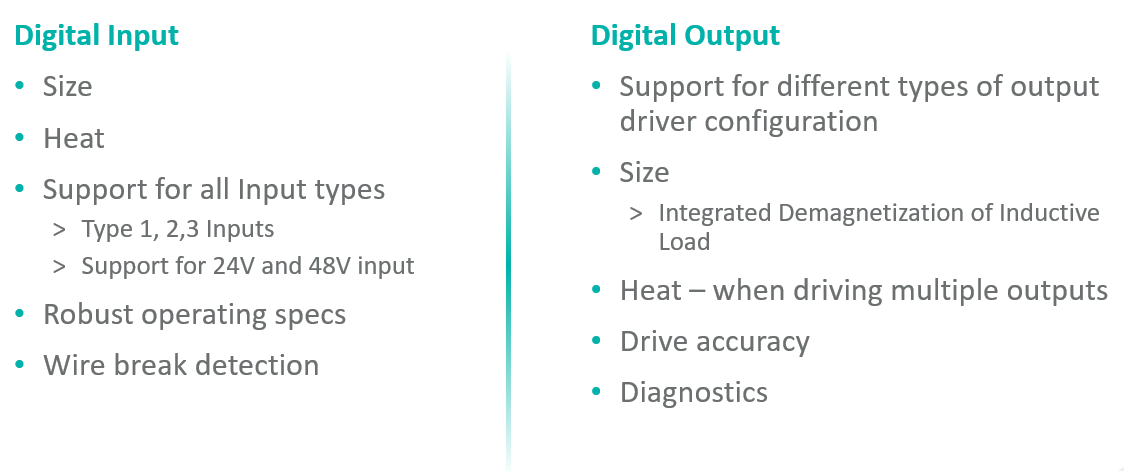

图1显示在构建高密度数字输入(DI)和数字输出(DO)模块时面临的技术挑战。 在Di和DO系统中,都需要考虑尺寸和散热问题。

数字输入

大小

热

支持所有输入类型

类型 1、2、3、输入

支持 24 V 和 48 V 输入

稳健的操作规格

断线检测

数字输出

支持不同类型的输出驱动程序配置

大小

感性负载的集成消磁

热量 - 驱动多个输出时

驱动精度

诊断

对于数字输入,还需注意它支持不同的输入类型,包括1/2/3类型的输入,以及在某些情况下,支持24V和48V输入。 在所有情况下,可靠的工作特性非常重要,有时,断路检测也至关重要。

对于数字输出,系统使用不同的FET配置来驱动负载。 驱动电流的精度通常是一个重要的考量因素。 在许多情况下,诊断也非常重要。

我们将探讨集成解决方案如何帮助解决其中一些挑战。

设计高通道密度数字输入模块

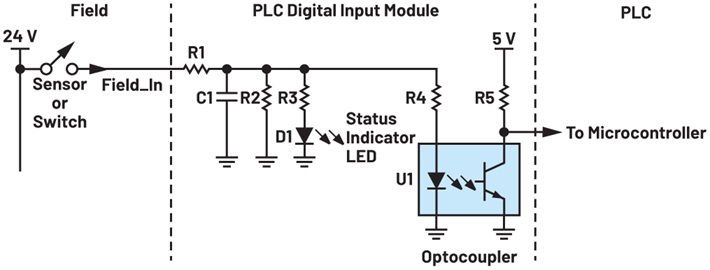

传统的分立式设计使用电阻分压器网络将24V/48V信号转换为微控制器可以使用的信号。 前端也可以使用分立式RC滤波器。 如果需要隔离,有时会使用外部光耦合器。

图1显示构建数字输入电路的一种典型的离散方法。

图1. 数字输入和输出模块的考量因素。

这种类型的设计适合一定数量的数字输入; 即每个板4到8个。 超过这个数字,这种设计很快会变得不实用。 这种分立式方案会带来各种问题,包括:

高功耗和相关的板高温点。

每个通道需要一个光耦合器。

部件过多会导致FIT率低,甚至需要更大的器件。

更重要的是,分立式设计方法意味着输入电流随输入电压呈线性增加。 假设采用一个2.2KΩ输入电阻和24V V在。 当输入为1,例如,在24V时,输入电流为11mA,相当于功耗为264mW。 8通道模块的功耗大于2W,32通道模块的功耗大于8W。 参见下方的图3:

| DI 通道数 | 估计功耗 (W) |

| 8 | 2.1 |

| 16 | 4.2 |

| 32 | 8.4 |

| 64 | 16.9 |

单从散热角度,这个分立式设计无法支持单个板上的多个通道。

集成式数字输入设计的最大优势之一在于显著降低功耗,从而减少散热。 大多数集成式数字输入器件允许可配置的输入电流限制,以显著降低功耗。

当限流值设置为2.6mA时,功耗显著降低,每个通道约为60mW。 8通道数字输入模块的额定值现在可以设置为低于0.5瓦,如下方的图4所示:

| DI 通道数 | 估计功耗(分立方法)(W) | 估计功耗(集成方法)(W) |

| 8 | 2.1 | 0.48 |

| 16 | 4.2 | 0.96 |

| 32 | 8.4 | 1.92 |

| 64 | 16.9 | 3.84 |

反对使用分立式逻辑设计的另一个原因是:有时DI模块必须支持不同类型的输入。 IEC公布的标准24V数字输入规格分为1型、2型和3型。 1型和3型通常组合使用,因为其电流和阈值限值都非常相似。 2型具有6mA限流值,要更高一些。 采用分立式方法时,可能需要重新设计,因为大部分分立值都需要更新。

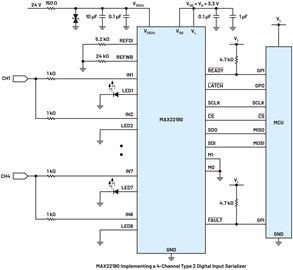

但是,集成式数字输入产品通常支持所有这三种类型。 从本质看,1型和3型一般受到集成式数字输入器件支持。 但是,为了满足2型输入最低6mA的电流要求,我们需要针对一个现场输入并联使用两个通道。 而且只调节限流值电阻。 这需要进行电路板变更,但变更很小。

图2 .采用分立式逻辑的传统数字输入设计。

例如,当前Maxim Integrated(现为ADI公司一部分)DI器件的限流值为3.5mA/通道。 所以,如图所示,我们并联使用两个通道,如果系统必须接入2型输入,则调节REFDI电阻和RIN电阻。 对于一些较新的部件,我们也可以使用引脚或通过软件来选择电流值。

要支持48V数字输入信号(不是常见要求),需要使用类似流程,必须添加一个外部电阻来调节现场一端的电压阈值。 设置此外部电阻的值,使得引脚的限流值* R +阈值满足现场一端的电压阈值规范(参见器件数据手册)。

最后,由于数字输入模块与传感器连接,因此设计必须符合可靠的工作特性要求。 当使用分立式方案时,必须仔细设计这些保护功能。 选择集成式数字输入器件时,确保根据行业规范确定以下各项:

宽输入电压范围(例如,高达40V)。

能够使用现场电源(7V至65V)。

能够承受高ESD(±15kV ESD气隙)和浪涌(一般为1KV)。

提供过电压和过温诊断也非常有用,以便MCU采取合适的操作。

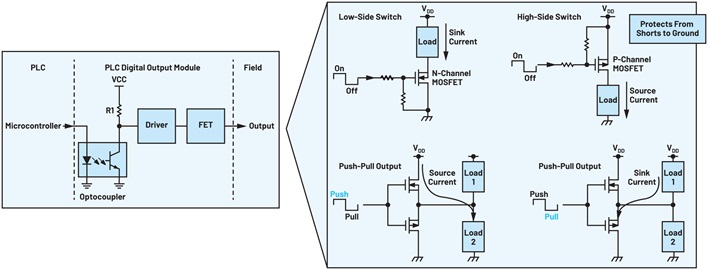

设计高通道密度数字输出模块

典型的分立式数字输出设计具有一个带驱动电路的FET,由微控制器进行驱动。 可以使用不同的方法来配置FET,以驱动微控制器。

高端负载开关的定义是:它由外部使能信号控制,并连接或断开电源与给定负载的连接。 与低端负载开关相比,高端开关为负载提供电流,而低端开关连接或断开负载的接地连接,从负载获取电流。 虽然它们都使用单个FET,但低端开关的问题在于:负载与接地之间可能短路。 高端开关保护负载,防止接地短路。 但是低端开关的实现成本更低。 有时,输出驱动器也配置为推挽开关,需要两个MOSFET。 参见下方的图6:

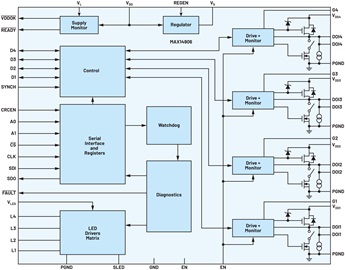

集成式DO器件可以将多个DO通道集成到单个器件中。 由于高端、低端和推挽开关使用的FET配置不同,因此可使用不同的器件来实现每种类型的输出驱动器。

图3. 使用分立式逻辑构建的数字输入模块的预估功耗。

感性负载的内置消磁

集成式数字输出器件的关键优势之一是器件本身内置感性负载消磁功能。

感性负载是任何包含线圈的器件,在通电后,通常执行一些机械工作,例如电磁阀、电机和执行器。 电流引起的磁场可以移动继电器或接触器中的开关触点,以操作电磁阀,或旋转电机的轴。 大多数情况下,工程师使用高端开关来控制感性负载,挑战在于,当开关打开,电流不再流入负载时,如何给电感放电。 不当放电导致的负面影响包括:继电器触点可能拉弧、很大的负电压尖峰损坏敏感型IC,以及产生高频噪声或EMI,进而影响系统性能。

在分立式方案中,对感性负载进行放电的最常见解决方案就是使用续流二极管。 在本电路中,当开关闭合时,二极管被反向偏置且不导电。 当开关打开时,通过电感的负电源电压会使二极管正向偏置,从而通过引导电流通过二极管的方式使存储能量衰减,直至达到稳定状态且电流为零。

对于许多应用,特别是工业行业中每个IO卡具有多个输出通道的应用,该二极管通常尺寸很大,会导致成本和设计尺寸大幅增加。

现代数字输出器件使用一种主动箝位电路在器件内实现这一功能。 例如,Maxim Integrated采用一项获取专利的安全消磁(SafeDemag™)功能,允许数字输出器件在不受电感限制的情况下安全关闭负载。

在选择数字输出器件时,需要考虑多个重要因素。 应仔细考虑数据手册中的以下规格:

查看最大连续电流额定值,并确保在需要时可以并联多个输出,以获得更高电流的驱动器。

确保输出器件能驱动多个高电流通道(超过温度范围)。 参考数据手册,确保导通电阻、电源电流和热电阻值尽可能低。

输出电流驱动精度规格也很重要。

图4. 使用集成式DI芯片的数字输入模块的预估功率节省。

要从一些超出范围的工作条件下恢复,诊断信息就非常重要。 首先,您希望获取每个输出通道的诊断信息。 其中包括温度、过电流、开路和短路。 从整体(芯片)来看,重要诊断包括热关断、VDD欠压和SPI诊断。 在集成式数字输出器件中查找部分或所有这些诊断。

可编程数字输入/输出器件

通过在IC上集成DI和DO,就能构建可配置产品。 这是一个4通道产品示例,可以配置为输入或输出。

它有一个DIO内核,这意味着可以在高端或推挽模式下将单个通道配置为DI(1/3型或2型)或数字输出。 DO上的限流值可以设置为130mA至1.2A。 内置消磁功能。 要在1/3型或2型数字输入之间切换,我们只需设置一个引脚,无需使用外部电阻。

这些器件不仅易于配置,而且坚固耐用,可在工业环境中工作。 这意味着高ESD,提供高达60V的电源电压保护和线路接地浪涌保护。

这是一个可能完全不同产品(可配置的DI/DO模块)的示例,可通过集成式方法实现。

结论

在设计高密度数字输入或输出模块时,明显可以看出,当通道密度超过一定数量时,分立式方案毫无意义。 从散热、可靠性和尺寸方面考虑,必须仔细考虑集成式器件选项。 在选择集成式DI或DO器件时,必须注意一些重要的数据要点,包括可靠的工作特性、诊断、支持多种输入-输出配置。

审核编辑:郭婷

-

传感器

+关注

关注

2550文章

51034浏览量

753039 -

驱动器

+关注

关注

52文章

8226浏览量

146245 -

电机

+关注

关注

142文章

9000浏览量

145335

发布评论请先 登录

相关推荐

工业自动化逐步向工业无线的转变发展

构建以软件为中心的下一代自动化测试系统

工业迎来数码转型 下一代智能机器会是什么模样

自适应机器人助力下一代工业自动化

使用虹科port的GOAL中间件和RENESAS RZ/T2M推动实现下一代工厂自动化

为下一代工业自动化控制器构建高通道密度数字IO模块

为下一代工业自动化控制器构建高通道密度数字IO模块

评论