01 。

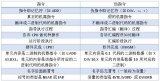

QE

英文全称是Quality Egineering,中文意思是质量工程, 它主要着重于为品质管理活动提供技术支持,如可靠性试验,检验程式的设定,检验指导书(SIP)的制定,不良品或失效模式的分析等,QE是建立、分析、完善质量技术控制的程序。

有的企业里面把QE又细分出了DQE、SQE、PQE、CQE。

02 。

DQE

全称:Design Quality Engineer,代表的是设计质量工程师, 主要是产品设计到量产前的质量管控,包括客户新项目质量对接,相关要求评估(目前是否能达到要求)。

过程工艺,出货规格,质量标准制订,控制计划拟定,(可靠性测试,物料认证,包括相关测试计划,标准,如果需要),buglist统计,项目进阶会议,推动各部门改善问题点,管理buglist,总结经验。承接试产,转交相关资料,直到量产。

03 。

SQE

全称:Supplier Quality Engineer,即供应商质量工程师。

工作流程:

1 。 对参与供应的供应商进行样品评估,并给出选定意见。

2 。 对供应商提供的原材料进行质量把控,对其中相关的质量问题需要汇报并协助厂商检查和修改。

3 。 为入货的验货部门制定检验计划,并进行一定的培训。

4 。 为供应商提供的产品进行质量方面上的打分,并参与下一个季度对新供应商的考核评分。

涉及部门:

质量部,采购部,供应链管理部,绩效管理部,IQC,跨部门项目组。

04 。

PQE

全称:Product Quality Engineer,即产品质量工程师。

工作流程:

1 。 根据项目的要求,为新产盘的研发进行新产品资料审核,给出 PFMEA报告。

2 。 审核产品QC工程图,审批产品检验标准和作业指导书,评估检验工装治具的效用及对检验员进行培训的效果。

3 。 再生产、PQC、OQC过程种负责监督分析,指出漏洞并及时处理。

4 。 对于产品的客户建议,需要负责及时审核做出反馈,并给出解决措施和审核报告。

5 。 结合上一代产品的反馈,进行下一代的试产审核,并追踪回复试产结果。

涉及部门:

质量部,研发部,产品管理部,跨部门项目组,绩效管理部。

05 。

CQE

全称:Certified Quality Engineer,即注册质量工程师。

工作流程:

1 。 负责产品的售后,分析产品质量的原理、系统及团队的动态变化,对客户、供应商,乃至培训,都需要进行追踪和汇报。

2 。 跨领域获取和分析数据,制定可行的标准和定量的方法,给出预防和校正的措施。

3 。 进行计划制定、材料选取及取样测量等工作安排,对计划和结果进行审核和报告。

涉及部门:

质量部,产品售后部,客服部,跨部门项目组。

实例说明:

在一个企业里,当有一个需要研发的新产品,首先需要SQE去和采购部门沟通配合,对前来参选的供应商进行样品评估,当材料送达企业,SQE和PQE需要对其进行质量把控、审核汇报,最后客户对产品进行反馈,CQE则扮演着售后的角色。

当然,质友们也有另外一种说法:

PQE在很多大企业里都是process QE;

CQE是customer QE;

一般分工都是DQE负责NPI;

SQE对供应商及原料;

PQE对应制程;

CQE对应客户;

当然公司规模不一样,职责定义也不一样。

- FPC

+关注

关注

67文章

935浏览量

62866 - DQE

+关注

关注

0文章

2浏览量

9181

原文标题:FPC厂的DQE、SQE、PQE都是什么?你能分得清吗?

文章出处:【微信号:FPCworld,微信公众号:FPCworld】欢迎添加关注!文章转载请注明出处。

发布评论请先登录

相关推荐

1.8432MHZ晶振和18.432M晶振,小数点千万别调皮哦

贴片电子元件与器件,你分得清吗?

清形形色色的 USB 连接器,你分得清吗?

LCD、OLED、QLED你分得清它们吗?

入了FPC企业就应有FPC人的心态

指令和伪指令分得清吗?

机器学习模型也能分得清菜系吗?

灯具的种类百科:你分得清哪些是可以调光的吗

SB接头那么多种怎么分得清

激光加工纳秒激光、皮秒激光、飞秒激光,你分得清吗?

FPC厂的DQE、SQE、PQE都是什么?你能分得清吗?

FPC厂的DQE、SQE、PQE都是什么?你能分得清吗?

评论