关键词:TIM热界面材料,散热技术,液体金属,导电材料,胶粘技术

摘要:随着高端芯片不断向微型化、集成化发展,其“热障”问题日益突显,已经成为阻碍芯片向更高性能发展的重要挑战,发展新型的高性能冷却技术迫在眉睫。基于液态金属的对流冷却技术、液态金属热界面材料以及基于低熔点金属相变材料的相变温控技术等,均在冷却能力上实现了较传统冷却技术量级上的提升,给大量面临“热障”难题的器件和装备的冷却带来了全新的解决方案。以千瓦级超级芯片为例,探讨液态金属对于突破其“热障”难题起到的关键作用,并试图推动液态金属先进冷却技术在未来超级芯片冷却领域的发展和应用。

液态金属の紹介(一)

一

液态金属の简介

液态金属是一大类室温或更高一些温度附近呈液态的金属材料。液态金属具有导热率高,导电性强,流动性好,易于实现固液相转换等诸多优势,在热控与能源、先进增材制造、生物医学以及柔性智能机器等多个领域带来了一系列颠覆性变革,是近年来学术界和产业界关注的热点。2002年,中国科学院理化技术研究所刘静原创性地提出将室温液态金属引入到高性能计算机芯片冷却当中。这里所说的液态金属,不同于传统的汞及碱金属材料,主要是指镓及其合金(如镓铟合金,镓铟锡合金等)以及铋基合金(如铋铟锡合金),是一类安全无毒的低熔点金属材料,熔点在室温附近。将室温液态金属引入民用电子器件冷却是一种观念上的巨大突破,改变了人们对于传统液态金属材料的认识,并由此开启了液态金属在消费电子高端芯片冷却领域的大门。该技术已经提出,并迅速引起了国内外学者的广泛关注,美国国家宇航局将其列为未来十大前沿研究方向之一,美国阿贡国家实验室以及欧洲原子能实验室也开展了相关原型机研制工作,美国Nanocooler公司和Aqwest LLC公司斥资数千万美元用于高性能液态金属芯片冷却技术的开发。越来越多的观点认为,液态金属开启了芯片冷却技术的全新时代。

二

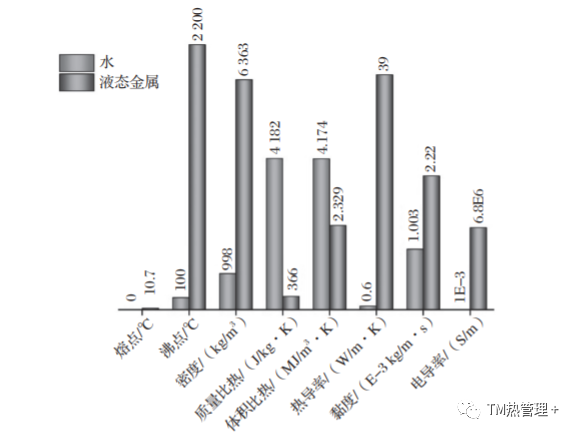

液态金属微留道冷却

基于液态金属的微小流道冷却技术被认为是一种解决高热流芯片冷却难题的有效方案。提到液态金属冷却,不得不将其与传统水冷做一个对比。这里给出两者的主要热物性对比(见图1),其中液态金属以典型的Ga68In20Sn12合金为例来说明。可以看到,液态金属占据很宽的液相工作温区,从十几摄氏度熔点到两千多摄氏度的沸点之间始终处于液态。液态金属的比热容比水低一个数量级,但是由于其密度较高,为水的6倍,因而其单位体积的比热容可以达到水的一半。流动属性方面,液态金属的黏度为0.0022 kg/(m·s),水的黏度为0.001 kg/(m·s),均拥有很好地流动性。液态金属的热导率比水高2个数量级,到达39 W/(m·K),因此其传热换热能力远高于水。此外,液态金属拥有良好的导电性,可以采用电池泵驱动技术,具有安静高效稳定的优势。

图1 液态金属(Ga68In20Sn12)与水(20 ℃)主要物性对比

图1 液态金属(Ga68In20Sn12)与水(20 ℃)主要物性对比

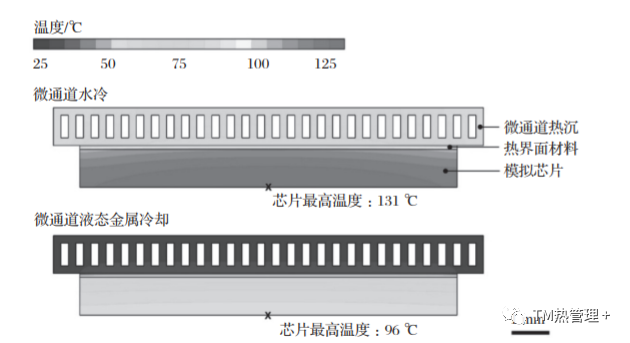

为了定量说明液态金属冷却技术在超级芯片冷却领域的优势,这里针对发热功率为500 W,大小为1 cm2的超级芯片设计了一个微流道热沉对其进行对流冷却。假定冷却工质的入口温度均为25 ℃,流量均为2 L/min。通过数值vwin 得到的2种冷却方式下芯片的温度云图,具体如图2所示。可以看到,在同等流道结构和流动条件下,采用微通道水冷时芯片的最高温度高达131 ℃,超出了其可承受范围。当使用液态金属作为冷却工质时,则可以将芯片温度有效控制在96 ℃,说明液态金属有能力应对超级芯片的极端冷却需求。

图2 液态金属微通道冷却与水冷性能对比 (热流密度:500 W/cm2,流体流量:2 L/min)

三

液态金属热界面材料

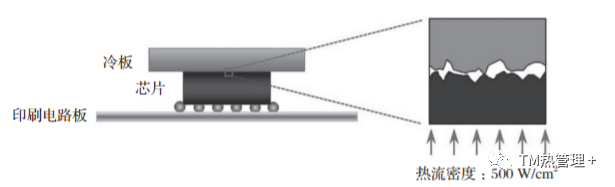

在芯片封装与冷却技术领域,还有一大类需要关注、的问题是界面热阻问题。在任意一对相互接触的固体表 、面,实际上并不是完美的贴合。在微观尺度上,两接触 、面之间实际上存在大量的空气间隙,如图3所示。空气的 、热导率仅为0.02 W/(m·K),严重阻碍了两界面之间的 、传热,接触界面之间产生较大的温差,这显然不利于降 、低芯片温度 ;特别是在热流密度较大时,界面温差效应 、将非常显著。因此,必须采取有效措施来减小界面热阻 、和界面温差。

图3 芯片与冷板之间的界面接触热阻 使用柔软的界面材料来填充两接触界面之间微小的空气间隙是减小界面热阻的有效措施。目前,市场上常用的热界面材料主要由有机硅脂制成,其最大的不足之处在于热导率较低,一般只有0.2 W/(m·K)左右,因此其导热能力也十分有限。在导热硅脂中添加高导热纳米颗粒可以提升其等效热导率,比如,添加铜或铝纳米颗粒可以使其热导率到达1 W/(m·K)左右。据文献报道,添加石墨烯类纳米材料可以使传统热界面材料的等效热导率达到6~8 W/(m·K)。

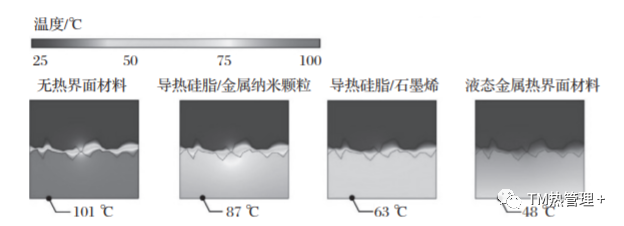

2012年,中科院理化所刘静研究员团队提出了使用镓基液态金属作为热界面材料的方法。液态金属自身就拥有很好的导热能力,比如镓的热导率高达33 W/(m·K),经过一定的氧化制成具有很好的黏附性的热界面材料时,其热导率仍然可以维持在15 W/(m·K)左右,远高于传统的硅脂材料。此外,适当的高导热纳米颗粒掺杂可以进一步获得更高性能的金属热界面材料。

在上面图2的微流道冷却模拟计算中,界面材料实际上已经默认采用了液态金属热界面材料,才使得芯片与冷板之间的界面温差得以保持在一个可以接受的范围内。为了直观地说明液态金属热界面材料相比于传统导热硅脂的优势,这里做一个简单的对比。假定芯片与冷板之间的接触界面的表面粗糙度约为100 μm,通过界面的热流密度为500 W/cm2,使用不同的热界面材料时界面附近的温度分布云图如图4所示。可以看到,当不使用界面材料时,界面两侧的温差高达76 ℃ (冷端25 ℃,热端101 ℃),远超出芯片冷却系统可以接受的范围。使用添加了金属纳米颗粒的导热膏时,可以将界面温差减小到62 ℃,但仍然较高。即使是使用石墨烯掺杂的导热硅脂,界面温差仍然高达38 ℃。而当使用液态金属热界面材料时,则可以有效地将界面温差控制在23 ℃。不难看出,使用高性能液态金属热界面材料对于改善超级芯片界面热阻至关重要。

图4 热界面材料对接触温差的改善

四

液态金属(低熔点金属)相变热缓冲技术

文中介绍的微小流道对流冷却技术是一种针对持续性发热问题的主动冷却技术,也是目前比较常见的冷却方法。事实上,并非所有的芯片冷却问题都需要进行持续性冷却。针对一些一次性或者间断性工作的芯片,采用相变热缓冲冷却技术更为经济实用。相变热缓冲冷却技术是一种被动式的冷却技术,它利用相变材料在其固液相变过程中可以吸收大量潜热而其温度保持恒定的原理来防止芯片在工作过程中过度发热。当芯片停止工作后,相变材料将吸收的热量释放到周围环境当中并发生凝固,为抵抗下一次热冲击做好准备。

此外,对于一些存在瞬时性功率波动的器件或设备,相变热缓冲技术可以作为一种辅助的温控手段。在热设计时,可以根据器件的基本热负荷来设计相应的主动冷却系统,同时配备相变温控单元,以便于在瞬时性功率波动时防止器件过热。如果不添加相变温控单元,则需要按照最高热负荷来设计相应的冷却系统,这无疑会增加其成本和复杂度。比如,可以直接将相变材料集成封装到芯片当中,以缓冲芯片由于偶尔的功率脉冲带来的热冲击。

相变热缓冲冷却技术中最核心的是相变材料,而相变传热过程则是相变材料使用过程中为关键的环节,相变传热能力的好坏直接决定了其温控性能。热导率偏低是传统的相变材料普遍存在的一个问题,石蜡类相变材料的热导率在0.1~0.3 W/(m·K)量级,无机盐类相变材料的热导率在0.4~0.6 W/(m·K)左右,低热导率严重阻碍了相变材料内部的热量传递,从而限制了其热控性能。近年来,针对这一问题,研究者们提出了一系列强化传热措施,包括热导率增强、增加传热面积和提供高导热路径,但效果仍然十分有限。

2012年,中科院理化所刘静研究员团队提出了低熔点金属类新型相变材料体系,用于芯片热冲击防护和中低温区间的热能储存,其中,芯片或电子器件的热控应用主要包括智能手机和高密度移动硬盘等间断性使用的设备。目前已经报道的低熔点金属相变材料的热导率多处在10~40 W/(m·K)量级,比传统的有机或无机相变材料高出了2个数量级,因此其相变热控能力也远优于传统材料,可以更加高效地保障电子器件温度始终处在允许的范围内,保证其工作效率、稳定性和寿命。

图5直观地展示了采用低熔点金属相变材料来应对高功率芯片瞬时热脉冲的温控效果。假定芯片初始温度为25 ℃,热脉冲功率500 W(热流密度500 W/cm2),热脉冲时间为40 ms。可以看到,当不采用相变热缓冲技术时,芯片温度会在短时间内迅速上升到148 ℃,这可能造成芯片瞬间损坏。当使用传统的有机相变材料来进行热缓冲时,由于其热导率低,热量在短时间内几乎无法进入相变材料内部,相变材料几乎形同虚设,芯片温度仍然会迅速上升到140 ℃。而当使用金属相变材料(这里使用的是镓)时,相变材料扮演了一个冷池的作用,吸收大量潜热,并将芯片温度有效控制在69 ℃。

日常生活中的电子产品,包括智能手机、移动存储设备、Pad、平板电脑、数码相机等等,均存在一定程度的间歇发热问题,低熔点金属相变材料可以有效地解决这一问题,并且可以为这些电子设备向更高的性能和更高的集成度发展提供关键的冷却技术保障。此外,对于一些环境温度高于或者低于设备或芯片允许温度范围的情形,例如深井电子设备和再入飞行器等,设备需要抵抗外界的热量或冷量,在不便于采取其他主动冷却技术的情形下,采用基于低熔点金属相变材料的相变热控技术是一个很好的解决方案,可以为电子设备提供高效、紧凑、稳定的热/冷防护。

五

结语

液态金属是近年来兴起的一大类高性能热管理材料,基于液态金属的对流冷却技术、液态金属热界面材料以及基于低熔点金属相变材料的相变温控技术等,均在冷却能力上实现了较传统冷却技术量级上的提升,为打破芯片“热障”难题提供了全新的高性能冷却技术支撑。通过模拟计算证实了液态金属在应对极端高热流冷却需求方面的优越性和不可替代性,后续将进一步开展相关的冷却系统设计和实验测试。可以预见,未来液态金属高性能冷却技术将在国防和民用高端电子设备冷却与热管理领域发挥越来越重要的作用。

来源:节能基础科学/TM热管理

作者:周宗和1 宋杨2 杨小虎3 柯志武3

1.海装驻武汉地区第三军事代表室

2. 中国船舶集团有限公司科技部

3.武汉第二 船舶设计研究所热能动力技术重点实验室

液态金属の紹介(二)

关键词:高导热TIM材料,液态金属,国产高端材料

导语:热管理器件界面层的热设计,已经成为系统热设计的关键,会直接影响器件温度、性能和使用寿命。热设计工程师需要处理热冲击下产品的的稳定性、操作便利性和综合性价比。纯金属系列的相变片,依托液体金属基材的导热特性,常温下呈液体状态可流动,具有沸点高导电性强、热导率高、可相变的特性,以及极低的界面接合厚度,已成为业界“热界面材料”顶级热性能材料解决方案之一。

一

什么是液态金属?

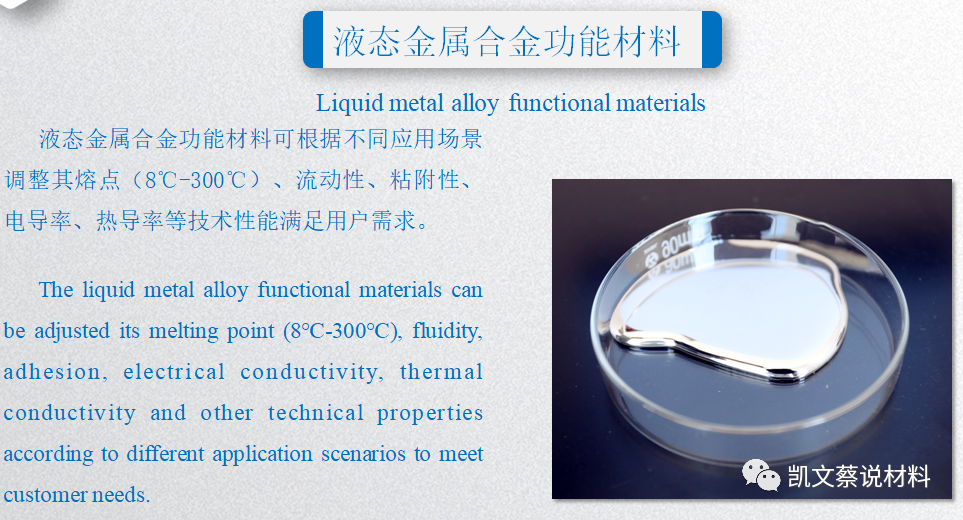

液态金属是指一种不定型、可流动液体的金属,液态金属可看作由正离子流体和自由电子气组成的混合物。液态金属成形过程及控制,液态金属充型过程的水力学特性及流动情况充型过程对铸件质量的影响很大可能造成的各种缺陷,如冷隔、浇不足、夹杂、气孔、夹砂、粘砂等缺陷,都是在液态金属充型不利的情况下产生的。正确地设计浇注系统使液态金属平稳而又合理地充满型腔,对保证铸件质量起着很重要的作用。单质中只有水银是液态金属,镓、铷、铯是低熔点金属。液态金属是一大类多金属合金功能材料,在常温、常压下呈液体状态,可流动,具有沸点高、导电性强、热导率高等特点。其制造工艺不需要高温冶炼,环保无毒,可广泛用于工业、电子、航天、医疗等领域。

Liquid metal is a large class of multi-metal alloy functionalmaterials, which is liquid state and has flowabilityat room temperatureand normal pressure. It has high boiling point, strong electrical conductivity,high thermal conductivity and other characteristics. The manufacturing processdoes not need high temperature smelting. It is environmentaland non-toxic,which can be widely used in industry, electronics, aerospace, medical and otherfields.

二

液态金属的特征

液态金属在砂型中流动时呈现出如下水力学特性:

1.粘性流体流动:液态金属是有粘性的流体。液态金属的粘性与其成分有关,在流动过程中又随液态金属温度的降低而不断增大,当液态金属中出现晶体时,液体的粘度急剧增加,其流速和流态也会发生急剧变化。

2.不稳定流动:在充型过程中液态金属温度不断降低而铸型温度不断增高,两者之间的热交换呈不稳定状态。随着液流温度下降,粘度增加,流动阻力也随之增加;加之充型过程中液流的压头增加或减少,液态金属的流速和流态也不断变化,导致液态金属在充填铸型过程中的不稳定流动。

3.多孔管中流动:由于砂型具有一定的孔隙,可以把砂型中的浇注系统和型腔看作是多孔的管道和容器。液态金属在“多孔管”中流动时,往往不能很好地贴附于管壁,此时可能将外界气体卷入液流,形成气孔或引起金属液的氧化而形成氧化夹渣。

4.紊流流动:生产实践中的测试和计算证明,液态金属在浇注系统中流动时,其雷诺数Re大于临界雷诺数Re,属于紊流流动。

三

液态金属的应用

热管理器件界面层的热设计,已经成为系统热设计的关键,会直接影响器件温度、性能和使用寿命。热设计工程师需要处理热冲击下产品的的稳定性、操作便利性和综合性价比。纯金属系列的相变片,依托液体金属基材的导热特性,常温下呈液体状态,可流动,具有沸点高、导电性强、热导率高、可相变的特性,以及极低的界面接合厚度,已经成为业界“热界面材料”顶级热性能材料解决方案之一。液态金属是一大类多金属合金功能材料,在常温、常压下呈液体状态,可流动,具有沸点高、导电性强、热导率高等特点。其制造工艺不需要高温冶炼,环保无毒,可广泛用于工业、电子、航天、医疗等领域。

高端游戏机;

服务器;

电竞笔记本电脑;

路由器;

汽车大灯;

车载电子;

通信基站等......

-

材料

+关注

关注

3文章

1220浏览量

27270 -

Tim

+关注

关注

0文章

81浏览量

17893

发布评论请先 登录

相关推荐

二极管的热管理与散热技术

soc设计中的热管理技巧

液态金属天线应用领域

大功率晶闸管模块的热管理与散热解决方案

新能源汽车几种常见的电池热管理技术介绍

电池热管理系统的冷却方式有哪些?

液态金属镓的罐装与包装过程正面临着从传统向智能化转型

EV电动汽车热管理系统研究及二维氮化硼材料导热方案

新能源电池包的热管理系统材料有哪些

电池模组的热管理系统是如何设计的,有哪些高效的热管理方案?

单束热管的电池热管理模组低温预热特性研究

TIM液态金属的热管理技术及应用

TIM液态金属的热管理技术及应用

评论