汽车灯具制造中,前灯与后灯的装配工艺是不相同的,这与前灯与后灯各自选材上不同而形成工艺上的差异。本文以前灯和后灯的选材为基点,讲述前灯与后灯的制造装配工艺。描述了前灯的黏接工艺和后灯的热封工艺,并对两种工艺中情况结合案例做了分析。同时对灯具激光焊接做了一定的介绍,激光焊接都能用于前灯与后灯的装配工艺的需要,将是灯具装配工艺的发展趋势。

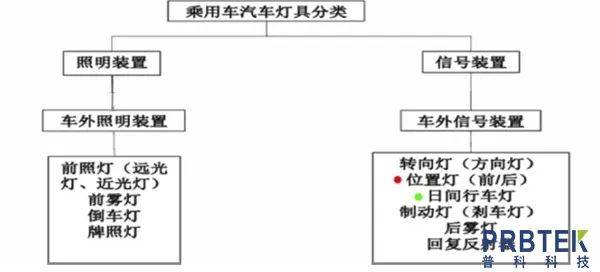

汽车车灯是汽车的一个必不可缺的组成部分,车灯是汽车的“眼睛”,它有两种功能,一种是照明,一种是装饰。特别是装饰功能是车灯造型的一部分,随着车灯光源的演变,在车灯外观造型方面也跟着汽车车身造型整体化的发展,在车身造型中起到重要作用。目前汽车车灯正逐步向全塑料化发展,特别车灯前灯与后灯装配链接有着既然的不同的工艺,本文将前灯后后灯装配连接工艺做个分享。

汽车车灯的基本概况

1.1车灯塑料化趋势

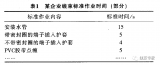

20世纪80年代,受能源危机的影响,日本对汽车功能等进行改良。提出车灯选用注塑材料制作,适合于灯具大型注塑件的制造工艺,极大地降低了手工制作成本,使车灯自动化生产效益进一步提高。一个车型有很多的车灯,车灯可以分为前灯、后灯、转向灯、雾灯、行车(位置)灯、牌照灯、内外装饰灯等,车灯在车辆安全行驶的过程中起了重要的作用。车灯生产经过这些年的发展,塑料化应用程度已经趋于96%以上,除个别导电金属结构件与电线,链接螺钉,灯泡外,基本上都进行塑化加工,形成了全塑灯具[4]。

目前工程塑料在车灯领域应用已具有优越性,广泛性和普及性。目前在灯具装配中具有代表性的装配案例当属前灯和后灯。

1.2前灯和后灯的基本概况

前灯也称前大灯。前灯一般由远光灯、近光灯、转向灯和行车灯等组合而成,也称前灯组合。有一些车型行车灯为独立设置,目前大多数的车型的前雾灯是独立设置的。后灯也称尾灯。后灯由倒车灯、刹车灯、转向灯、雾灯和行车灯等组合而成,也称后灯组合。目前车灯技术的发展较快,无论是前灯还是还是后灯,其外形结构是由灯体与配光镜(灯罩)组合而成,在这样的组合体内安装所需的配件和灯光源等,组成最后的灯具。由于前灯和后灯的功能要求不同,对灯具选材有着不同,导致出前灯和后灯装配工艺不同的情况。

灯具装配工艺

2.1前灯装配工艺

目前前灯的灯体由改性聚丙烯材料制作,配光镜(灯罩)材料由聚碳酸酯(PC)材料制作。聚丙烯属于结晶型材料,聚碳酸酯属于非结晶型材料,这两种材料在分子结构和性能有着较大地差异。灯体所用改性PP型号为PP-T20或PP-T40,其以共聚PP为底料,T20,T40分别表示滑石粉的20%,40%的含量,滑石粉主要成分是一种含水的硅酸镁,理论上的化学式为3Mg·4SiO2·H2O。随产地不同,其组成亦有所不同,塑料改性其粒径根据用途和塑料品种的不同可从300目到3000目不等[5]。采用滑石粉改性是改善PP的缺点的有效方法,增加改性材料的热变形温度,成型收缩率减少,改性材料的弯曲模量逐步增加,具有高刚性、高耐热性、高硬度和较好的流动性、收缩小、耐冲强度等[6]。同时改性PP的电绝缘性和耐化学腐蚀性强,耐疲劳性好,在通用塑料中它的力学性能和耐热性最高,相对于其他塑料来说,价格优势明显。也有以共聚聚丙烯材料为底料,使用玻纤进行改性,主要用于前雾灯灯体制作。

聚碳酸酯具有机械强度高、使用温度范围广、电绝缘性能好、尺寸稳定性好、透明性好等特点被广泛使用于车灯配光镜和其他零部件。PC用于配光镜(灯罩)替代了原来玻璃灯罩,PC灯罩具有玻璃透明、不易变色的特点,使用PC的抗冲击强度比玻璃高250倍,比聚甲基丙烯酸甲酯玻璃板材高30倍[7],重量比玻璃的轻得多。前灯配光镜选用光学性PC透光率在90%以上。由于PC的耐磨性和耐候性比较差,用做配光镜(灯罩)必须经过UV和超硬涂膜后能提高表面硬度、耐磨性和耐候性。

由灯罩和灯体通过采用黏胶黏接式进行装配[8]。黏胶使用的热熔胶由SIS(苯乙烯-异戊二烯-苯乙烯共聚物)树脂,增黏树脂,EVA,钛白粉,增塑剂,色母料等加热熔化后制成[9],热熔胶对黏接的要求不同,内在的比例可需要调整,其基本成分不变。案例中微车前照灯使用热熔胶牌号:HX-74GBA灰色,与灯体颜色保持一致。热熔胶的颜色目前使用的较多的黑色与灰色,前灯灯体颜色以黑色为多。

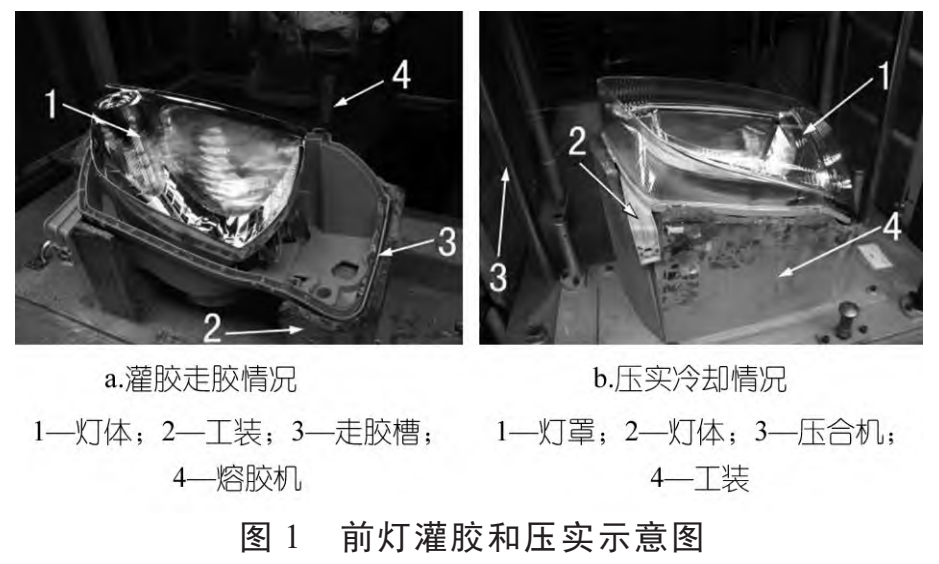

其基本工艺:热熔胶经过溶胶机(设置温度180~190℃)溶化后进入溶胶头,溶胶头的动作由电脑控制着,根据灯体上灌胶槽走向调整到位,对溶胶量用电子秤进行确认,溶胶头走胶动作、时高时低和走胶速度等都有电脑进行调整后,一般要进行2~4件走胶试验进行过程确认。生产时,员工操作将灯体放平在工装里,启动开关,溶胶头开始灌胶,走胶速度4m/min。灌胶完(如1所示),再进入下工序,用灯罩进行压入灯体中,进行压实和冷却,其工作压力0.4~0.5MPa,压实和冷却时间10s,装配其他零件后进行密封试验和调光过程。为了保证溶胶与灯体的黏合性,避免注塑中使用脱模剂的因素,现在增加一般在溶胶前,增加一道火焰处理工序,在灌胶槽上用火焰处理一次,确保溶胶的黏合性,火焰处理工序由机械手按指令操作。

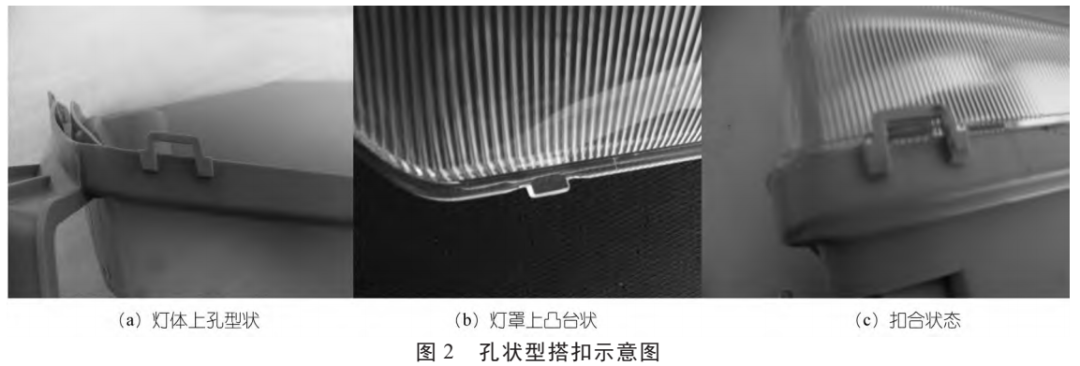

热熔胶起到密封和黏接作用,其耐热性和黏接强度较低,遇到气候或者环境变化较大时热熔胶会发生松弛或膨胀,导致黏接强度降低,容易造成局部漏气,影响整灯的气密要求。一般在整个灯体周围设置必要的孔状型和灯罩上的搭扣,限制热熔胶膨胀带来的不利因素,如图2所示。

用灯罩压入灯体中时,灯罩上凸台状在下压力的作用下,将灯体上孔型状上边缘挤开,灯罩上凸台状直接装入灯体上孔型里,一般一个灯体周围有6~8个搭扣,都是防止热熔胶的膨胀,应在装配后型孔与凸台之间不允许留有空隙的,否则给膨胀留有了余地。本案例中前照灯上设置了六个搭扣结构。在有的灯体与灯罩配合时,扣合的距离相处较远时,为了防止热熔胶膨胀造成局部漏气的情况,也是设置用自攻螺钉结构加以固定。如图3中带颜色所示位置均用自攻螺钉穿过灯罩固定在灯体上。

这里顺便介绍前雾灯情况。本案灯罩由玻璃制作,灯体是PP加玻纤改性材料制作,灯罩和灯体采用黏胶黏接式进行装配。使用单组份室温硫化硅橡胶;溶胶牌号:WR7218黑色。灌胶操作工艺同上述前照灯一样,只是将玻璃灯罩压入在灯体内,进行压实。经过24h的固化后才能进行气密检查。采用金属搭扣固定在灯罩与灯体之间,防止冷胶在固化过程中异常变化(如图4所示)。用金属搭扣同上述的前照灯搭扣原理是一样的,本案前雾灯用了三个金属搭扣就可以了。

在采用黏胶黏接工艺中,对灯体的生产过程中禁止使用脱模剂和一切带油迹物品,遇到灯体上油迹时,溶胶与灯体没有黏附住,影响灯具的气密性,黏胶是忌油迹的。

2.2后灯装配工艺

目前后灯的配光镜(灯罩)材料由PMMA(聚甲基丙烯酸甲脂,俗称亚克力或有机玻璃)制作,而后灯灯体一般是以ABS或者以ABS+PC合金材料制作为主,还有用ASA和PP改性材料制作。PMMA是一种晶莹透明的非结晶性塑料,PMMA除了有较好地机械性能外,常温下坚固而刚硬,透光率≥92%,在室外使用10年后仅降至89%,长时间暴露在室外仍维持不变形,具有耐候性好、力学强度高、注塑加工性能好等优良特性,能耐多种常见化学品(如酸、碱、盐等)腐蚀,用于光学透明制品和后灯外配光镜和车内氛围灯的光导材料。

ABS是丙烯腈-丁二烯-苯乙烯组成的三元共聚物,简称ABS。在车灯领域,ABS一般是与PC材料进行改性后使用,兼顾两种材料各自的优点,也可根据使用温度和冲击性能来调节ABS和PC各自含量比例,做成PC/ABS合金材料。ABS、ASA、PC/ABS合金一般用于后灯等体等。

目前,后灯灯体与配光镜装配连接工艺以热板焊接为主。热板焊接也称为热封焊接,是一种最简单的塑料焊接技术,起初是用在蓄电池热封焊接中。在焊接过程中,要求将两个塑件封接成为一整体。一般使用热封机进行操作。热封机就是利用外界的各种条件(如加热方式等)使被焊接两个塑件的连接面分边加热,封口部位受热变为黏流状态,使连接面上形成一层熔化层,加压使之黏接,并借助一定压力和时间,使两者塑料之间熔合为一体,冷却后具有一定强度和密封性能,保证热封后在使用过程中能承受一定的外力,不开裂、泄漏、达到热封的目的。

热板焊接同类热塑性塑料,对加热板的温度控制一致比较容易;对不同类型的塑料焊接时,两塑料之间温度有差异的影响,对加热板的制造和加工增加了一定的难度。焊接过程中,一般需要工装夹具,也称为热封模具。热封模具主要为两个塑件的分边固定和做上下运动,加热板做前进和后退运动,保证塑件之间焊接质量,如图5所示。

本案例中后灯组合:灯罩由PMMA材料制作,灯体由ABS材料制作,表面作镀铝处理,增加其反射作用。采用热板焊接式连接灯罩和灯体,其基本工艺如下:灯罩加热温度380±10℃,灯体加热温度220±10℃,由于加热板上下温度不一样,中间有隔热装置,需要分别用热电偶控制。配光镜放在上模上,有5只皮碗的吸附力吸住配光镜;灯体放在下模上,下模由气动构件把灯体固定着;加热板向前进,到位后,上模和加热板一起下行压到下模的灯体上,开始施压加烫,一般加烫时间15~18s,上下加烫由位置设置的;加烫时间完后,上模和加热板上升,加热板即向后退到位,上模带着配光镜快速压在灯体上,一般保压冷却时间10s,设备工作气压为0.5~0.7MPa;最后上模上提,全部泄压,取出整灯。热板焊接后灯具上有了内应力,需要做回火处理,一般是70℃,时间是1h。

2.3激光焊接应用

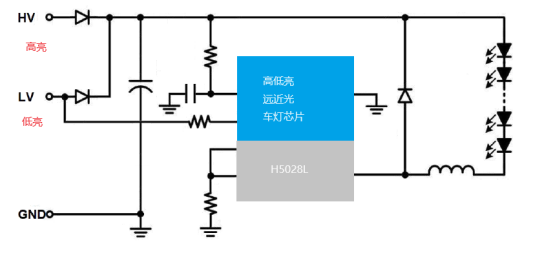

最近几年中,激光焊接应用到车灯领域,起初是在后灯上应用,现在已经逐步应用到前灯上了(如图6所示)。激光焊接对灯体与灯罩产品的零件状态一致性要求比较严格。灯体与灯罩产品一致性包括尺寸,变形,焊筋等,激光焊零件状态一致,只要激光焊机工艺调整好了,后面基本不需要调设备的焊接工艺参数,相对来说效率较高。车灯领域的激光焊接焊接的对象为树脂,其他原理与车身焊接相同。它是将待焊接的两个或多个树脂部件通过激光产生的热能使树脂部件熔化并完全黏合的技术,以此实现车灯的良好密封性。其步骤分为:①将待焊接的两个部件通过治具夹具固定。②上下治具闭合,将部件夹紧在一起,然后以近红外线激光NIR(波长810~1064nm),透射过第一个部件,然后被第二个部件吸收所,所吸收的近红外线激光化为热能,将两个部件的接触表面熔化,形成焊接区。③施加压力,使焊接区牢固[10]。激光焊接塑料的方法为2种,一种是利用远红外CO2激光焊接塑料--非接触激光焊接(简称NCLW);另一种是利用近红外激光焊接热塑性塑料--透过激光塑料焊接(简称TTLE)[11]。目前使用较广泛的是透过激光塑料焊接。

车灯激光焊接设备的投入比一般焊接设备投入较大,在应用过程中还要导入FMEA(设计潜在失效模式)的思想,相应分析出会产生影响产品质量的潜在隐患,导致车灯机能不良甚至有发生交通事故的可能,提供了几种在设计阶段保证产品质量的分析方式,以及在试做以及量产后对品质进行管理的常用方法。这对现场工艺人员和操作人员具备较好地操作技能等,目前车灯激光焊接技术只是在一些规模较大地公司部分应用,并不是全面推广,车灯激光焊接技术全面推广还需要一段时间。

-

车灯

+关注

关注

1文章

203浏览量

16569

发布评论请先 登录

相关推荐

汽车车尾灯气密性检测仪常见故障及解决方法

2024ALE车灯展ROHM产品介绍

极海正式发布首款GALT61120汽车前灯LED矩阵控制芯片, 引领汽车照明智能未来

TIDA-020029-用于后灯的汽车数字接口 LED 驱动 PCB layout 设计

汽车线束流水线装配工序中的生产工艺制作

12V-80V车灯芯片都有哪些?

如何对车灯气密性检测、密封不合格进行分辨

TCP2020示波器探头在汽车灯具测试上的应用

激光焊接在汽车车身制造中的工艺应用

汽车车灯前灯与后灯装配工艺介绍

汽车车灯前灯与后灯装配工艺介绍

评论