亿佰特 物联网应用专家

PCB设计简单来看就是将各种器件连接起来让器件正常的互不影响的工作从而完成相应的功能而不互相干扰,是整个产品的基础,决定了产品的可制造性,运行的稳定性。PCB设计初期就需要注意器件布局、层叠的规划、电源的分割等等。布线时需要注意高速信号的走线宽度,以及参考地的距离等。

本文旨在抛砖引玉,简要讨论PCB设计过程中可能遇到的一些问题,因为生产工艺的进步和信号速率越来越高,很多东西只适用于当下。PCB设计主要需要注意以下几方面:1.制造工艺要求,板厂的制造能力,PCB板可制造性设计2.电源的布局走线3.传输线设计4.EMC5.时钟设计可制造性上可以从PCB板制作、器件的装贴、后续的维修等方面来看。

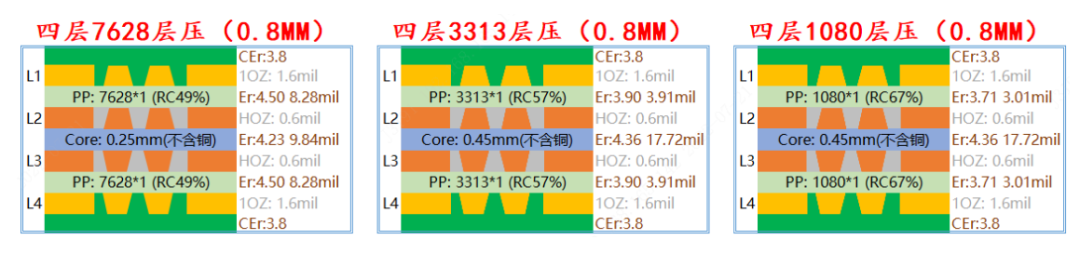

PCB制作最常遇到的问题就是该用几层板、多少的线宽、间距多少、过孔多大、板厚多少,从最简单的单面板、双面、四层,到后面的20层板,一般为了控制成本多用双面和四层,双面板是PP片的正反面铺上铜皮,表层喷上阻焊油墨。

阻抗控制

影响PCB走线的阻抗的因素主要有铜线的宽度、铜线的厚度、介质的介电常数、介质的厚度、焊盘的厚度、地线的路径、走线周边的走线等。

因为每个工厂的材料参数、线路补偿和蚀刻电镀的药水都有差异。把阻抗交给PCB厂家调配更靠谱,我们只需要了解到板厚和线宽线距会影响到阻抗,在设计时做到心里有数。一般两层板都是绿色油墨,一是为了保护眼睛:生产维修人员需要长时间盯着PCB板,绿色油墨相比于其他颜色对眼睛的刺激更小,不容易疲劳,于是打板大多是用绿色油墨,PCB厂商使用的多了绿色油墨的成本相比其他油墨采购成本就下来了;同时绿色油墨相比于黑色油墨线路更明显,更方便工作人员检修。对简单低速板而言,两层板是最经济合适的选择。相应的,对复杂的高速板,一般就从四层板开始了。

四层板是能做阻抗的最小板层数。(一般单数层板厂只是在多层板中空着一层不用)高速PCB需要注意对信号线做阻抗控制,高速信号线没做好阻抗匹配可能会造成信号的反射、损耗、变形等,导致电路性能不理想甚至不能实现需要的功能。高速PCB布线中,一般把数字信号的走线阻抗设计为50欧姆,这是个大约的数字。一般规定同轴电缆基带50欧姆。

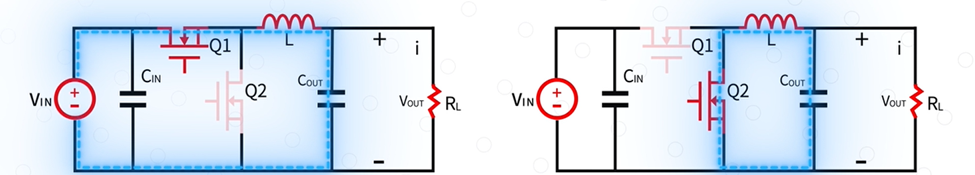

电源设计

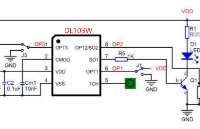

电源线是EMI 出入电路的重要途径。通过电源线,外界的干扰可以传入内部电路,影响RF电路指标。电源线要靠近地线放置。电源电路不管形式有多复杂,其大电流环路都要尽可能小。电源线的输入输出不能相互交叉。为了防止不同单元通过电源线产生干扰,布线时注意电源线之间应相互隔离,电源线与其它强干扰线(如CLK)用地线隔离。减少不同电源之间的干扰,不同电源层在空间上要避免重叠。以四层板为例,通常情况下电路板的顶层用来放置元器件和RF引线,第二层作为系统地,第三层放置电源线,第四层则可以放置任何信号线。

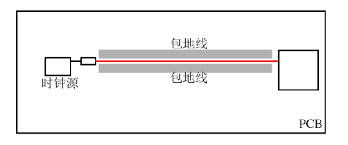

时钟走线

时钟走线原则:在紧邻时钟走线层安排完整的映像平面层,减小走线的长度并进行阻抗控制。时钟线最好不要跨层走线。

时钟线一定要走带状线,并且走在多层PCB板的内层。如果一定要走外层,也只能走微带线。时钟线走内层能保证完整的映像平面,它可以提供一个低阻抗射频传输路径,并产生磁通量,以抵消它们的电源传输线的磁通量,电源传输线距返回路径越近,消磁就越好。由于增强了消磁能力,高密PCB板的每个完整平面映像层可提供6-8dB的抑制。

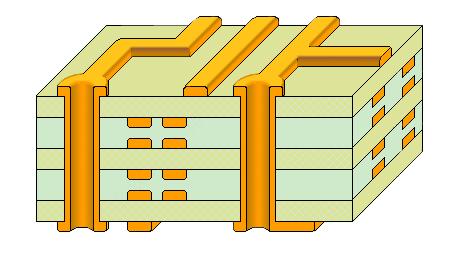

过孔设计

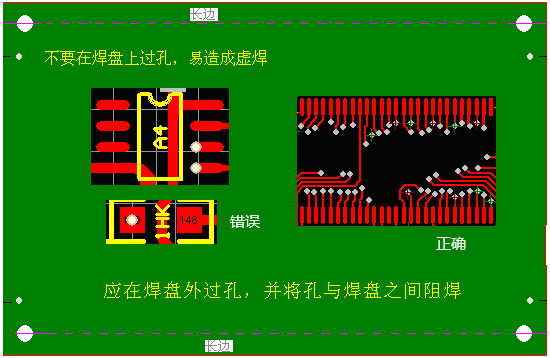

在多层板的走线中,为了避免信号线产生不必要的交叉就会使用到过孔。需要注意的是过孔最好不要打在焊盘上,不然容易引起漏锡虚焊。

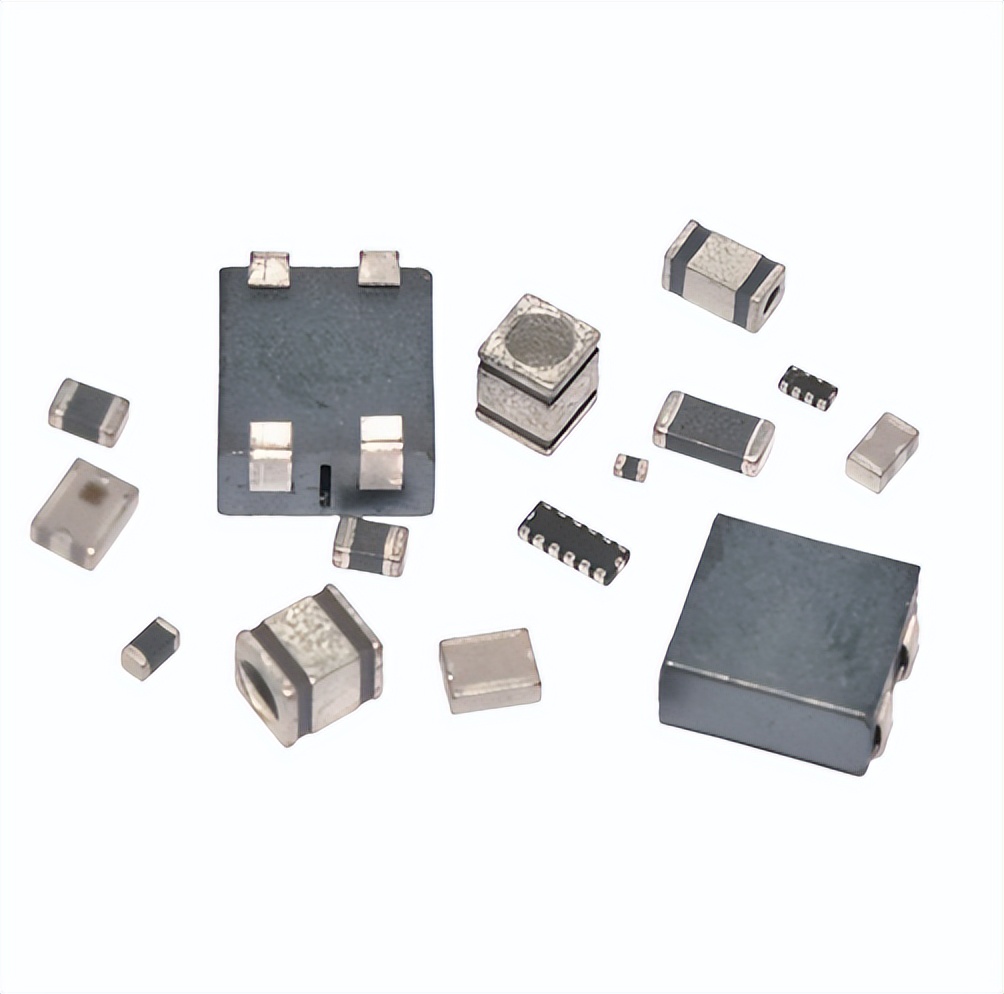

过孔越小其寄生电容越小,在板上所占用的空间也就越小,但同时过孔越小其加工工艺要求越高,增加了加工成本;另一方面过孔越小其所能承载的电流也就越小,在设计电源时常采用多个大过孔的方式来增加其过电流的能力,一般双面板采用0.3mm(内径)/0.5mm(外径)的过孔,四层板采用0.2mm(内径)/0.3mm(外径)。

铺铜厚度

PCB的线宽间距和铺铜厚度有一定的关系,我们的板子一般多用1OZ,在需要过大电流时才考虑2OZ,或者开窗上锡来增加过流能力。铺铜1OZ时的双面板的线宽间距0.127/0.127mm(5mil/5mil),多层板:0.09/0.09mm(3.5mil/3.5mil),铺铜2OZ时的双面及多层板线宽间距0.2/0.2mm(8mil/8mil)。PCB制造工艺并非一成不变,随着板厂技术升级和信号速率的提高,有可能现在适用的规则在将来变得不适用,作为一个合格的工程师,需要不断学习,了解前沿技术方向,才能与时俱进。

-

PCB设计

+关注

关注

394文章

4683浏览量

85545

发布评论请先 登录

相关推荐

CC13xx/CC26xx硬件配置和PCB设计注意事项

Buck电路中PCB layout布局设计和注意事项

【干货】全是细节!PCB设计注意事项

【干货】全是细节!PCB设计注意事项

评论