汽车行业中,以轻质合金材料代替钢材料已成为当代轿车的主要制造原料。在汽车生产线上,常采用点焊的方法对铝合金材质进行连接。点焊是电阻焊的一种,电阻焊接是通过焊接设备的电极施加压力并在接通电源时,在工件接触点及邻近区域产生电阻热加热工件,在外力作用下完成工件的联结。点焊比其他焊接方法,比较擅长于薄板焊接领域,更适合运用于工业机器人的自动化生产。

点焊操作灵活性好、可靠性强且生产效率高,其焊接接头常见形貌。缺点是焊接过程需提供大电流,易出现工件表面热变形严重等焊接异常现象。同时,耗能大,电极寿命短,工作环境差,点焊过程有飞溅,焊接接头质量不稳,焊接接头易出现软化严重、强度系数低等问题。在金属的表面,可能会出现难熔的氧化膜而在焊接处出现裂纹、夹渣气孔、未熔合等缺陷。因此,对焊接接头进行必要的检验是保证焊接质量的重要措施,焊接质量的检验通常采用以下方法:

— 破坏性检测技术—

破坏性检测主要用于样品板的焊接质量检测。> 焊接试板的检验主要采取撕裂法、剪切法、扭力法以及金相法(剪切力、剥离拉力、扭力、观察和焊接金属组织)。> 金相法是经过取样、镶嵌、磨光、抛光、使用4%的硝酸酒精溶液化学腐蚀后得到金属内部的显微组织的一种方法。通过观察其内部组织,可以清楚地观察到焊核直径、焊透率及内部缺陷。

破坏性检测成本较高,需要人工操作,且对样品造成损伤,仅能以小样本为代表做采样检测,因此无损检测更为业界所接受。

— 无损探伤技术—

隐藏在焊点内部的夹渣、气孔、裂纹等缺陷的检验,目前使用最普遍的是采用X射线检验以及超声波探伤。> X射线检测是利用X射线对焊接位置照相,根据底片影像来判断内部有无缺陷、缺陷多少和类型,再根据产品技术要求评定焊接是否合格。> 超声检测则由探头发出超声信号,传到金属中,当超声波束传到金属与空气界面时,它就折射而通过焊点。如果焊点中有缺陷,超声波束就反射到探头而被接受,这时荧光屏上就出现了反射波。根据这些反射波与正常波比较、鉴别,就可以确定缺陷的大小及位置。 现有无损探伤技术存在一个明显问题,即无法满足工业对自动化在线检测的需求。射线检测具有良好的穿透性,但是具有电离辐射对人体有害,另外通常也需要将检测产品放置在射线设备处去单独检测;超声探伤操作简单,无辐射,需要具有经验的专业人员去操作评估,接触式的工作模式需要使用耦合剂,难于实现自动化测量。

现有无损探伤技术存在一个明显问题,即无法满足工业对自动化在线检测的需求。射线检测具有良好的穿透性,但是具有电离辐射对人体有害,另外通常也需要将检测产品放置在射线设备处去单独检测;超声探伤操作简单,无辐射,需要具有经验的专业人员去操作评估,接触式的工作模式需要使用耦合剂,难于实现自动化测量。

虹科非接触超声检测方案

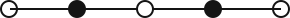

虹科非接触超声技术的实现离不开专利的光学麦克风技术。作为一款新型的超声探测器,由其中声压波由微型Fabry-Pérot标准具纯光学检测。该标准具是由两个平行的毫米大小的半透明镜形成的小型干涉腔,通过感应腔体本身的声音传播介质的折射率的微小变化来工作。

虹科非接触超声技术的实现离不开专利的光学麦克风技术。作为一款新型的超声探测器,由其中声压波由微型Fabry-Pérot标准具纯光学检测。该标准具是由两个平行的毫米大小的半透明镜形成的小型干涉腔,通过感应腔体本身的声音传播介质的折射率的微小变化来工作。

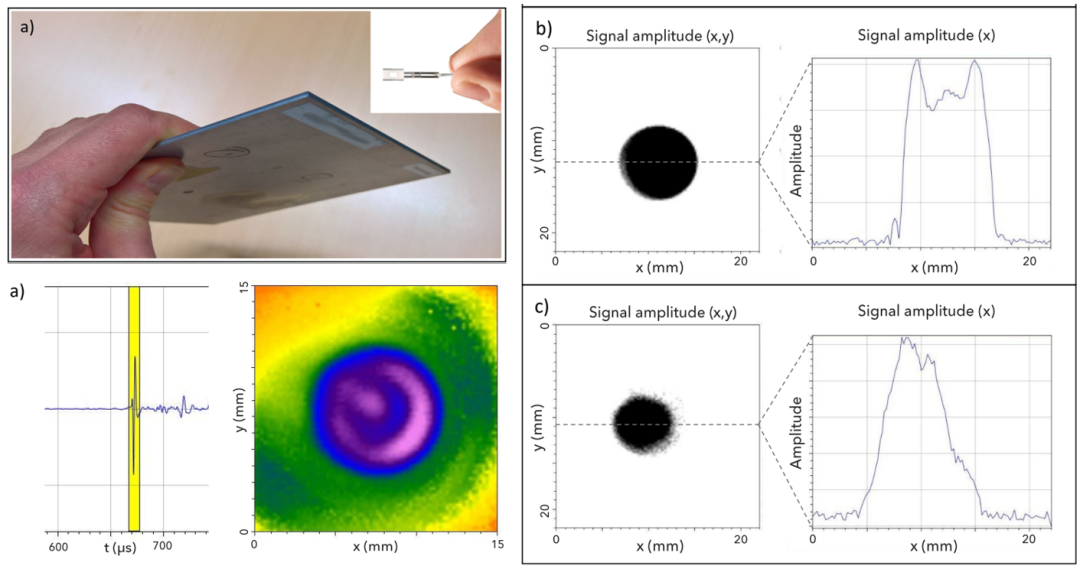

当光学麦克风与高频激光组合而成,同时结合扫描系统与专业的成像软件,即可组成虹科非接触超声检测系统——LEA系统。具体原理如下:高频激光作用于车身表面由热弹效应产生超声信号,超声在焊点位置内部传播并携带缺陷信息;采用专利的光学麦克风作为超声探测器,将这些细微变化转化为声音的测量电信号并传给分析控制单元进行声场信号评估,扫描得到被测物内部缺陷的图像。 针对于汽车点焊检测,虹科提供机械臂集成的自动化检测方案,其探头集成了光学麦克风与激光,从而实现同侧反射式的测量。良好的焊接质量超声在两层间分离传播,而劣质的焊接会使超声信号只在上层传播,两者探测到的超声信号振幅有区别,从而实现点焊质量的区分。虹科点焊检测方法与其他方法有着根本的不同:它工作在几毫米距离处,不与车身表面接触,这种方法从一开始就被设计用来进行机器人集成的自动化检测。激光超声的方法具有一个根本性优势:它可以工作在几毫米错位公差范围内,这是其他技术无法实现的。因此,虹科点焊检测系统是工业机器人在实际生产环境中的最佳匹配。与最先进的手工检测相比,这种全自动高速解决方案降低了10倍的检测成本。> 检测成本减少10倍> 检测时间:每个焊点5s> 吞吐量:一天8000个焊点> 测量精度:优于300um> 定位误差容忍度:5mm> 对不均匀表面的鲁棒性

针对于汽车点焊检测,虹科提供机械臂集成的自动化检测方案,其探头集成了光学麦克风与激光,从而实现同侧反射式的测量。良好的焊接质量超声在两层间分离传播,而劣质的焊接会使超声信号只在上层传播,两者探测到的超声信号振幅有区别,从而实现点焊质量的区分。虹科点焊检测方法与其他方法有着根本的不同:它工作在几毫米距离处,不与车身表面接触,这种方法从一开始就被设计用来进行机器人集成的自动化检测。激光超声的方法具有一个根本性优势:它可以工作在几毫米错位公差范围内,这是其他技术无法实现的。因此,虹科点焊检测系统是工业机器人在实际生产环境中的最佳匹配。与最先进的手工检测相比,这种全自动高速解决方案降低了10倍的检测成本。> 检测成本减少10倍> 检测时间:每个焊点5s> 吞吐量:一天8000个焊点> 测量精度:优于300um> 定位误差容忍度:5mm> 对不均匀表面的鲁棒性

汽车点焊应用实例

虹科LEA系统可成熟应用于汽车点焊的在线检测现场,与机械臂集成,检测多个焊点的质量。

虹科LEA系统可成熟应用于汽车点焊的在线检测现场,与机械臂集成,检测多个焊点的质量。 针对其焊点检测效果,保时捷利用LEA系统对部分焊接试样做了检测。由两片尺寸为20cm×20cm,厚度为1mm的钢板组成,通过一些质量和表面光洁度不同的点焊连接。通过同侧检测与穿透检测的模式,并结合声信号分析,可以良好区分OK与OKN的焊点,实现点焊质量的非接触式检测。

针对其焊点检测效果,保时捷利用LEA系统对部分焊接试样做了检测。由两片尺寸为20cm×20cm,厚度为1mm的钢板组成,通过一些质量和表面光洁度不同的点焊连接。通过同侧检测与穿透检测的模式,并结合声信号分析,可以良好区分OK与OKN的焊点,实现点焊质量的非接触式检测。

-

检测

+关注

关注

5文章

4480浏览量

91439 -

自动化

+关注

关注

29文章

5562浏览量

79239 -

汽车

+关注

关注

13文章

3493浏览量

37250

发布评论请先 登录

相关推荐

智能化点焊电源在工业自动化生产中的应用探索

单节自动点焊机:高效精准,引领电池制造新纪元|比斯特自动化

比斯特自动化|精密气动点焊机:高效稳定,智能焊接,引领制造业新未来

虹科展会丨再赴工博之约,来看虹科玩转自动化科技!

虹科案例 | 非接触超声——汽车点焊质量在线自动化检测

虹科案例 | 非接触超声——汽车点焊质量在线自动化检测

评论