工程师在调试设备时,一定遇到过这种情况:自动化设备在运行时,由于某一个信号没有收到而导致报警或者停止等待,一旦信号收到后立即动作,这种就是PLC有安全程序的漏洞,该情况存在安全隐患很容易发生安全事故。

接下来,电子技术控向大家分享一下我觉得相对安全的PLC程序设计流程:

标准流程图

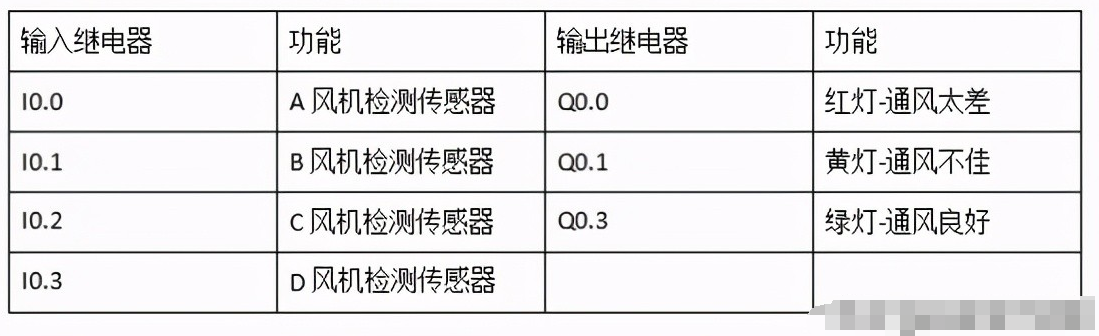

1.设备报警

信号灯亮红灯&蜂鸣器响,提醒员工设备报警。以下举例说明:

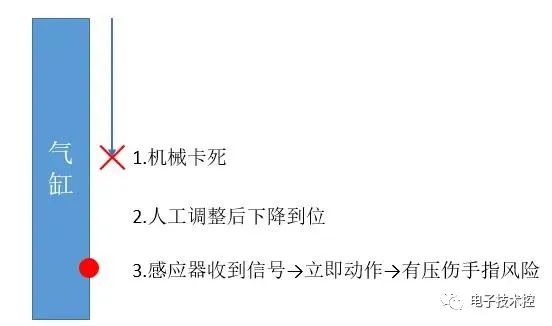

例如:气缸下降不到位报警

2.设备停机

停止自动化设备相关联的所有动作,确保人工在安全状态下进行故障处理。

3.处理故障

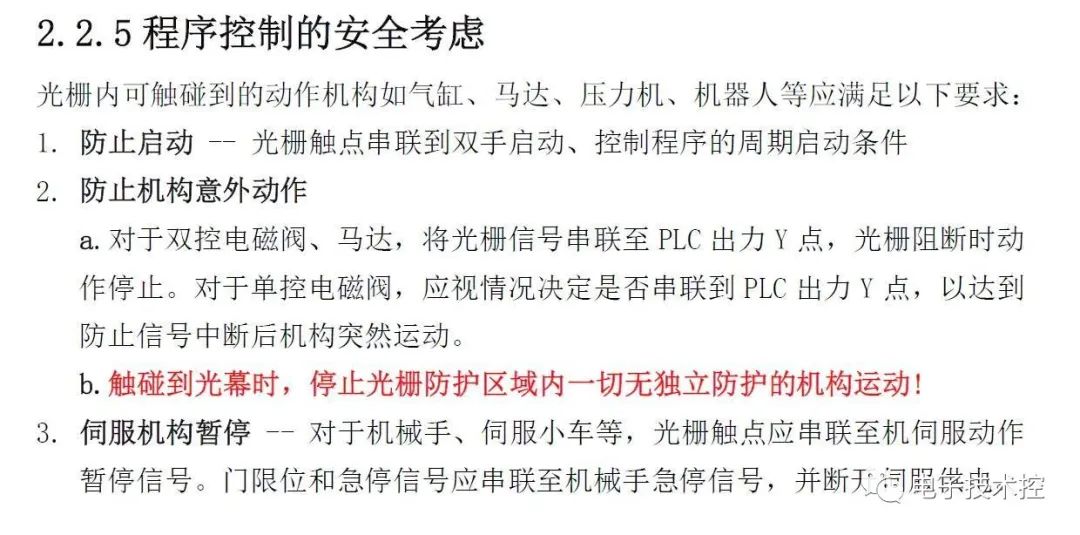

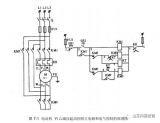

人工处理故障的同时有光幕&安全插销等安装装置保护,确保程序不会误动作。

光幕安全程序设计

4.复位报警

处理故障必要时可以拍下急停,故障报警处理完成后才可以复位报警,程序设计切不可直接复位启动。

5.点击启动

故障处理完成后报警已经复位,在自动模式下再次点击启动按钮。

6.正常运行

点击启动按钮后,设备恢复到正常运行状态继续动作,或者回到初始原点位置后开始新的周期运行。

审核编辑:汤梓红

-

plc

+关注

关注

5010文章

13271浏览量

463029 -

自动化

+关注

关注

29文章

5562浏览量

79239 -

程序

+关注

关注

117文章

3785浏览量

80999

原文标题:自动化故障报警-PLC安全程序设计“通用流程”

文章出处:【微信号:电子技术控,微信公众号:电子技术控】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

PLC安全程序设计流程

PLC安全程序设计流程

评论