随着电子技术的发展,芯片的集成度不断提高,电路布线也越来越细。因此,每单位面积的功耗增加,导致发热增加和潜在的设备故障。直接粘合铜(DBC)陶瓷基板因其优异的导热性和导电性而成为重要的电子封装材料,特别是在功率模块(IGBT)和集成电力电子模块中。

一、DBC工艺的发展

DBC技术主要基于氧化铝陶瓷基板的金属化,由J.F. Burgess和Y.S. Sun于1970年代首次推出。在1980年代中期,美国通用电气(GE)的DBC研究团队使该技术实用。

经过多年的发展,该技术不仅在制备工艺方面取得了重大突破,而且在粘结强度和热循环疲劳寿命方面也取得了重大突破。在电子封装领域也取得了实质性进展。

一、DBC工艺原理

直接铜键合是一种金属化方法,将铜箔直接粘合到陶瓷基板(主要是Al2O3)的表面上。其基本原理是将氧引入铜与陶瓷的界面中,然后在1065~1083°C下形成Cu/O共晶液相,与陶瓷基体和铜箔反应生成CuAlO2或Cu(AlO2)2,并借助中间相实现铜箔与基板之间的结合。由于AlN是非氧化物陶瓷,因此在其表面沉积铜的关键是形成Al2O3的过渡层,这有助于实现铜箔与陶瓷基板之间的有效结合。DBC热压键合中使用的铜箔一般较厚,范围从100到600μm,并且具有很强的载流能力,使其适用于高温和高电流等极端环境下的器件密封应用。它是[IGBT和LD封装]领域成熟的标准器件,但DBC表面的最小线宽一般大于100μm,因此不适合精细电路的生产。

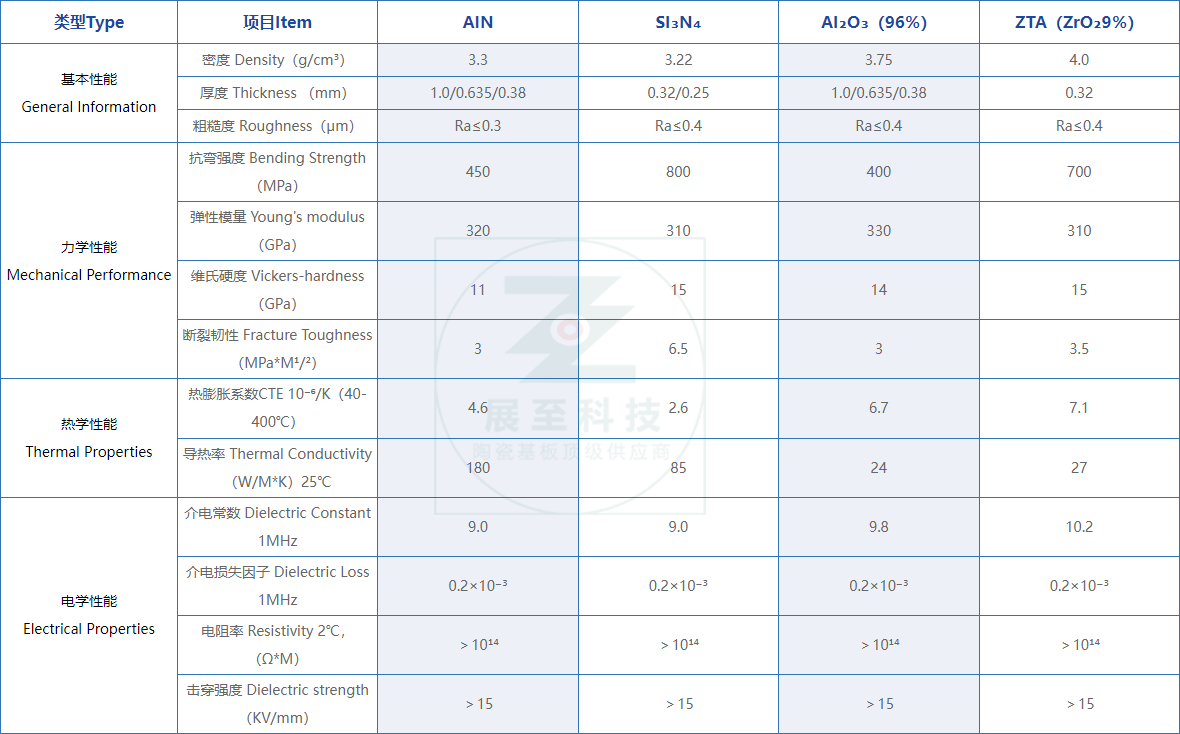

一、DBC陶瓷基板的性能

DBC陶瓷基板具有陶瓷特有的高导热性、高电绝缘性、高机械强度、低膨胀的特点。它还结合了无氧铜的高导电性和出色的可焊性,允许蚀刻各种图案。

1.优良的绝缘性能:

使用DBC基板作为芯片载体,有效地将芯片与模块的散热基座隔离开来。DBC基板中的Al2O3陶瓷层或AlN陶瓷层增强了模块的绝缘能力(绝缘电压>2.5KV)。

2.优异的导热性:

DBC基材具有优异的导热性。在IGBT模块的操作中,芯片表面会产生大量的热量。这些热量可以通过DBC基板有效地传递到模块的散热底座,再通过导热硅脂进一步传导到散热器,实现模块整体散热。

3.热膨胀系数与硅相似:

DBC衬底具有与硅(芯片的主要材料)相似的热膨胀系数(7.1ppm / K)。这种相似性可防止应力损坏芯片。DBC基材具有优异的机械性能、耐腐蚀性和最小的变形,适用于广泛的温度应用。

4.良好的机械强度:厚铜箔和高性能陶瓷材料为DBC基板提供了良好的机械强度和可靠性。

5.强大的载流能力:由于铜导体优越的电气性能和高载流能力,DBC基板可以支持高w功率容量。

一、DBC陶瓷基板的应用

DBC陶瓷基板具有广泛的应用,包括大功率白光LED模块,UV/深UV LED器件封装,激光二极管(LD),汽车传感器,冷冻红外热成像,5G光通信,高端冷却器,聚光光伏(CPV),微波射频器件和电子功率器件(IGBT)等众多领域。虽然出现了像AMB和DBA这样的12345.型陶瓷基板,但这并不意味着它们可以完全取代DBC。每个在功率和成本方面都有自己的应用场景,DBC仍然具有巨大的市场潜力。

【 文章来源:展至科技 】

审核编辑:汤梓红

-

led

+关注

关注

242文章

23252浏览量

660538 -

DBC

+关注

关注

2文章

55浏览量

7766 -

陶瓷基板

+关注

关注

5文章

211浏览量

11416

发布评论请先 登录

相关推荐

DBC陶瓷基板 | 氮化硼耐高温高导热绝缘片

陶瓷基板技术PK:DBC vs DPC,你站哪一边?

DBC陶瓷基板是干什么用的?

DBC陶瓷基板是干什么用的?

评论