去毛刺一直是金属加工处理中的一道重要步骤。目前的现状是有经验工人的缺乏,普通研磨工具也难以满足小型精密零件去毛刺需求。同时,高精产业如航空航天、汽车制造等发展对加工工艺精度提出更高要求,人工去毛刺已经无法满足工艺要求。

机器人去毛刺是目前较为先进的去毛刺方法之一,但是机器人在去除不规则毛刺过程中易出现力度不均的断刀或工件损坏情况。如何完美解决机器人在金属加工中的弊端备受关注,速科德Kasite 4036 DC-T-ER11浮动主轴应运而生。

浮动主轴

浮动主轴浮动主轴开发理念

以简单完美去毛刺为目标,实现去毛刺自动化,效提高生产效率,降低成本,提高产品良率。

浮动主轴原理

去毛刺浮动主轴是指通过控制刀具的浮动来实现对工件表面毛刺的去除的主轴装置。浮动机构使刀具可径向+轴向柔性浮动,以适应工件表面的不平整和毛刺,实现精准的去毛刺加工。

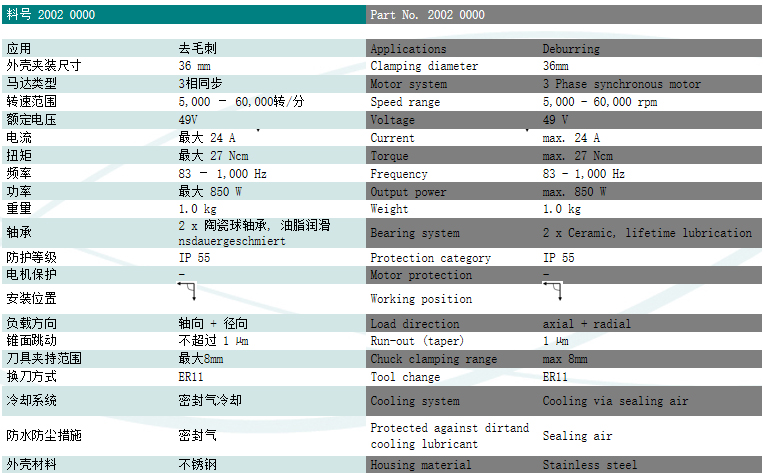

浮动主轴技术参数

浮动主轴技术参数

浮动主轴技术参数浮动主轴安装范围

工业机器人,非标装置,固定工作台等

浮动主轴适用工件

镁、铝、锌合金压铸件,钢材冲压件,ABS、SMC复合材料,注塑件去披锋、打磨、抛光、去毛刺等

浮动去毛刺优点

机器人去毛刺更加安全可靠,可降低人力成本、大幅提升生产效率,保证精度和质量的同时降低了废品率, 并且可通过二次编程缩短产品周期与设备投资费用。

浮动主轴中采用浮动机构,实现刀具的径向和轴向浮动。浮动部件可以根据工件的实际形状自动调整刀具的位置和方向,从而保证刀具与工件之间的最佳接触和切削状态,降低刀具磨损和加工误差,同时提高加工效率和加工质量。

主轴具有高转速、高精度、轻重量的特点,速度高达60,000rpm,精度≤1μm,重量仅1kg,可以实现微米级的浮动和控制,提高加工精度和表面质量,并满足各种高精度加工的要求。

主轴夹持刀具最大尺寸8mm,自动调节负载,适合不同的刀具和材料,并且可根据不同材料预设浮动压力。

主轴和HSK刀柄集成使用在大型数控机床上一次装夹即可完成各种切削加工和去毛刺。

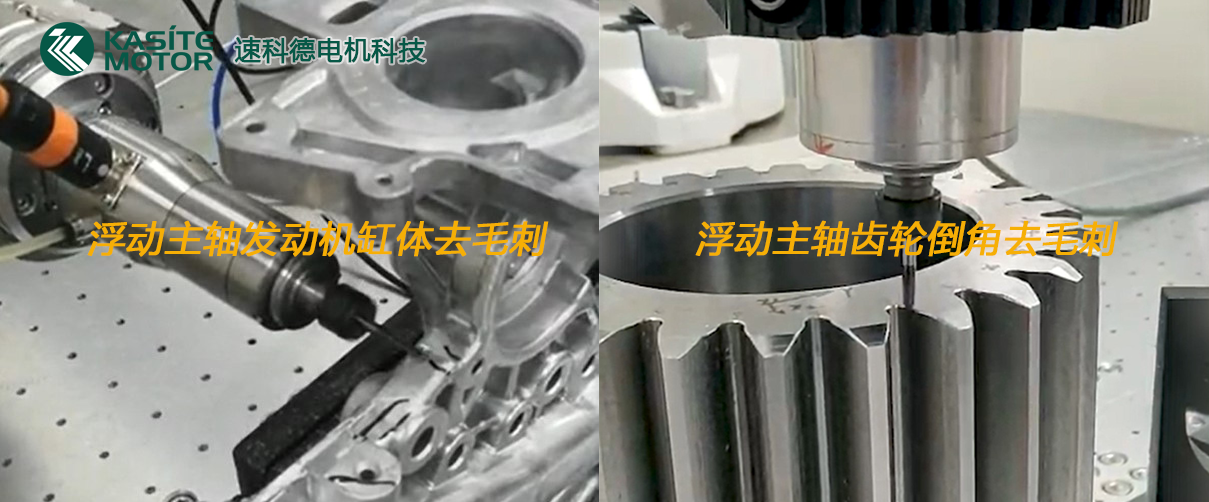

浮动主轴应用案例

浮动主轴去毛刺加工案例

浮动主轴去毛刺加工案例速科德电机科技Kasite丨德国SycoTec亚太服务中心——为工业机器人(金属及复合材料加工),PCB分板(铝基板、铜基板切割),数控机床改造(提升加工效率),义齿加工(氧化锆、钛合金,CAD CAM),广告行业(非金属材料、柔性材料加工),陶瓷插芯(内外圆研磨),微孔加工提供高速主轴&机器人成套解决方案。

-

去毛刺

+关注

关注

0文章

15浏览量

7218 -

主轴

+关注

关注

0文章

375浏览量

4334

发布评论请先 登录

相关推荐

降低成本和提高效率:提高连接器生产效率的独特策略

蓝牙定位系统:实现精准定位、提高效率的利器

电机泵盖机器人打磨去毛刺,选德国进口高精度主轴

工业机器人机械臂安装高速电主轴打磨去毛刺

深圳恒兴隆机电|高光玻璃电主轴:精工细作,从电主轴开始.

深圳恒兴隆|制造业的新星:高光超精电主轴的崛起...

深圳恒兴隆|自动换刀电主轴:实现加工自动化与高效化的关键.

深圳恒兴隆机电|高光玻璃电主轴:高效精密加工的新选择...

SMT贴片生产加工要如何提高效率与产能

提高效率的DC电源模块设计技巧

去毛刺加工 浮动主轴是提高效率和质量的关键利器

去毛刺加工 浮动主轴是提高效率和质量的关键利器

评论