高端MLCC的生产制造具有非常高的壁垒,调浆、成型、堆叠、均压、烧结、电镀等众多环节,无一不对厂商在陶瓷粉体、成型烧结工艺、专用设备的积累,有着极高的要求。各大厂商均具有一般性的MLCC产能,但高阶MLCC产能因为技术要求更高,目前集中在日厂手中。在全球前十大MLCC厂商中,日系厂商全球市场销量占有率达56%。日本在核心原材料技术及产能规模上拥有的绝对优势,使得他们牢牢控制了全球MLCC市场。

第一大壁垒:电子陶瓷粉体材料技术

电子陶瓷材料是MLCC元件的重要原材料之一。电子陶瓷材料不仅包括陶瓷粉料,还包括主要原料钛酸钡粉和改性添加剂。钛酸钡常温下可以当作电介质材料。但是钛酸钡也有一些缺点,比如说介电常数变化大,不稳定。因此,需要添加改性添加剂才能够保证电子陶瓷材料的稳定性和可靠性。这些改性添加剂通常包括稀土元素,例如钇、钬、镝等,以保证电子陶瓷材料的绝缘性;还包括镁、锰、钒、铬、钼、钨等元素,以保证材料的温度稳定性和可靠性。一般来说,添加剂的重量占电子陶瓷材料的5%。添加剂和钛酸钡粉要均匀地分布在一起,以控制电子陶瓷材料的微观结构和电学特性。

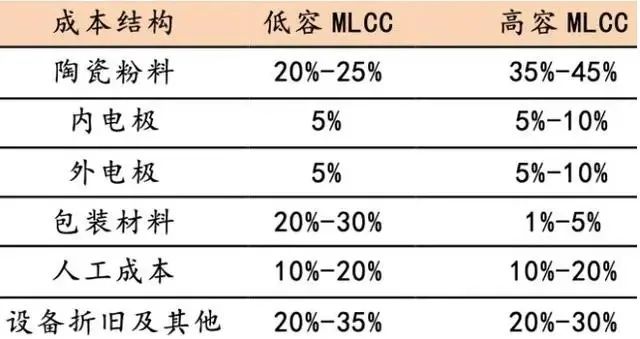

MLCC的成本由陶瓷粉料、内外电极、包装材料、人工成本、设备折旧以及其他成分构成。而陶瓷粉料在其中占据相当比重。在低容MLCC产品中,陶瓷粉料占据20%-25%的比例,而在高容MLCC产品中,该比例达到35%-45%。MLCC所需电子陶瓷粉料的微细度、均匀度和可靠性直接决定了下游MLCC产品的尺寸、电容量和性能的稳定。因此,MLCC厂商一般会在电子陶瓷粉料的制造过程中,优化材料的纯度和制备工艺,以保证所生产的MLCC产品具有更高的品质和稳定性。同时,在包装材料、人工成本、设备折旧等方面也需要进行管理和控制,以确保MLCC产品的成本控制和生产效率。

▲MLCC成本结构

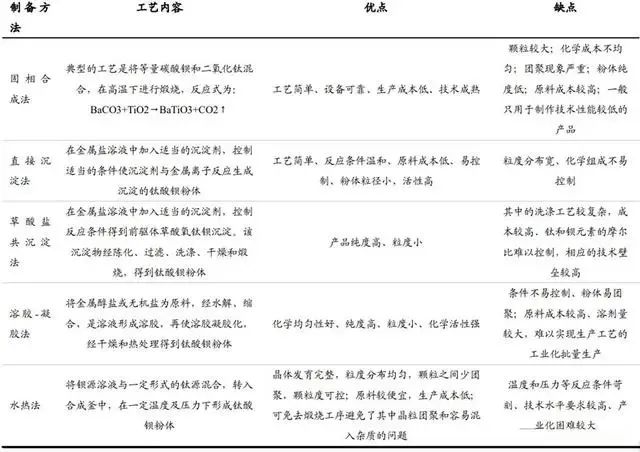

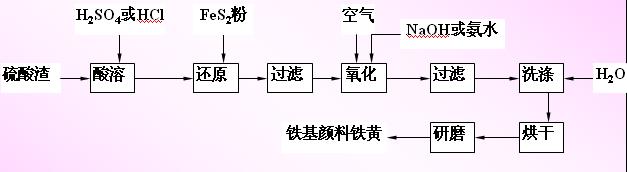

工业化生产中使用的制备方法主要包括固相合成法、草酸盐共沉淀法、水热法等,溶胶-凝胶法及新提出的微波水热法均尚在实验室小试阶段。从产出瓷粉的质量来说,固相法和草酸法可用于规模化生产,但粉体颗粒较大、不够均匀,品质较低,市场售价相应较低;溶胶-凝胶法制备的粉体最为优质,市场售价最高,生产成本也相应较高,生产周期长,粉体容易团聚,不适于用作大批量生产;水热法生产的颗粒细且均匀,易于获得下游客户的认可,可用于较为高端的MLCC产品,相应的市场售价较高,而生产成本相对较低,因此业内普遍预测水热法将对其他制备工艺形成一定的市场替代。

▲MLCC瓷粉制备工艺

陶瓷粉料市场集中度较高,市场份额和先进技术都集中于日本。市占率方面,超过75%的瓷粉由日商供应。国瓷材料是国内首家、全球第二家成功运用水热工艺批量生产纳米钛酸钡粉体的厂家,也是中国大陆规模最大的批量生产并外销瓷粉的厂家,市占率为10%。国内厂商比如风华高科正加快建设国家重点实验室,BT01瓷粉性能达到国际先进水平。

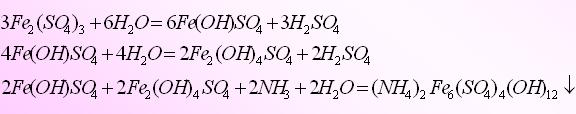

第二大壁垒:制备工艺

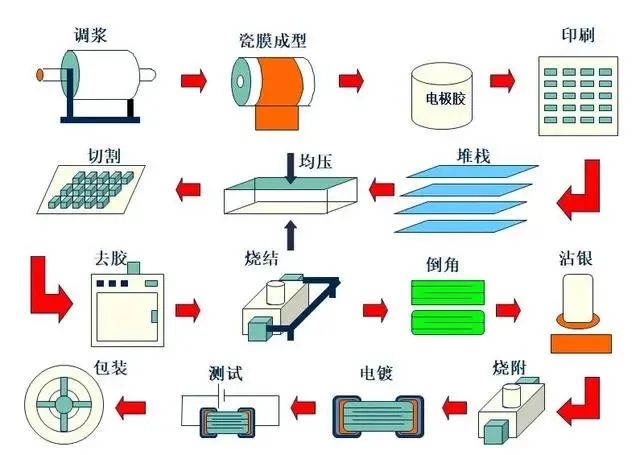

MLCC制作工艺流程:首先氧化钛、钛酸钡等电介质粉末混入粘合剂、增塑剂、分散剂等溶剂支撑膏状浆料(原材料决定MLCC性能),涂敷于载体膜(薄膜为特种材料,保证表面平整),形成印刷电路基板;然后利用已形成多个电极图案的印网掩膜将膏状的内部电极材料印刷至电路基板上(不同MLCC的尺寸由该工艺保证)。并将印刷后的内部电极积层后进行加压,层数在100-1000层以上(具体尺寸的电容值是由不同的层数确定的);再将一体成型的基层片切成规定尺寸,形成贴片,并把贴片送进烧制炉,以1000-1300℃高温烧制,形成硬质陶瓷;其次是涂敷膏状外部电极,用600-850℃进行烧制,镀镍和锡(镀镍防止电容老衰,镀锡决定电容的可焊性);最后完成静电容量、绝缘电阻等特性检查后出货。

▲MLCC制作工艺流程

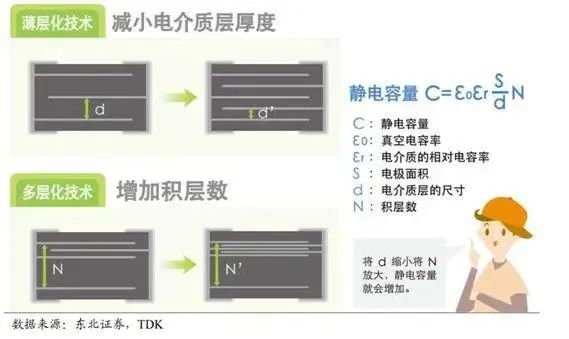

薄层化、多层化技术:提升电容量是MLCC替代其他类型电容器的有效途径,在一定的体积内制造更大电容量的MLCC,一直是MLCC领域的重要研发课题。MLCC的电容量与电极面积、积层数及使用的电介质相对电容率成正比关系,与电介质层的尺寸成反比关系。因此,在一定体积内提升电容量的方法主要有两种,其一是减小电介质层厚度,其二是增加MLCC内部的积层数。所以这就要求MLCC厂商具备先进的涂抹工艺与厚膜印刷工艺以实现薄层化,以及通过接近极限的薄层化技术和多层化技术,进一步提升小型化、大容量化的需求。目前,日本厂商普遍可以做到1μm薄膜介质堆叠1000层以上,而中国厂商只能达到300至500层,与国外龙头还有一定差距。

此外,为了提升高品质MLCC的成品率,需要使薄陶瓷薄膜的厚度保持均匀。如果膜厚不均匀,则夹住介电膜的电极可能接触而发生短路,从而失去电容器的功能。即使不发生短路,如果膜厚均匀度很差,也将导致耐电压或可靠性下降等问题。

▲薄层化、多层化技术提高静电容量

陶瓷粉料和金属电极的共烧技术:MLCC是由多层陶瓷介质印刷内电极浆料,叠合共烧而成。制造MLCC时的突出难点是,烧结前后陶瓷薄膜会大幅缩小。如果单纯减小介电膜和电极的厚度,会因烧结时的缩小导致整体开裂。若要在印刷电极图案的状态下,确保烧结后的元件保持正常结构,需要采用合适的技术和专利。掌握好的共烧技术可以生产出更薄介质(2μm以下)、更高层数(1000层以上)的MLCC。当前日本公司在MLCC烧结专用设备技术方面领先于其它各国,不仅有各式氮气氛窑炉(钟罩炉和隧道炉),而且在设备自动化、精度方面有明显的优势。共烧问题的解决,一方面需在烧结设备上进行持续研发;另一方面也需要MLCC陶瓷粉料供应商在瓷粉制备阶段就与MLCC厂商进行紧密的合作,通过调整瓷粉的烧结伸缩曲线,使之与电极匹配良好,更易于与金属电极共同烧结。

编辑:黄飞

-

MLCC

+关注

关注

46文章

695浏览量

45592 -

电子陶瓷

+关注

关注

0文章

10浏览量

5926

原文标题:高容MLCC的两大壁垒:陶瓷粉体材料技术和制备工艺

文章出处:【微信号:中科聚智,微信公众号:中科聚智】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

pcb制作工艺流程

倒装芯片的特点和工艺流程

mlcc工艺流程介绍

多图,MLCC制作工艺流程资料下载

MLCC制备方法及制作工艺流程

MLCC制备方法及制作工艺流程

评论