案例背景 随着科技的发展,产品更新换代日益加快。第九事业部服务客户多,产品型号复杂,经常更换线体。在停机换线的过程中,造成大量的时间浪费。为了提高生产效率及设备稼动率,工厂成立改善小组,从SMT快速换线着手。

快速换线优点:减少加工中的库存、缩短备货时间、改善了产品品质、减少浪费、提高产能以及设备稼动率,同时也保证了生产的灵活性。

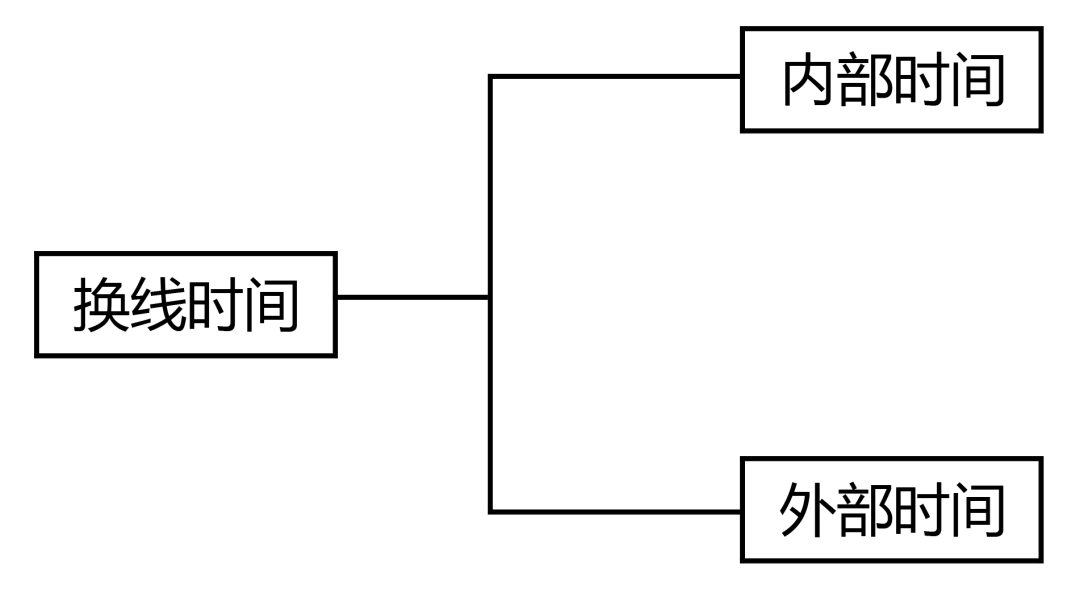

换线时间构成

快速换线时间,指AOI上工单最后一片出板时间与下工单第一片板进板的间隔时间。

内部时间:必须停机才能进行的切换以及保证质量进行的调整、检查等占用的切换时间,如SMT机上物料、IPQC对料、工程调基、首件确认等。

外部时间:不必停机也能进行的切换作业时间,如寻找、更换钢网、备料、将物料装在飞达上锡膏回温、搅拌、SMT编程、回流焊温度测试等。

案例解析

1、外部时间占用内部时间,如SMT停机后再来找钢网,搅拌锡膏; 2、调试时间太长,如飞达未校验,重新调坐标时间的次数过多; 3、操作动作未优化,找料时间过长,未进行平行作业。

改善方案

1、成立改善专案小组,明确内部时间和外部时间,建立标准作业规范,严格执行; 2、将内部作业转为外部作业; 3、物流备料,物流在产线换线前,提前把首套物料备齐给到快速换线小组; 4、线外备料,快速换线小组接到物料后,扫描站位、上料、核料、取值、绑定飞达等工序都可以在离线完成,上线后直接生产。

改善过程

离线上料 改善后:在换线区离线扫描,物料上线只需扫描一个对应Table车条码,减少换线扫描时间,提高生产效率。

改善前:作业员在换线时物料上好后使用PDA在线扫描,不仅效率低,而且时间长。

离线核料 改善后:物料在线外上齐后,作业员、品质人员等离线核对物料OK后,上线后直接生产。

改善前:作业员需要在线核完物料,才能生产首件,在线核料影响生产首件时间。

离线取值 改善后:操作员核对物料时一人离线取值,上线后节省产线生产时间,可直接操作。

改善前:离线取值都是在线操作,停机取值,使得内部时间长。

物料上机台 改善后:改善后:物料上到Table车,使用Table车一起拉到产线,直接用小车推到机台上。

改善前:物料上飞达后,操作员将物料全部放在飞达车推到机台。

改善成果 在改善小组成员的共同努力之下,通过一系列改善措施,最终换线效果十分明显。 1、换线时间由42分钟缩短至15分钟,节省了27分钟; 2、产线UPH提升25%; 3、单次换线节约382.5元,按每月平均换线30次计算,总共节约11475元。

结语

停线是最大的浪费,只有机器不停地运作才能创造价值。改善应该精准到每个细节,从作业员的动作分析进行合理的优化,从而达到快速换线的目的。 改善永无止境,我们一直在路上。

编辑:黄飞

-

smt

+关注

关注

40文章

2899浏览量

69194 -

锡膏

+关注

关注

1文章

819浏览量

16698 -

回流焊

+关注

关注

14文章

467浏览量

16744

原文标题:SMT快速换线效率提升改善报告,值得借鉴

文章出处:【微信号:电子工艺与技术,微信公众号:电子工艺与技术】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

SMT优化系统的设计与实现

如何快速调整SMT贴片编程中的特殊元件角度?

如何提高SMT贴片生产线的生产效率,有什么解决方法

SMT贴片转线/换线注意事项

基于DMAIC的SMT TX插件撞伤不良改善

SMT车间探秘:如何管理DIP线与SMT线?

SMT快速换线效率的改善方案

SMT快速换线效率的改善方案

评论