引言

直接蚀刻和剥离是两种比较流行的图案转移工艺。在直接蚀刻工艺中,首先使用光刻技术对聚合物抗蚀剂进行构图,然后通过干法蚀刻技术用抗蚀剂作为掩模将图案转移到衬底或子层上。

剥离过程中,膜(通常是金属)被涂覆在抗蚀剂结构上,并且当下面的抗蚀剂溶解时,抗蚀剂结构顶部的膜被剥离,留下之前未被抗蚀剂覆盖的区域上的膜结构。与直接蚀刻相比,剥离更加通用,因为它可以用于大多数金属,而许多金属包括大多数贵金属不能通过干法蚀刻来蚀刻。

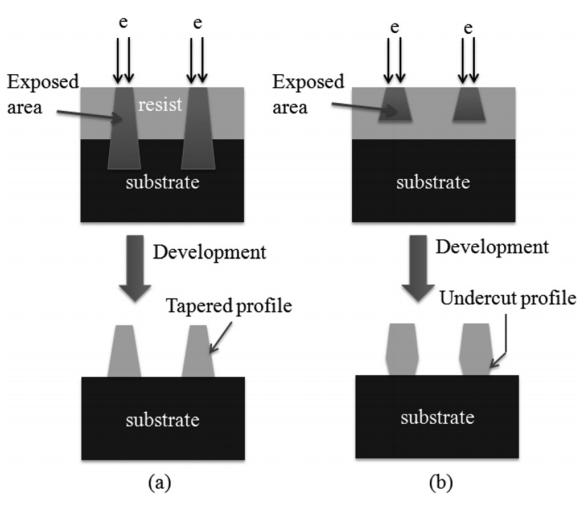

使用(单层)负性抗蚀剂的剥离是非常具有挑战性的,原因有两个:(1)由于电子前向散射,抗蚀剂轮廓逐渐变细,具有较宽的开口,这导致侧壁上的膜涂层,因此难以完全剥离;(2)常见的负性抗蚀剂,在暴露时变得交联且不可溶,因此,必须使用诸如NH4OH:H2O2:H2O的热混合物(RCA清洁)的强化学品来溶解它。

在本文中,英思特将报告一种简单的剥离工艺,该工艺使用单层负性抗蚀剂,通过低能曝光,产生底切轮廓,具有未交联的或仅部分交联的底层可溶于普通溶剂。

实验与讨论

我们将重均分子量为283千克/摩尔的聚苯乙烯溶解在氯苯中,在旋涂后得到220和500纳米的两个膜厚,如图1所示,这种宽分布不会显著影响抗蚀剂曝光性能。

图1:正常高能量暴露后得到的抗蚀剂曲线示意图

图1:正常高能量暴露后得到的抗蚀剂曲线示意图

首先,我们在120℃下烘烤10分钟以除去溶剂。接下来,使用配备有纳米图案生成系统的Leo 1530 SEM在1–5 keV下曝光抗蚀剂,并且对于220和500nm的膜,用二甲苯分别显影45和90秒。随后,10nm的Cr被电子束蒸发,并通过将样品浸泡在二甲苯中10分钟而剥离。

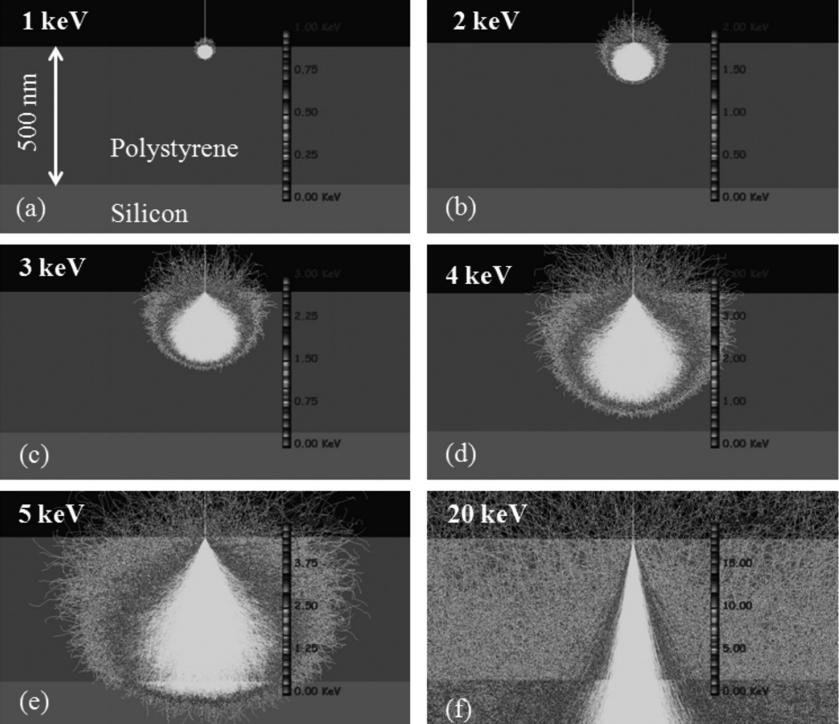

众所周知,二次电子不是光刻胶曝光的主要原因,因为它们的能量更接近引发化学反应所需的能量,并且沿着初级电子的路径产生次级电子。图2描述了在1–20 keV能量下,涂在大块硅衬底上的500nm厚聚苯乙烯中的电子轨迹。在高达4 keV的能量下,前向散射是显著的,并且大多数电子在到达衬底之前被阻止。

在5keV时,很大比例的电子到达薄膜-基底界面;在20千电子伏时,大多数电子穿透到衬底深处。这与所开发的抗蚀剂结构非常一致,该抗蚀剂结构对于500nm厚的膜在4keV处显示出底切轮廓,但在5keV处显示出锥形轮廓。

图2:500nm厚聚苯乙烯涂在硅上的10 000个电子轨迹的蒙特卡罗模拟

图2:500nm厚聚苯乙烯涂在硅上的10 000个电子轨迹的蒙特卡罗模拟

因为在低能量曝光下,抗蚀剂底部没有交联或仅部分交联,所以使用溶剂剥离是可能的。当电子穿透深度小于抗蚀剂厚度时,剥离是成功的。但是在5 keV曝光下,两种厚度的聚苯乙烯柱都没有溶解,因为它们在整个膜厚度上都是交联的。

此外,对于低能量曝光,抗蚀剂灵敏度更高,这导致更快的写入。由于大多数电子在低能量曝光下被阻挡在抗蚀剂层中,所以对衬底/子层的电子束辐射损伤被大大降低。因此,在低能量下曝光抗蚀剂的剥离可以用于在有机导电层的顶部制造金属纳米结构。

然而,在低能量暴露下,我们不能获得规则排列的聚苯乙烯柱结构直径远小于500 nm,因为发现抗蚀剂结构从衬底上脱离或变形并在衬底上四处移动。显然,这是由于清洗液干燥过程中的毛细作用力导致的。

结论

英思特使用负性聚苯乙烯抗蚀剂通过低能量曝光演示了金属剥离。显示出低能量暴露导致底切轮廓,这对于干净的剥离是至关重要的。此外,由于底部的抗蚀剂在低能量曝光下没有交联,所以使用普通溶剂实现了剥离。然而,由于毛细管力使暴露在低能量下的精细聚苯乙烯结构分离,使用当前的方法难以获得低于500nm的分辨率。

对于低能量曝光,毛细管力的影响更严重,因为显影剂可以通过顶部交联层扩散,溶解膜-基底界面处的未交联抗蚀剂。由于低能量电子大部分被阻挡在抗蚀剂层内部,所以对子层的辐射损伤大大降低。因此,当用负性水溶性抗蚀剂代替聚苯乙烯时,当前的方法可用于在对水不敏感的有机导电层上制造金属纳米结构。

江苏英思特半导体科技有限公司主要从事湿法制程设备,晶圆清洁设备,RCA清洗机,KOH腐殖清洗机等设备的设计、生产和维护。

审核编辑:汤梓红

-

半导体

+关注

关注

334文章

27286浏览量

218071 -

蚀刻工艺

+关注

关注

3文章

51浏览量

11736 -

电子束

+关注

关注

2文章

89浏览量

13234 -

晶圆蚀刻

+关注

关注

0文章

17浏览量

5887

发布评论请先 登录

相关推荐

现代焊接技术中的电子束焊接技术

低能电子束照射接地绝缘薄膜的负带电过程

电子束辐射对LED发光性能的影响

激光焊接与电子束焊接的区别

电子束焊是什么意思_电子束焊的应用

电子束加工与离子束加工工艺比较

低能量电子束曝光技术

低能量电子束曝光技术

评论