介绍

表面粗糙度是描述表面形状如何偏离其理想形式的一种方式,其中较高的值对应于较粗糙的表面,而较低的值表示表面是光滑的。粗糙度描述高空间频率误差,意味着埃量级(10-10m)的非常小的偏差。理解光学表面粗糙度对于控制光散射是至关重要的,因为散射与光学器件的表面粗糙度成比例。来自表面粗糙度的光散射和吸收对诸如高功率激光系统的应用具有显著的影响,这会对效率和激光损伤阈值产生负面影响。除了影响损坏阈值之外,散射的高功率激光辐射对系统附近的任何人都可能构成安全隐患,因为光会被重定向到非预期的方向。目前用于表面粗糙度的标准是ISO 10110-8,它定义了如何分析和规范表面粗糙度。

表面粗糙度标注

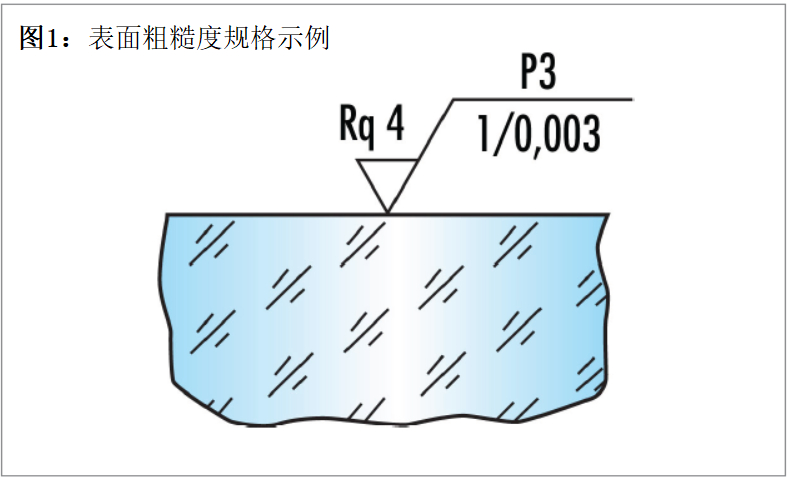

符合ISO 10110-8标准的图纸将列出以下规格,以给出光学表面的完整描述。

表面光洁度,如图1中的“P3”所示:

该变量表示表面光洁度。对于简单的抛光规格,它可以是G(表示磨削表面)或P(表示光学抛光)。抛光的等级将根据光滑度从1-4指定,光滑度以每10mm扫描的微缺陷表示,如下表1所示:

| 抛光等级标识 |

每10 mm取样长度的 微缺陷数N |

| P1 | 80 ≤ N < 400 |

| P2 | 16 ≤ N < 80 |

| P3 | 3 ≤ 16 |

| P4 | N < 3 |

表1:用微缺陷表示光洁度

所使用的统计方法,如图1中的“Rq 4”所示:

显示用于测量表面粗糙度的统计方法。

空间带宽,如图1所示为“1/ 0.003”:

指定了从上边界到下边界的空间频率。

空间频率

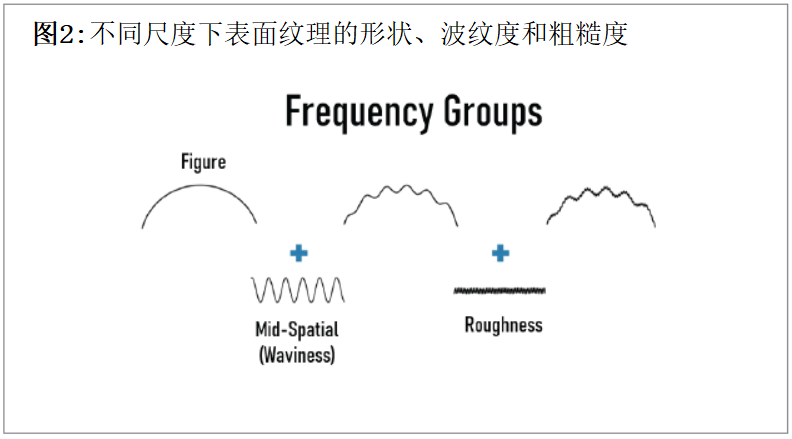

当量化光学元件的表面纹理时,确定测量的空间分辨率水平是很重要的。表面纹理,或表面的完整形状,可以分解成三个主要的空间频率组:粗糙度,波纹度和面形。

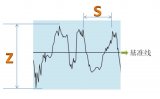

图2显示了面形、波纹度和粗糙度如何共同表征表面偏离理想形状的方式。面形描述了表面的整体形状,是将被分析的最大尺度或最大空间频率。面形描述的误差在十分之几毫米到厘米的数量级。波纹度测量中等空间频率误差,描述µm到mm数量级的特征。粗糙度是最小的误差形式,描述表面纹理中间隔很近的异常,约为十分之一埃至数十微米。

ISO 10110-8表面粗糙度参数

ISO 10110-8的目标是为如何定义表面质量制定规则。根据ISO,“表面质量是可以用统计方法有效描述的表面特征”。ISO标准概述了用于描述表面光滑度的5种统计方法。定义空间频率的上限和下限对于获得准确的结果至关重要。如果没有定义空间频率,ISO 10110-8标准规定了0.0025 mm–0.08 mm的假设范围。

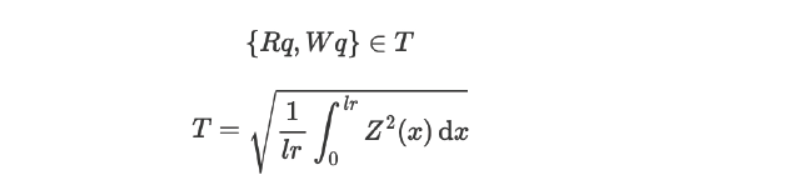

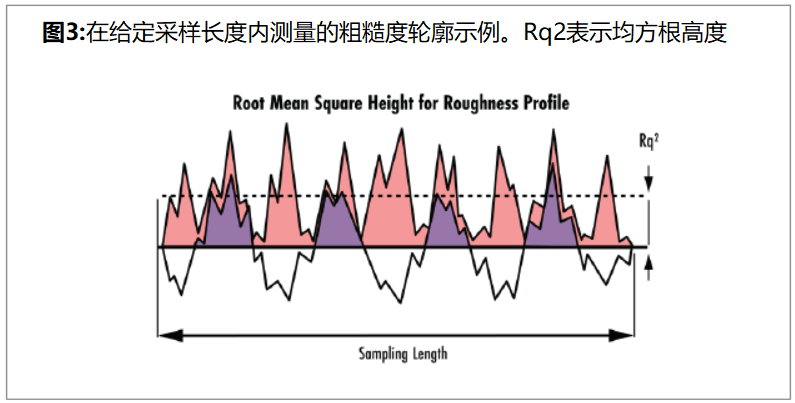

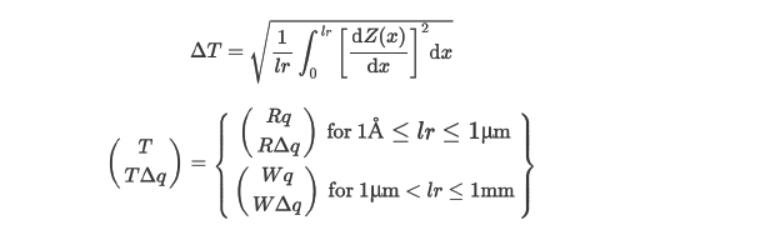

RMS粗糙度和波纹度:均方根(RMS)法是在美国规范表面光滑度最常用的方法,而在欧洲更常用绝对粗糙度。轮廓高度偏离平均线的RMS平均值用于统计分析光学表面的平滑度。均方根粗糙度Rq指的是粗糙度轮廓,而均方根波纹度Wq指的是波纹度轮廓。两者都是用相同的均方根方法测量的,但空间频率不同。

其中: Rq:表面粗糙度(均方根偏差) Wq:表面波纹度(均方根偏差) T:广义表面质量(粗糙度或波纹度;均方根偏差) lr:采样长度 Z(x):沿x轴的曲面轮廓

RMS斜率:与RMS粗糙度和波纹度相似,表面平滑度可以使用沿着给定采样长度的表面的局部倾斜的RMS斜率dZ(x)/dx来规范。

其中:

RΔq:表面粗糙度斜率(均方根斜率) WΔq:表面波纹斜率(均方根斜率)

微缺陷密度:微缺陷是可以在光学光滑表面上发现的凹坑和划痕。它们通常使用光学轮廓仪、显微镜或显微图像比较仪进行量化。ISO 10110-8表示,“微缺陷的数量N被认为是在分辨率为3µm的10毫米线扫描上,或者在相同分辨率下为300µm×300µm的区域。”

功率谱密度(PSD)函数:PSD函数是测量表面粗糙度的最全面的统计方法之一。它通过提供每个粗糙成分的相对强度作为空间频率的函数,从而允许对表面质量特征进行完整的描述。

这是用于计算二维曲面PSD的一般通用方程。 fx和fy是表面纹理z(x,y)的空间频率,其被定义在边长为L的正方形区域上。

测量表面粗糙度的计量学

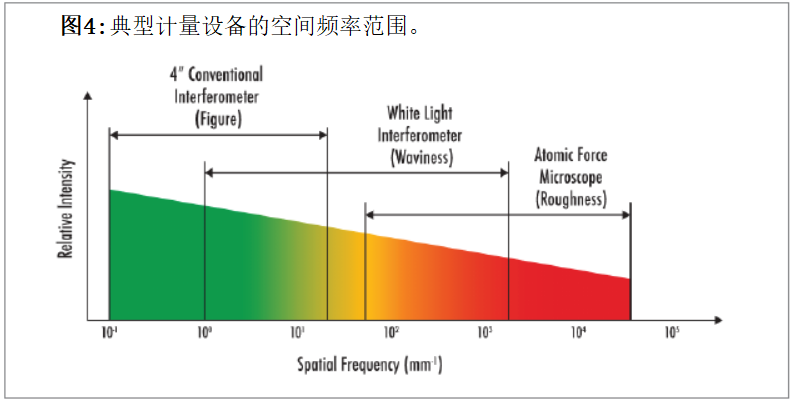

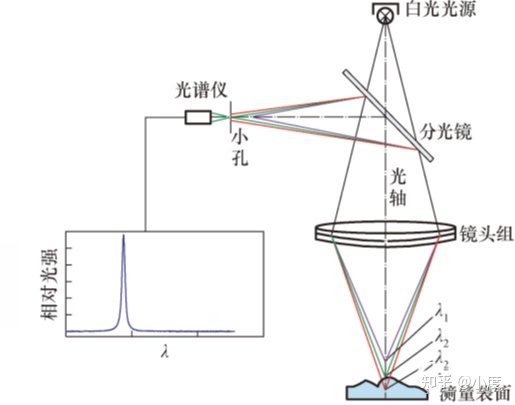

有一系列专门适用于不同空间频率的计量技术。最常见的是传统干涉测量法、白光干涉测量法和原子力显微镜。下图4展示了哪些区域和波长最适合这些技术。

传统的干涉测量法是测量低空间频率误差的理想方法。这类表面误差被称为面形误差,与典型的Zernike多项式有关。Zernike多项式描述了光学元件偏离理想形状时由波前像差引起的误差。白光干涉仪最适合测量波纹度或中等空间频率误差。波纹通常被认为是产生了诸如模糊和对比度降低的效果。最后,原子力显微镜为表征光学表面粗糙度的高频空间误差提供了最佳分辨率。由于白光干涉仪和原子力显微镜都可以用来测量粗糙度,所以这两组之间有一些重叠。设备的正确选择部分取决于应用的波长。例如,白光干涉仪是测量可见或红外光谱的理想选择,因为它们通常在低于2.000cycles/mm的频率下进行分析。

超快光学元件表面质量规范

当分析超快光学器件时,制造商必须根据情况审度表面质量规范,因为目前并没有相关标准。 为超快应用而制造的光学器件通常具有厚的特种涂层,这需要长时间的溅射过程。由于这一过程长度,缺陷可能被溅射到涂层中,导致“灰尘”或其他不规则表面质量的外观。而更甚于灰尘,一些缺陷是由被溅射的材料流中的小波动造成的。在整个涂覆过程中,溅射速率会有变化,这会导致涂层的局部微沉积。

尽管有这些缺陷,但它们对光学元件的整体性能影响很小。由于这些缺陷的尺寸相对较小,当考虑到膜整体性质时,例如群延迟色散和反射率,光束的受影响部分变得不明显。虽然在大多数情况下可以忽略不计,但在要求小光束尺寸或超低损耗的应用中,这些缺陷可能会增加系统的散射。为了满足更严格的规范,可以采取特殊措施来减少整体散射,例如使用超抛光基板。

注:本文译自Victoria Marcune, Shawn Iles (Edmund Optics)文章

编辑:黄飞

-

红外光谱

+关注

关注

0文章

80浏览量

12001 -

干涉仪

+关注

关注

0文章

87浏览量

10136 -

激光系统

+关注

关注

0文章

151浏览量

9399 -

光学器件

+关注

关注

1文章

143浏览量

11912

原文标题:解析光学表面粗糙度

文章出处:【微信号:vision263com,微信公众号:新机器视觉】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

白光干涉仪可以测曲面粗糙度吗?

100个表面粗糙度问与答题

什么是表面粗糙度?如何测量表面粗糙度?

什么是表面粗糙度?

怎么用轮廓仪测量表面粗糙度?

什么是表面粗糙度?表面粗糙度形成因素

光学表面粗糙度,这些知识你都了解吗?

光学表面粗糙度,这些知识你都了解吗?

评论