手机、电脑、智能家电等智能化设备都离不开芯片,随着人们对智能化设备的功能要求越来越多样化,芯片不断朝着小尺寸、多功能、高密度、高功耗的方向发展,随之而来的是越来越严重的发热问题。芯片过热会导致其性能下降,寿命缩短,造成不可逆损坏,这已经成为制约半导体发展的主要因素。

芯片在出厂前首先要对其进行封装,封装是为了实现半导体芯片与外界交换信号并保护其免受各种外部因素影响。为了确保芯片能够稳定工作并延长使用寿命,工程师需要在芯片封装前进行热仿真分析。芯片热仿真分析能够在样品和产品开始生产之前发现热问题,指导设计优化,以保证芯片工作时的温度不超过其最大结点温度,从而减少打样试错次数,节约时间和成本,缩短研发周期,提高产品质量。

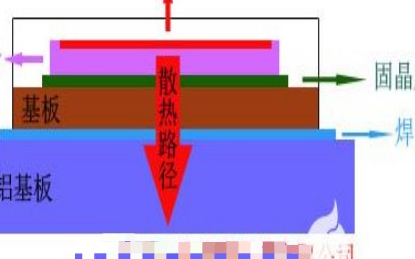

现阶段,各类电子设备普遍采用强制空气对流的方式来冷却发热器件,即通过在芯片上加装散热器将芯片散发的热量传递到散热片上,并加装风机等设备增强空气循环,将散热器上的热量带走。

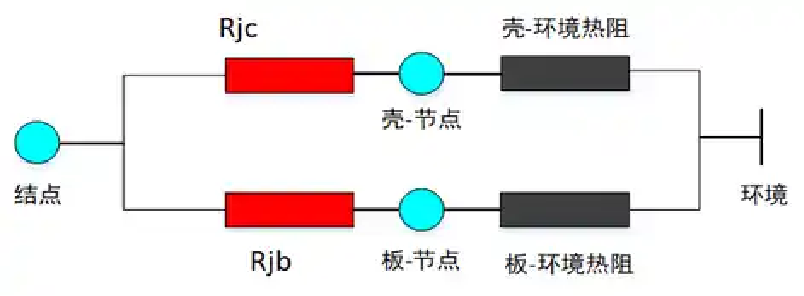

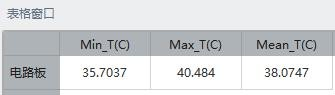

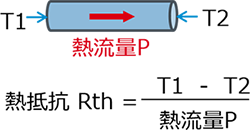

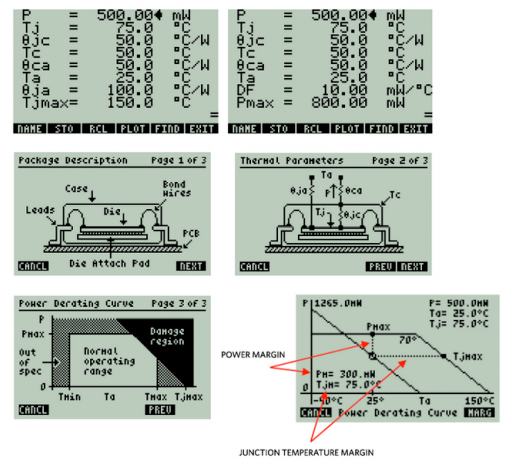

对于典型芯片封装而言,主要的封装热阻包括 Die 结到环境(Junction-to-Ambient)的热阻 Rja,结到壳(Junction-to-Case)的热阻 Rjc和结到板(Junction-to-Board)的热阻 Rjb。其中Rja与器件所处的环境有关,且器件规格书中的规定值一般为生产商基于标准环境测试,而往往实际应用环境和标准测试环境差别较大,Rja很难应用于芯片结温预计,更多的应用于定性对比不同封装芯片的散热能力。因此,在实际应用时,更多的采用结壳热阻Rjc和结板热阻Rjb评价器件的散热能力,由此便产生了双热阻模型。

在建立双热阻模型时一般做如下假设:

①结点热量仅存在两条散热途径:通过上表面传递到空气中或散热器上,通过下表面传递到PCB板上;

②上下表面为等温面,不发生热量传递;

③结点热量不通过侧面传递。

下面就来介绍一下如何使用云道智造“电子散热模块”进行“基于双热阻模型的芯片封装中简单强制对流换热”仿真分析。

“芯片双热阻封装的简单强制对流换热问题”仿真分析

1vwin 条件

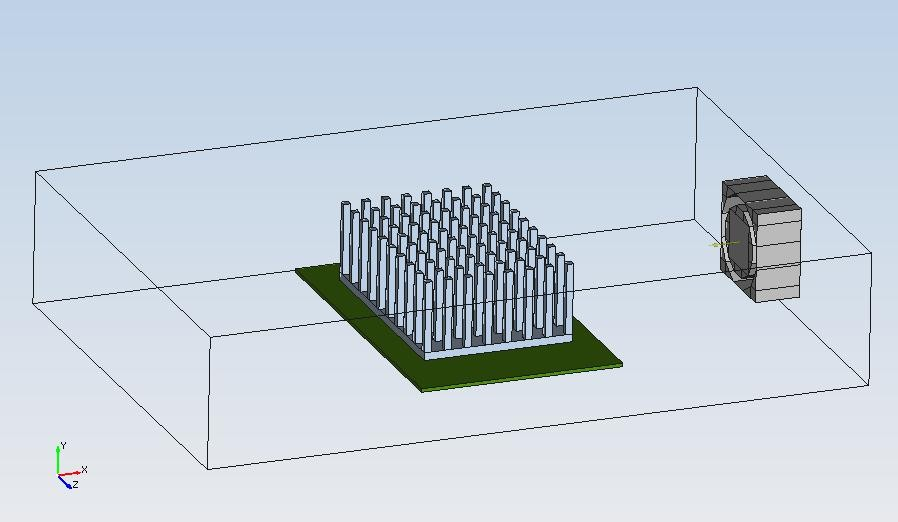

本算例中建立了包括1个机箱、1个PCB 板、1个双热阻封装、1个轴流风扇、1个散热器的简单强迫对流换热模型,目的在于双热阻封装模块的应用,便于熟悉双热阻封装模块的设置。稳态计算,不考虑辐射。轴流风扇固定流量为 2CFM,垂直出风。

考虑流热耦合问题;

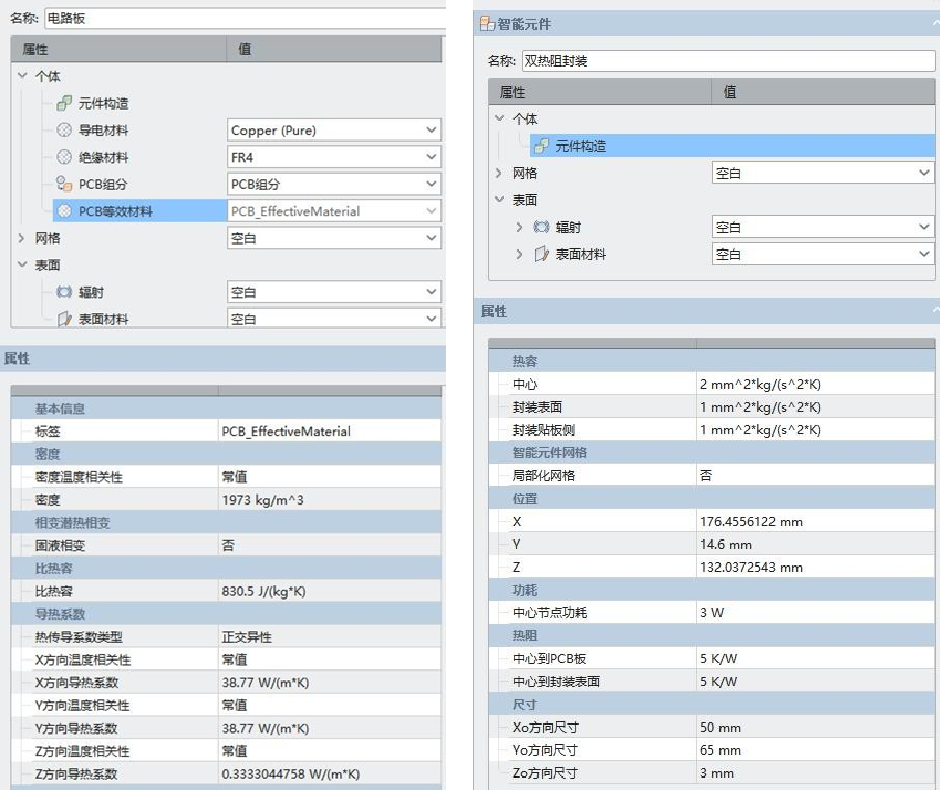

双热阻封装模块中,中心节点功耗为 3W;

环境温度为 30°C。

2 几何模型

利用软件自带的智能模块,快速建立所需几何模型。

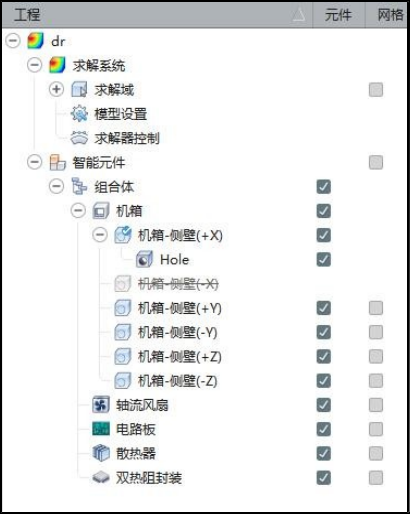

双热阻封装算例几何模型

双热阻封装算例模型树

3 仿真分析

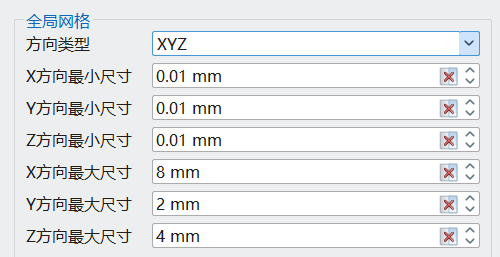

3.1 网格剖分

本次采用默认Region-based网格划分方式;

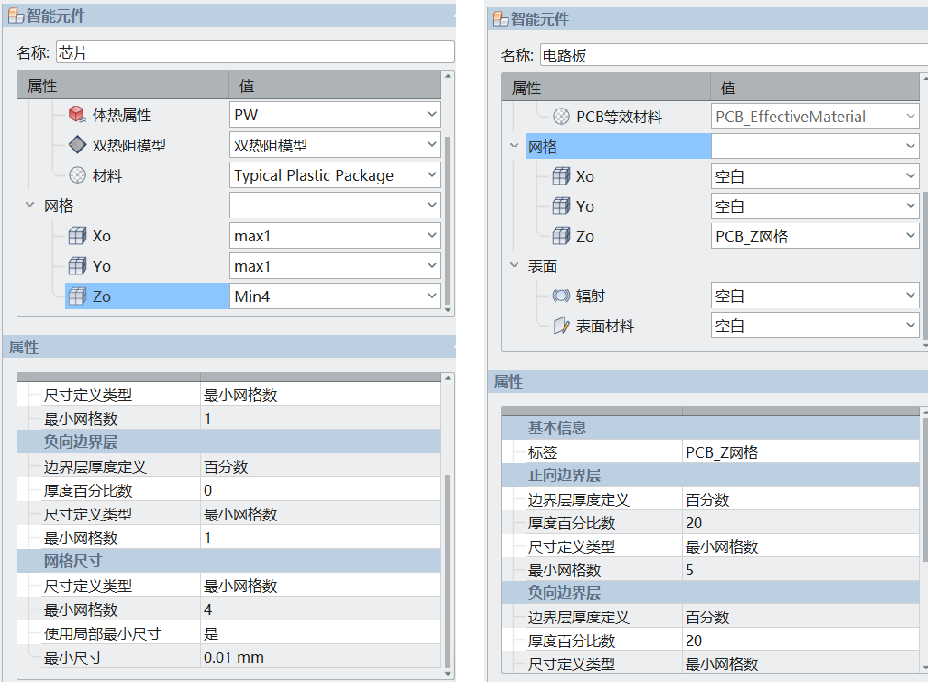

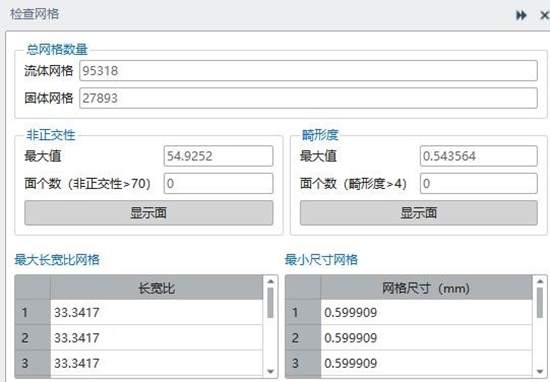

调整全局网格和局部网格设置;

全局网格设置

该案例中主要对重要器件进行局部网格设置,平面方向主要控制最大尺寸,厚度方向则是设置最小网格数,如芯片、板卡等。

局部网格设置

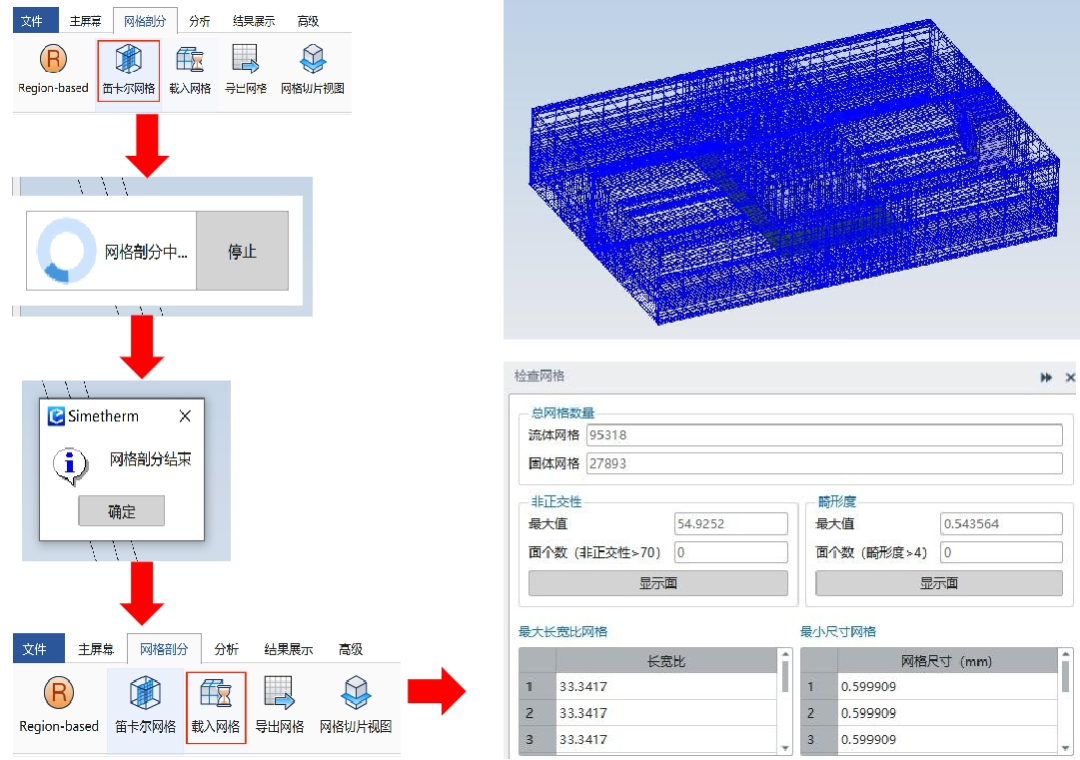

选择【网格剖分】菜单下的【笛卡尔网格】,点击进行网格剖分;

网格剖分完成后,选择【载入网格】,可在【检查网格】窗口中查看网格质量。

本次模型利用非结构化六面体网格剖分,长宽比33.3,非正交网格大于70的面个数为零,畸形度大于4的面个数为零,网格质量良好,满足流热耦合计算要求,如下图所示。

3.2 模型与求解设置

电路板与双热阻封装的属性设置

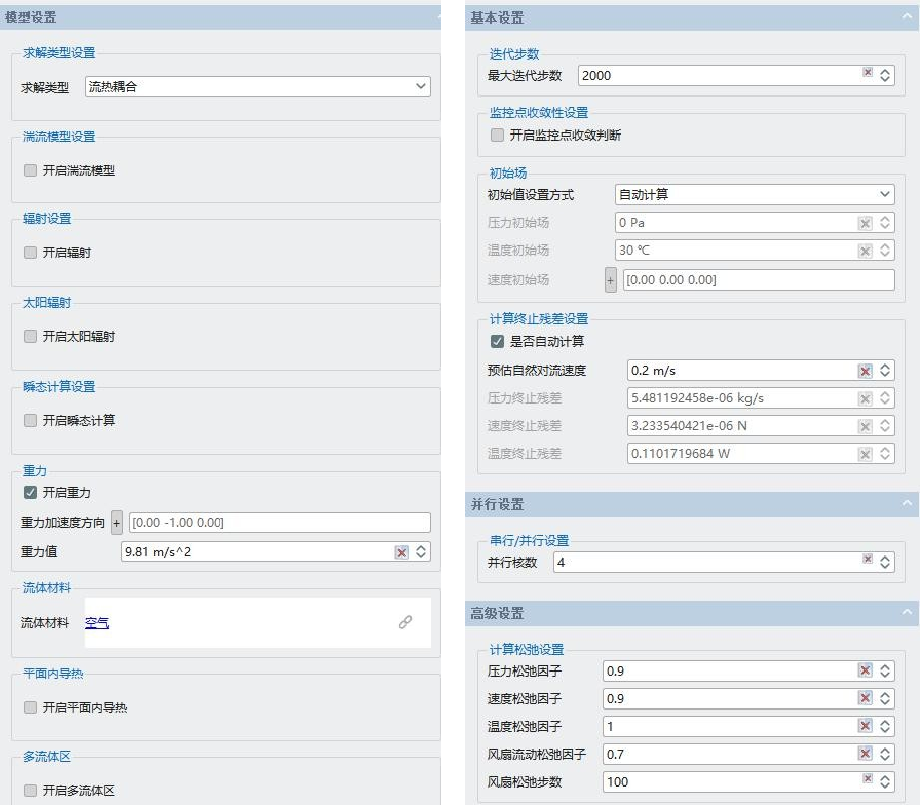

求解设置

3.3 计算结果

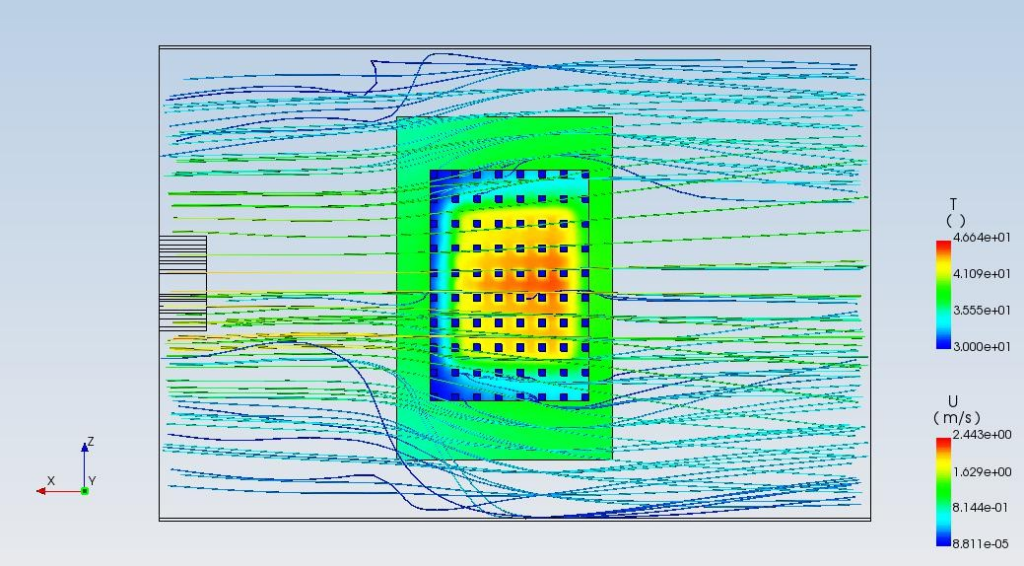

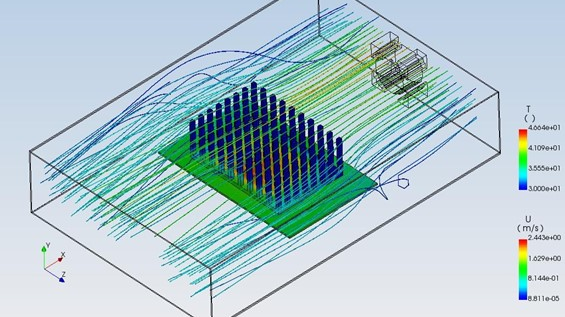

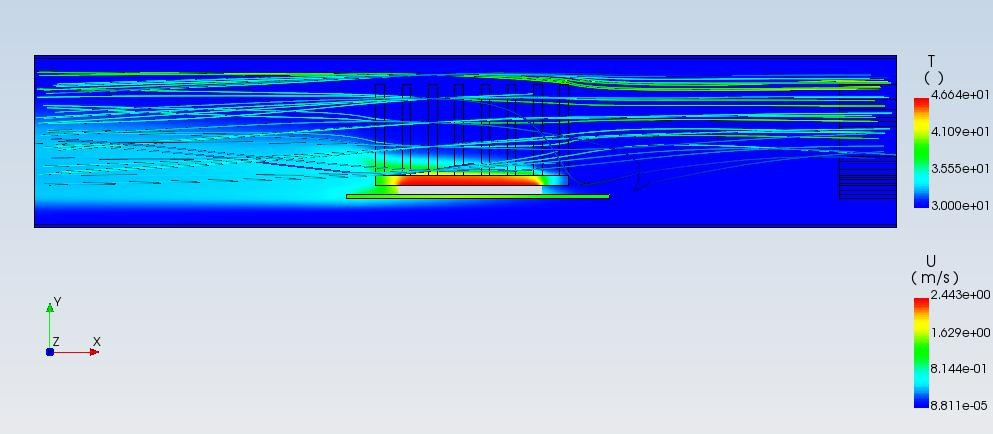

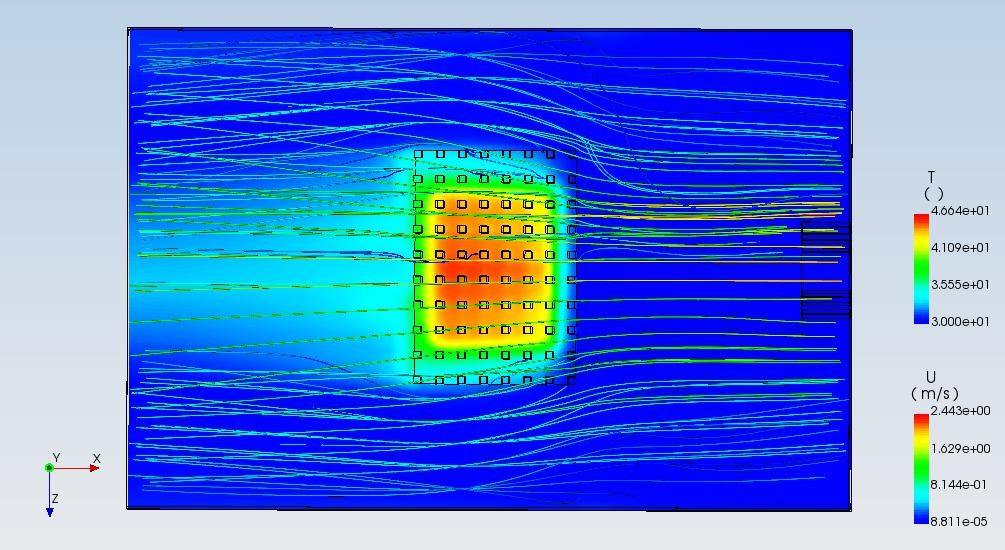

本分析类型为稳态、流热耦合计算。后处理结果可以通过云图、流线图、切片以及表格统计的形式进行直观展示,同时使用方可以根据这些结果对产品的热设计进行相关评估,后处理结果如下图所示:

温度云图、流线图

Z方向切片温度云图、流线图

Y方向切片温度云图、流线图

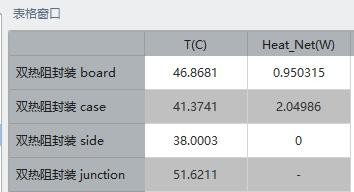

双热阻封装计算结果统计

电路板计算结果统计

本案例采用导热+对流的形式进行散热,芯片的热量分别通过散热片和电路板进行导热,而后风扇把散热齿片和电路板上的热量通过对流方式带走。通过以上温度云图、流线图以及统计表格可以得知,在30℃环境温度下,主芯片壳温温升11.37℃,最终温度达到41.37℃;结温温升为21.6℃,最终温度达到51.6℃。结温温度明显低于规格书要求的最高结温不超过85℃的要求,说明本案例的散热设计方案满足散热要求,能够保障芯片稳定可靠的工作。

来源:半导体行业观察

审核编辑:汤梓红

- 半导体

+关注

关注

334文章

26023浏览量

208581 - 仿真技术

+关注

关注

0文章

101浏览量

25284 - 芯片封装

+关注

关注

11文章

442浏览量

30342 - 热仿真

+关注

关注

0文章

17浏览量

7169

原文标题:如何破解芯片封装热仿真技术“卡脖子”难题

文章出处:【微信号:wc_ysj,微信公众号:旺材芯片】欢迎添加关注!文章转载请注明出处。

发布评论请先登录

相关推荐

基于双热阻模型芯片封装的强制对流换热仿真案例

SMA,SMAJ与SMB封装热阻区别

LED封装器件的热阻测试及散热能力评估

PCB热设计概述

IC封装热阻的定义与量测技术

LED封装器件热阻测试

非气密倒装焊陶瓷封装热特性分析及测试验证

基于Fluent横掠等温圆柱对流换热系数仿真验证

基于Fluent的横掠等温圆柱对流换热系数仿真验证

热阻是什么意思热阻符号

芯片双热阻封装的简单强制对流换热问题仿真分析

芯片双热阻封装的简单强制对流换热问题仿真分析

评论