传统封装组装方法概述

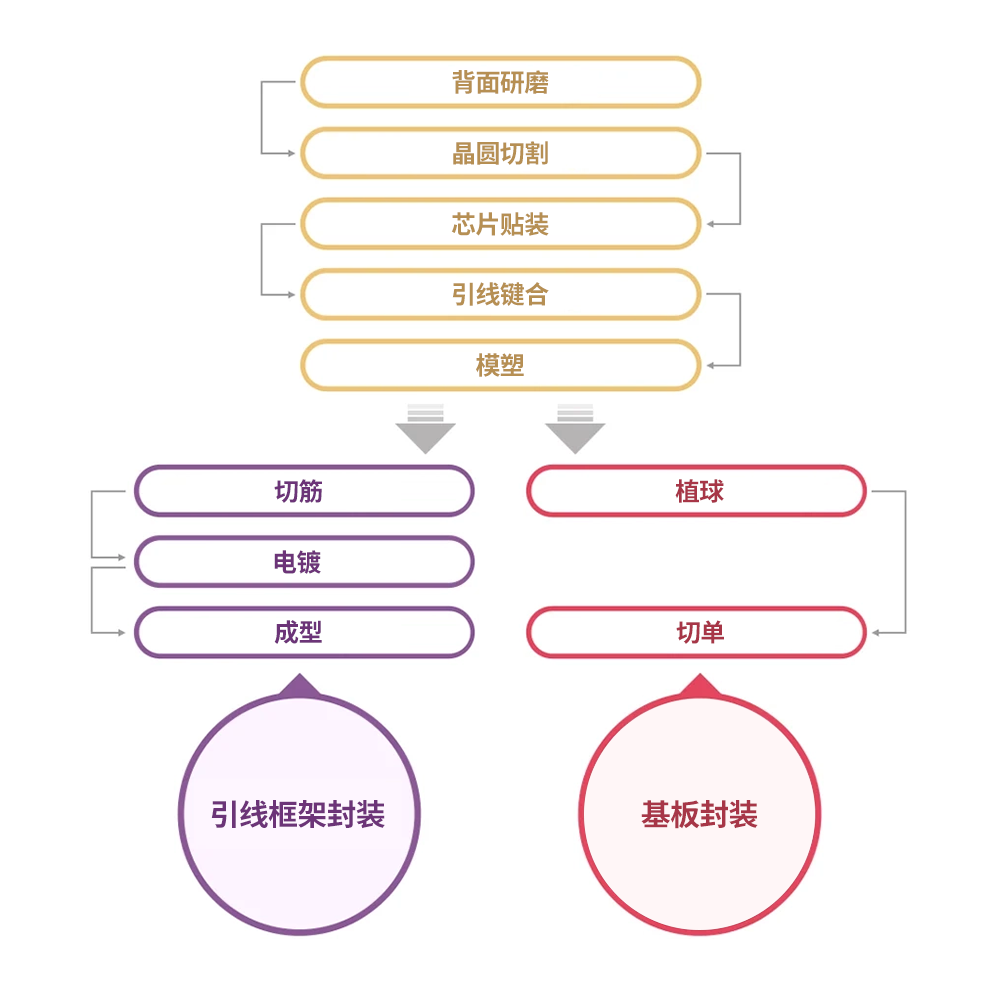

图1显示了塑料封装的组装工艺,塑料封装是一种传统封装方法,分为引线框架封装(Leadframe Package)和基板封装(SubstratePackage)。这两种封装工艺的前半部分流程相同,而后半部分流程则在引脚连接方式上存在差异。

▲图1:引线框架封装和基板封装的组装步骤(ⓒ HANOL出版社)

晶圆经过测试后,首先要经过背面研磨(Backgrinding),以达到所需厚度;然后进行晶圆切割(Wafer Sawing),将晶圆切割成芯片;选择质量良好的芯片,通过芯片贴装(Die Attach)工艺将芯片连接到引线框架或基板上;之后通过引线键合(Wire Bonding)的方式实现芯片与基板之间的电气连接;最后使用环氧树脂模塑料(EMC)进行密封保护。引线框架封装和基板封装在前半部分流程中均采用上述步骤。

在后半部分流程中,引线框架封装采用如下步骤:通过切筋(Trimming)1的方式将引线分离;通过电镀(Solder Plating)将锡球置放至引线末端;最后是成型(Forming)工艺,成型工艺将封装分离为独立单元,并弯曲引线,以便将它们连接到系统板上。而对于基板封装,则是在进行植球(Solder Ball Mounting),即锡球被焊接在基板焊盘上之前,先完成模塑;之后进行切割,成为独立封装,也可称之为切单(Singulation)。接下来的内容中,将阐述传统封装方法的组装工艺,并重点介绍基板封装的八个步骤。

1 切筋(Trimming):一种应用于引线框架封装的工艺,使用剪切冲床去除引线之间的阻尼条。

第一步:背面研磨

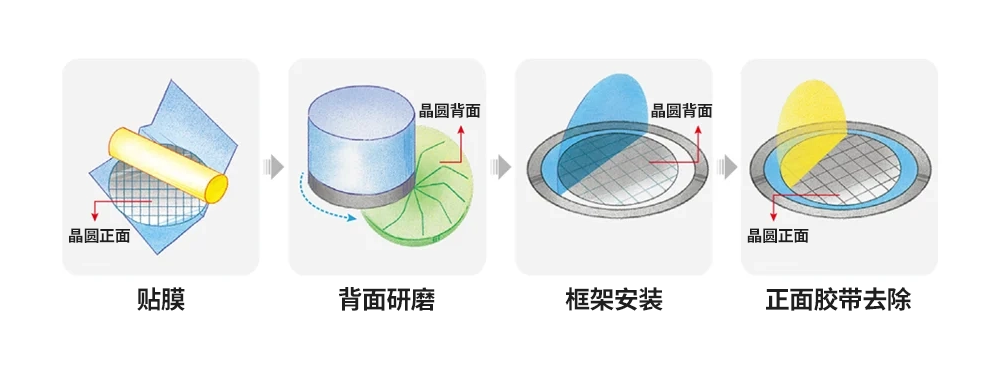

背面研磨工艺可确保将晶圆加工成适合其封装特性的最佳厚度。该工艺包括对晶圆背面进行研磨处理并将其安装在环形框架内,如图2所示。

▲图2:晶圆背面研磨工艺的四个步骤(ⓒ HANOL出版社)

在对晶圆背面进行研磨之前,首先需要在晶圆正面覆盖一层保护胶带,称之为背面研磨保护胶带。这是为了防止用于绘制电路的晶圆正面遭受物理性损害。之后使用研磨轮(Grinding Wheel)对晶圆背面进行研磨,使其变得更薄。在这个过程中,需要先用高速旋转的粗磨轮去除大部分多余材料;再用细磨轮对表面进行精磨,以达到理想厚度;最后使用精拋光垫(Fine Pad)对晶圆进行抛光,使其表面变得光滑。如果晶圆表面粗糙,那么在后续工艺中施加应力(Stress)时,会使其更易产生裂痕,导致芯片断裂。因此,通过抛光来防止裂痕形成,对于减少芯片破损具有重要意义。

对于单芯片封装而言,通常需要将晶圆研磨到约200-250微米(μm)的厚度。而对于堆叠封装而言,因将多个芯片堆叠在同一封装体中,所以芯片(晶圆)需要研磨至更薄。然而,研磨晶圆背面所产生的残余应力会导致晶圆正面收缩,这样可能会引发晶圆弯曲成弧形;此外随着晶圆变薄,其弯曲度也会增加。因此为了保持晶圆平整,首先需要在晶圆背面贴上承载薄膜(Mounting Tape),然后将其固定在环形框架内。最后,去除用于保护晶圆正面器件的背面研磨保护胶带,露出半导体器件,背面研磨工艺即视为完成。

第二步:晶圆切割/分割

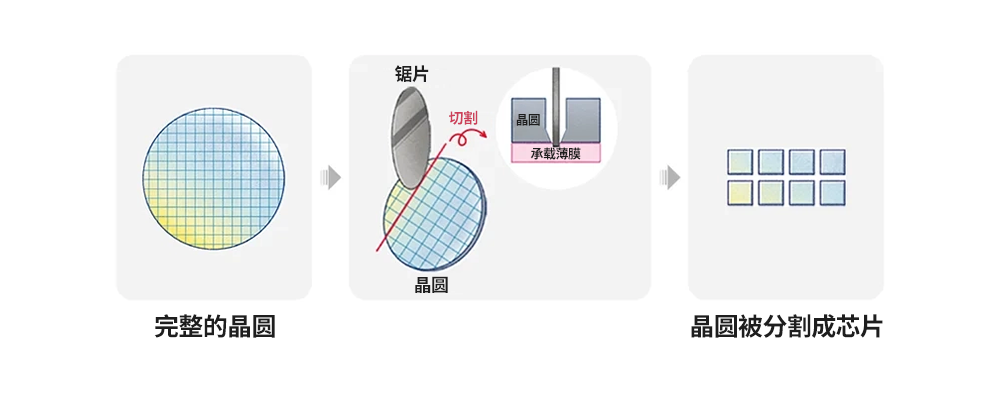

晶圆切割是指沿着晶圆上的划片槽(Scribe Lane)2进行切割,直到分离出芯片的工艺,也被称为划片工艺。晶圆切割是芯片封装工艺的必要工序。

图3给出了使用刀片切割法将晶圆分割为芯片的示例。在这种晶圆切割方法中,使用轮状锯片来切割和分离晶圆。这种锯片采用高硬度的金刚石刀头沿着晶圆划片线切割,晶圆格状划片线如图左侧所示。由于锯片旋转时会产生容差3,因此划片线宽度必须超过砂轮厚度。

2 划片槽(Scribe Lane):从晶圆上切割芯片时,既不影响附近器件,又可满足切片分布所需的足够宽度的空间。

3 容差:性能差异导致的空间或数字上的误差范围。

▲图3:通过刀片切割工艺将晶圆切割成芯片(ⓒ HANOL出版社)

刀片切割存在一个问题:由于切割过程中刀片直接接触晶圆,因此当晶圆变得越来越薄时,发生断裂的可能性也随之增加。而另一种晶圆切割方法——激光切割(Laser Dicing),在切割过程中则无需直接接触晶圆,而是在晶圆背面利用激光来完成切割,可非常有效地解决断裂问题。因为激光切割工艺能尽量避免对晶圆表面造成损害,可以保持芯片的坚固性,所以它更适用于切割较薄的晶圆。

随着晶圆厚度越来越小,先切割后研磨(DBG)这一方法从而被提出。DBG在晶圆切割过程中采取了相反的顺序,以减少芯片损坏。传统工艺先对晶圆背面进行研磨,再对晶圆进行切割;而DBG则先对晶圆进行部分切割,再对晶圆背面进行研磨,最后通过承载薄膜扩张法(MTE)4使其被彻底切割。

4 承载薄膜扩张法(MTE):利用激光进行隐形切割并在晶圆上形成凹槽后,使贴在晶圆上的承载薄膜出现扩张。然后,在相应区域施加作用力,使晶圆分割成芯片。

第三步:芯片贴装

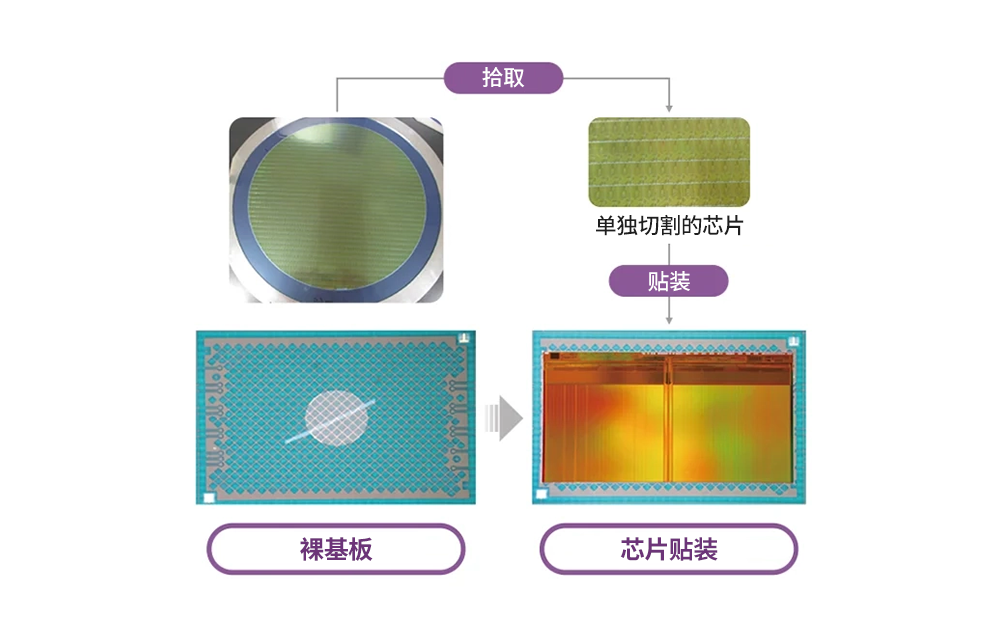

如图4所示,芯片贴装是指从承载薄膜上拾取经过晶圆切割后的芯片,并将其贴装在涂有粘合剂的基板或引线框架上的工艺。

▲图4:芯片贴装工艺(ⓒ HANOL出版社)

晶圆切割的过程中,需防止已切割的芯片从承载薄膜上脱落;而贴装的过程,则须将芯片从承载薄膜上顺利剥离。如果承载薄膜的黏附力太强,在剥离过程中可能会对芯片造成损坏。因此在晶圆切割过程中需确保粘合剂具有较强的粘合力;而在贴片之前,需用紫外线对晶圆进行照射,以减弱其粘合力,此时,只需从承载薄膜上剥离通过晶圆测试的芯片即可。

剥离出来的芯片必须使用粘合剂重新贴装到基板上,由于粘合剂的类型不同,所需的贴装工艺也有所不同。如果使用液体粘合剂,则必须使用类似于注射器的点液器或通过网板印刷(Stencil Printing)5提前将粘合剂涂在基板上。而固体粘合剂通常做成胶带的形式,也被称为晶片黏结薄膜(Die Attach Film, DAF)或晶圆背面迭片覆膜(WBL),则更适用于堆叠封装。在完成背面研磨后,在承载薄膜和晶圆背面之间粘贴晶片黏结薄膜;切割晶圆时,晶片黏结薄膜也会同时被切割;由于晶片黏结薄膜会连同其粘接的芯片一起脱落,因此可将晶片黏结薄膜粘接到基板上或其他芯片上。

5 网板印刷(Stencil Printing):一种使用镂空模板将糊状材料涂抹到诸如基板等器件的印刷方法。

第四步:互连

互连是指芯片之间、芯片与基板之间,以及封装体内其它组合间的电气连接。接下来将介绍引线键合及倒片键合(Flip Chip Bonding)这两种互连方式。

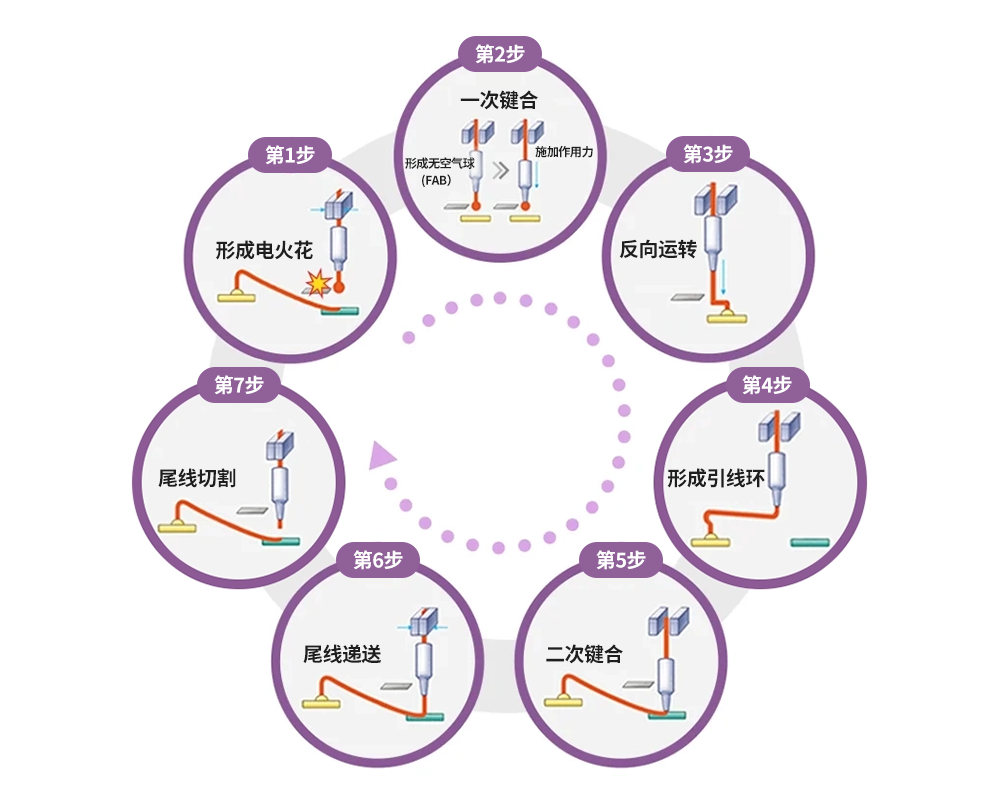

▲图5:引线键合工艺的七个步骤(ⓒ HANOL出版社)

引线键合

引线键合是使用金属线,利用热、压力和振动实现芯片与基板间的电气连接的工艺。金属引线的材质通常为金(Au),因为金具有良好的导电性和延展性。引线键合类似于缝纫,金属引线充当缝线,毛细管劈刀(Capillary)6充当缝针。引线宛如纱线缠绕在线轴并安装到设备上,之后将引线拉出,穿过毛细管劈刀正中央的小孔,在毛细管劈刀末端形成尾线。当采用电子火焰熄灭工艺(EFO)7在引线末端制造出强烈的电火花时,尾线部分将熔化并凝固,在表面张力作用下形成无空气球(FAB,FreeAir Ball)。

FAB制作完成后需对其施压,使其粘合至焊盘,即完成一次球键合(Ball Bonding)。毛细管劈刀在基板移动时,引线会像缝线一样被拉出,形成一个引线环。向引线施加力量,将其按压到基板上的电气连接插脚,即金手指(Bond Finger),以此来实现针脚式键合(Stitch Bonding)8。针脚式键合后,向后拉紧引线,形成尾线,最后断开尾线,以完成芯片与基板间连接过程的最后一步。在引线键合过程中,其它芯片焊盘和基板金手指之间同样重复以上过程。

6 毛细管劈刀(Capillary):引线键合设备中辅助引线连接芯片电极与引线端子的工具。

7 电子火焰熄灭(EFO):用电火花熔化引线形成无空气球的工艺。

8 针脚式键合(Stitch Bonding):在半导体封装过程中,通过按压方式将引线键合到焊盘上。

倒片键合和底部填充

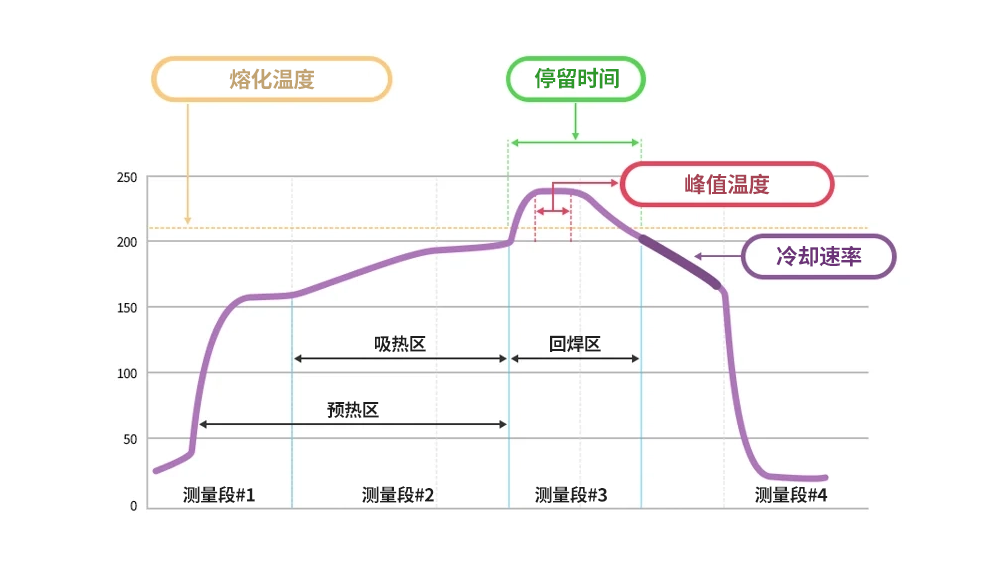

倒片键合是通过在芯片顶部形成的凸点来实现芯片与基板间的电气和机械连接。因此,倒片键合的电气性能优于引线键合。倒片键合分为两种类型:批量回流焊工艺(Mass Reflow,MR)和热压缩工艺(Thermo Compression)。批量回流焊工艺通过在高温下熔化接合处的锡球,将芯片与基板连接在一起。而热压缩工艺则通过向接合处施加热量和压力,实现芯片与基板间的连接。

仅仅依靠凸点无法处理芯片和基板之间因热膨胀系数(CTE)9差异所产生的应力,因此需要采用底部填充工艺,使用聚合物填充凸点间隙,以确保焊点可靠性。填充凸点间隙的底部填充工艺主要有两种:一是后填充(Post-Filling),即在倒片键合之后填充材料;二是预填充(Pre-Applied Underfill),即在倒片键合之前填充材料。此外,根据底部填充方法的不同,可将后填充分为毛细管底部填充(Capillary Underfill,CUF)和模塑底部填充(Molded Underfill,MUF)。毛细管底部填充是在倒片键合后,使用毛细管劈刀沿着芯片的侧面注入底部填充材料以填补凸点间隙;而模塑底部填充则是在倒片键合后,将环氧树脂模塑料作为底部充填材料来发挥填充作用。

9 热膨胀系数(CTE):一种材料性能,用于表示材料在受热情况下膨胀的程度。

本文内容源于【SKhynix NEWSROOM】

审核编辑:汤梓红

- 半导体

+关注

关注

334文章

26011浏览量

208524 - 晶圆

+关注

关注

52文章

4721浏览量

127090 - 封装

+关注

关注

124文章

7528浏览量

141931

原文标题:半导体后端工艺:传统封装方法组装工艺的八个步骤(上)

文章出处:【微信号:闪德半导体,微信公众号:闪德半导体】欢迎添加关注!文章转载请注明出处。

发布评论请先登录

相关推荐

含铅表面组装工艺和无铅表面组装工艺差别

【PCB封装工艺】低温低压注塑

SMT组装工艺流程的应用场景(多图)

SMT组装工艺流程的应用场景

新型封装工艺介绍

PCB板的SMT组装工艺与焊接工艺介绍

传统封装方法组装工艺的八个步骤(上)

传统封装方法组装工艺的八个步骤(上)

评论