导读

机载武器是提升国家军事力量的重要武器装备,其生产过程中必须考虑其制造精度和生产效率。针对未来产品型号多样化、批量小、周期短等发展趋势,总装产线需快速调整以满足订单交付的需求。本研究开展了基于数字孪生的总装产线模型构建和仿真研究,突破了生产线建模,数字孪生模型仿真规则、虚实产线数据互联和双向交互规则等技术。最终, 解决了总装产线设计定型周期长,产线布局合理性论证困难,订单变化引起的生产计划改变,资源利用率不足等问题,为目前的总装产线建设起到正面、积极的推动作用。

01

引言

机载武器有利于我国在军事战争中获得绝对空中优势,压制空中火力来提高我国国防力量,提升国际地位发挥着至关重要的作用,必须保证其生产的高效性,可靠性。实现机载武器生产的数字化、自动化、智能化, 极大提升军工企业的产线设计和生产并行的能力,从而使产品定型周期缩短,生产成本降低,提升资源利用率。随着机载武器产品的迭代升级,产线需快速调整来满足订单需求。传统的生产模式是机载武器研发定型后开始设计产线,经多轮口头讨论,验证产线设计方案后,才正式建设产线。产线建设过程中才会发现问题,每次优化、升级产线需进行拆装、重组,耗费较多时间和金钱, 这样就会导致产品生产周期过长,丧失企业竞争优势, 甚至在重要战争中延误战机。虽然现有的生产线已经拥有了相对完整的体系架构及完备的功能,且可以实现自动化生产及智能化管理,但缺少相应的仿真分析机制, 不能做到自主决策,及时发现问题。

随着数字孪生技术的快速发展,可以明显看出:任何事物都可能有数字孪生。数字孪生技术已广泛投入应用到产品研发设计、工业制造等领域,它所具备的高度保真、实时反映、快速判断和深度分析等特点,将大力促进中国数字产业化和制造产业数字化的发展,积极推动数字经济和实体企业的融合发展。基于实体设备及产品,数字孪生对整个生产线进行系统描述,通过将实体以数字化形式展现在虚拟的信息空间中,对实体设备及产品在真实环境中的形状、位置、功能信息等加以建模仿真,重构物理实体的关键要素,从而达成虚拟信息空间和物理真实环境之间的互联互通。本文针对机载武器未来产品型号多样化、批量小、周期短等发展趋势和总装产线快速调整以满足订单交付的需求,开展研究。

02

构建产线数字孪生模型

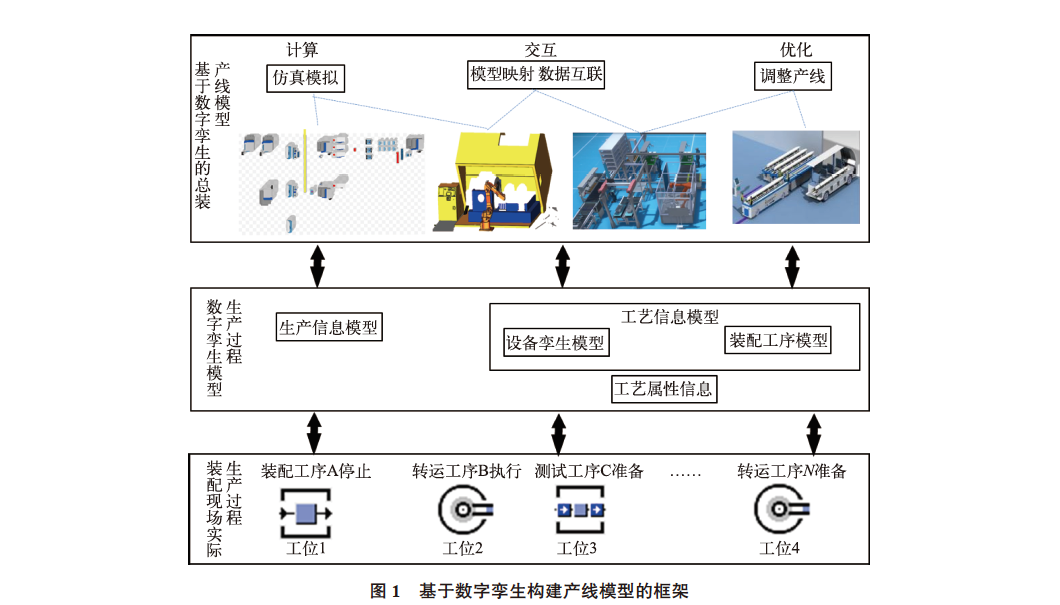

产线资源的数字化管理与描述是实现生产线设计, 迭代与优化的关键。产线仿真模型通过数字孪生技术构建,并构建实际生产中的各要素互相关联、全流程的虚实交互,形成仿真模型和实际生产中装配设备、测试设备之间的数据相互联通和实时交互,实现生产线、单元和设备由真实空间到虚拟空间多维度、多粒度的自动映射,以及生产过程中的模型构建、离线和在线仿真,最终用来指导设计和迭代优化产线方案。基于数字孪生构建的产线模型框架如图1 所示。

对实际生产来说,不同生产设备实体需执行不同命令完成不同装配工艺,最终完成产品总装;但对于产线仿真,其忽视了生产装配动作,同种类型的装配、测试设备具有类似属性信息,且可实现相同功能。也就是说每一类孪生模型都是对实现同种功能的物理实体设备的抽象化表述。产线仿真层面,构建数字孪生模型的目的是建立一套可重复使用,且具有通用性的数字模型,任何孪生模型都是某一类装配设备或测试设备在虚拟空间的具象化体现。基于数字孪生的总装产线模型将具有相似生产行为的设备进行分类分析,将实体设备的几何信息、属性信息、仿真规则和装配信息等在实际生产过程用到的各类参数抽象化,从而构建总装产线的数字孪生模型(Twin Logical Model,TLM)。因此,总装产线仿真的数字孪生模型:TLM = { 几何信息,属性信息,仿真规则,装配信息}。

03

构建基于数字孪生驱动的产线仿真规则

虚拟空间中,实体设备的孪生模型根据自身几何信息、属性信息和装配信息,以产线仿真规则为基础驱动产线运转,从而实现产线设计方案的预验证及实际生产线仿真分析。因此,定义数字孪生模型的仿真规则,通过规定模型间的生产信息传递方法,即同步运行机制和互斥优先机制,利用信号通道将仿真计算所产生的信号传给有关模型,进而使基于数字孪生的产线模型具备正常运转的能力,保证逻辑仿真的正确映射。

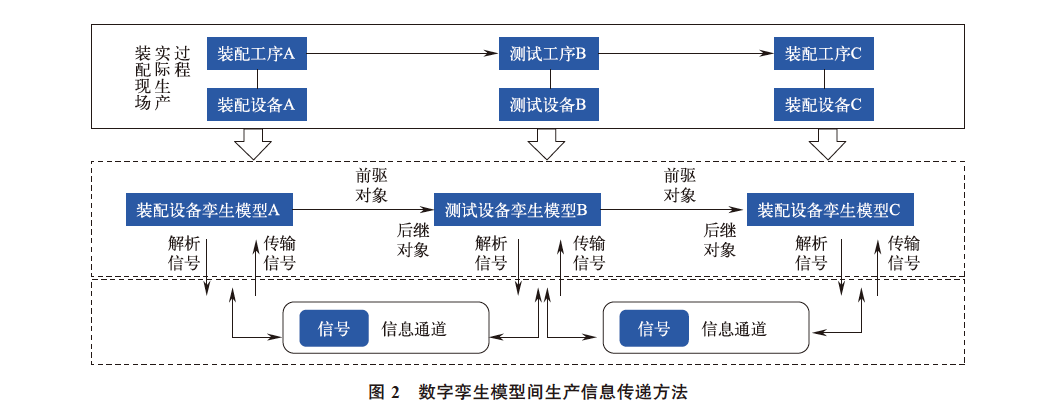

3.1 生产信息传递方法

装配工序相邻仿真模型间连接的信息通道,在虚拟空间中是有向连接的。相连的孪生模型间借助信息通道建立前驱和后继关系,基于此通道来完成数据的实时交互。前驱对象为当前模型中完成前一道装配工序的模型, 后继对象为当前模型中完成后一道装配工序的模型。当仿真模型的运行状态改变时,会自动切换状态,并将这一变化以信号的形式传送到信息通道,其前驱对象和后继对象获取信息通道中的状态信号后做出响应,并触发生产动作来改变其状态。以此类推,整个仿真模型的信息传递工作就完成了。数字孪生模型间生产信息传递方法如图2 所示。

因生产节拍、设备台套数、人员配置和物流配送等会产生相应的差异,另外,各个生产过程中的生产资源数量也不一样,因此所有仿真模型间的信息交互会出现两类不同的情况,分别是一对一交互模式(单一模型连接),一对多交互模式(单一模型和多个模型同时连接)。一对一交互模式下通过同步运行机制实现状态切换,而一对多交互模式下,状态转换则通过互斥优先机制进行。

3.2 同步运行机制

数字孪生模型在一对一交互模式下,模型运行状态切换与仿真规则、相连模型传输的状态信号有关。两个相连的孪生模型,前驱生产对象只需关注能否发出物料, 不用关注后继对象;后继生产对象同样只需关注能否接收物料并进行加工,无需关注前驱对象。仿真过程中, 如果前驱对象没有传入状态信号,那么后驱对象则无法解析信号;另外,如果后继对象没有完成前一个信号解析时,前驱对象则没有办法完成下一个信号的传入,也就是在一对一交互模式下,信息的传输、解析具有一定的先后次序,而实际装配设备、测试设备的生产节拍往往会影响这种顺序。

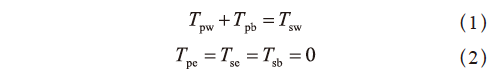

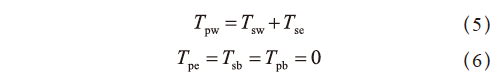

在实际总体装配过程中,会存在三种生产情况:前驱生产对象生产时间小于、等于或大于后继生产对象的生产时间。根据生产模型存在正常作业、空闲待机和阻塞等待三种运行状态的切换过程,建立前驱、后继生产对象运行状态切换的时间关系。前驱生产对象生产时间小于后继生产对象生产时间(不存在待机时间):

前驱生产对象生产时间等于后继生产对象生产时间(不存在待机和阻塞时间):

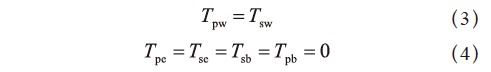

前驱生产对象生产时间大于后继生产对象生产时间(不存在阻塞时间):

式中,Tpw,Tpe,Tpb 分别为前驱生产对象正常作业、空闲待机和阻塞等待时间;Tsw,Tse,Tsb 分别为后继生产对象正常作业、空闲待机和阻塞等待时间。同时,依据前述三种运行状态切换的时间关系,采用同步运行机制实现状态信号的传输与解析。

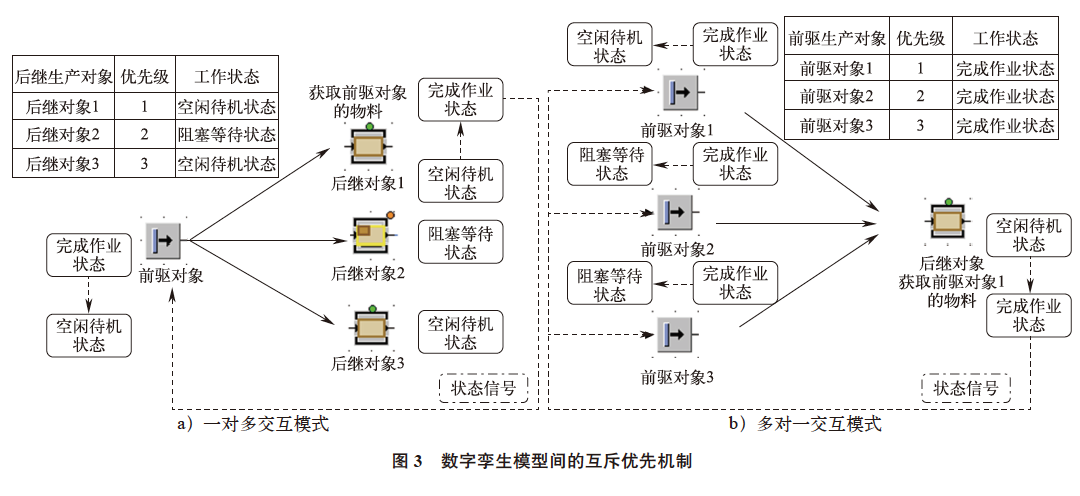

3.3 互斥优先机制

由于单位生产时间内,一个前驱对象仅能产生一个物料,同时该物料只能被一个后继对象作用。所以在一对多交互模式下,多个前驱对象间及多个后继对象间均存在竞争关系。由此需建立互斥优先机制来实现一对多交互模式中多个孪生模型间的物料传递、信息交互。一对多交互模式如图3a 所示,单一前驱对象与多个后继对象相连时,前驱对象将作业完成的状态信号传递给生产状态处于优先级最高,且当前为空闲待机状态的后继对象;如果前驱对象已完成该状态信号传输,其余后继对象则无法再次获得该状态信号,最终达成了状态信号的互斥解析。多对一交互模式如图3b 所示,多个前驱对象与单一后继对象相连时,当所有前驱对象在同一时间完成作业并在信息通道中传入信号时,后继对象通过获取其前驱对象的生产状态,从处于优先级最高的前驱对象中获取状态信号,并进行解析;而其余前驱对象的生产状态信号则继续保留在其相应的信息通道中,由此完成了状态信号的优先传递。

04

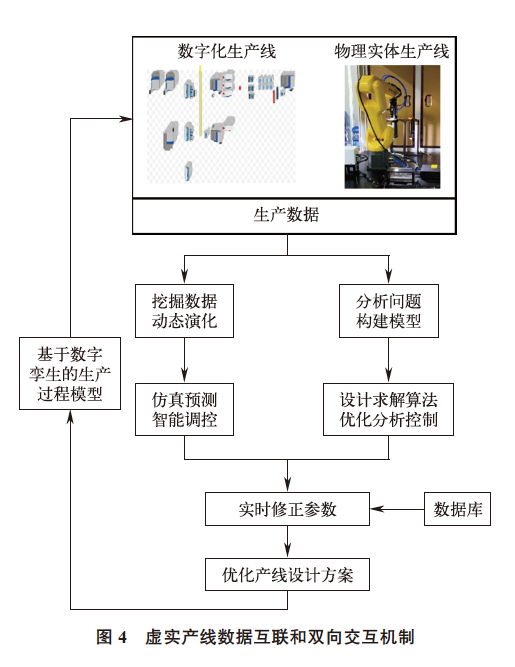

虚实产线数据互联和双向交互机制

传统的工业级产线仿真往往仅根据产线结构、运行机理或者某一生产因素完成建模仿真,此种方法得到的仿真效果较差。现场产线的状态会因订单变动、设备故障等发生不可预估的变动,离线进行的产线仿真模型难以及时、准确地反映装配产线的现场生产状态。由此建立虚实产线数据互联和双向交互机制,从而达到物理产线和数字产线虚实融合的目的,采集物理实体生产数据更新仿真模型,使vwin 结果更符合生产实际状态;同时, 仿真模型结果分析又可用于指导产线调整,提升设备利用率,保证产品交付,如图4 所示。

利用历史数据完成模型训练,并对模型进行综合评估、筛选和优化。在客户端,将现场装配设备、测试设备的PC 工控机软件的端口号和IP 地址与工控机的软件建立连接,启动数据采集来获取设备的工作数据,传送到客户端完成数据解析后,将生产数据输入到产线模型中来驱动仿真。在神经网络和多目标遗传算法的基础上, 对生产过程中的各类生产资源参数进行动态分析,获得生产控制的最优解,最终反馈到管理系统中,以实现对总装产线的控制。同时,将问题发现后才开始被动解决转变为主动调整产线参数,为总装产线优化、自主决策提供可能。

05

结束语

基于目前机载武器总装产线建设存在的问题,本文进行了总装产线的数字孪生产线模型构建和仿真理论研究,构建了生产线建模、数字孪生模型仿真规则、虚实产线数据互联和双向交互规则,建设了一条数字化产线。目前正在投入应用,实现了产线设计方案的预验证,有效缩短了总装产线设计定型周期,为目前的总装产线建设起到正面、积极的推动作用。同时,为该机载武器企业的其他产线建设起到示范作用,推动企业朝着智能制造方向快速转型升级。

-

智能化

+关注

关注

15文章

4869浏览量

55341 -

模型

+关注

关注

1文章

3226浏览量

48804 -

数字孪生

+关注

关注

4文章

1319浏览量

12239

原文标题:基于数字孪生的总装产线模型构建及仿真技术研究

文章出处:【微信号:CADCAM_beijing,微信公众号:智能制造IMS】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

基于设计数据共享的板级热仿真技术研究(一)

基于dSPACE_MATLAB_Simulink平台的实时仿真技术研究

基于数字孪生的总装产线模型构建及仿真技术研究

基于数字孪生的总装产线模型构建及仿真技术研究

评论