作者:Karol Rendek, Stefan Kosterec

随着消费者对电动汽车 (EV) 的需求和诉求持续增强,直流快速充电市场在蓬勃发展,市场对快速充电基础设施的需求也在增加。预测未来五年的年复合增长率 (CAGR) 为20%至30%。如果您是在电力电子领域工作的一名应用、产品或设计工程师,迟早会参与到这新的充电系统的设计中。

这里可能会出现一个基本问题,特别是如果您是第一次面临这样的挑战。应该如何开始设计,从哪里开始?关键的设计考虑因素是什么,应该如何解决这些挑战?安森美(onsemi)帮助设计人员解决这些挑战,我们将演示开发基于SiC功率集成模块(PIM)的25千瓦直流快速充电桩。

开发这种类型的大功率电池充电器需要多样化的技能。安森美专家团队主导了该设计的项目协调,承担了所有硬件开发活动,并开发了固件和软件。该团队在电源转换和电机驱动的控制和算法方面拥有多年的开发经验。

我们将谈谈直流充电桩的开发过程,在每一部分探讨不同的主题。我们将聚焦所面临的关键挑战、权衡取舍,并展示如何从头设计、构建和验证这样的系统。设计过程并非一帆风顺,向前推进的最佳方式是快速启动、运行和迭代。

快速直流充电桩 – 我们要构建什么?

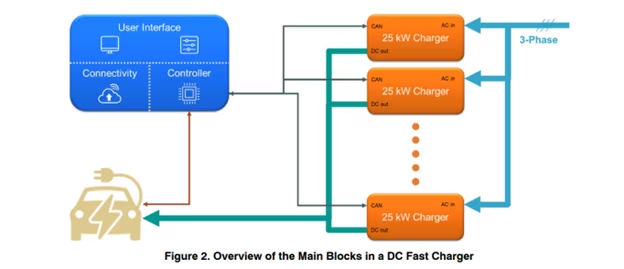

在电动车生态系统中,直流充电桩提供 "快速 "和 "超快 "充电能力,与较慢的交流充电器形成对比。从本质上讲,电动车充电器将来自电网的交流电转换为适合输送到电动车电池的直流电。直流充电的电源转换是在电动车外("车外")进行的,然后输送到车辆,功率等级从低于50千瓦到大于350千瓦(甚至更高的等级也在开发中)。更高功率的直流充电桩通常以模块化的方式构建,15至75千瓦(及以上)的功率块堆叠在一个柜子里(图2)。一般来说,直流充电桩的输出电压从150 V到1000 V,涵盖常见的400 V和800 V电动车电池电压,可针对较高或较低的电压端进行优化。

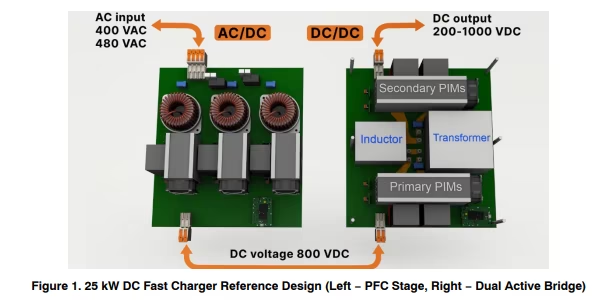

这种电源模块的结构如下:前端一个带有功率因数校正(PFC)的AC-DC升压转换器,然后是一个DC-DC级,提供在电网和负载(电动车的电池)之间的隔离,并调节输出端电压和电流(图2)。该系统也可能是双向的(特别是在低功率时),因此拓扑结构和设计应考虑到这一点。

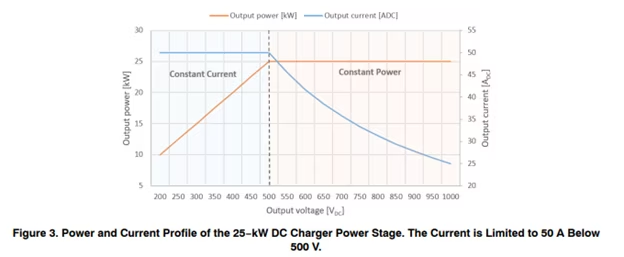

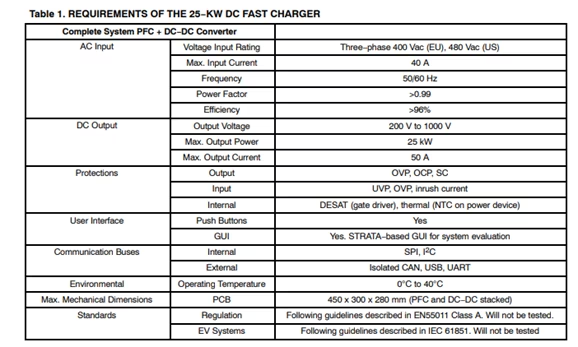

安森美团队开发的是一种具有双向充电能力的25千瓦直流充电桩 。该系统应涵盖广泛的输出电压范围,能够为400 V和800 V电池的电动车充电,经优化还可用于更高的电压等级。输入电压的额定值为欧盟400伏和美国480伏的三相电网。功率级应在500 V至1000 V电压范围内提供25千瓦。低于500 V时,输出电流将被限制在50 A,降低功率以与直流充电标准如联合充电系统(Combined Charging System ,简称CCS) 或CHAdeMO(图3)的电流曲线吻合。

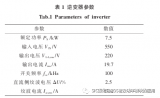

关于通信端口,该板将为外部接口(电源块、充电器系统控制器、车辆、服务和维护之间)提供隔离的CAN、USB和UART基础架构。总的来说,设计将遵循IEC-61851-1和IEC-61851-23标准中关于电动车充电的准则。下表概述了系统要求。

开发流程

我们的团队遵循电源转换硬件开发流程的逻辑。首先是根据应用要求定义实际的直流充电桩功率级。我们的案例总结在表格中。这些符合市场的需求,并遵循IEC-68515准则。这些要求有助于团队了解目标。第一个可行性研究有助于验证最初的要求和假设。这些将被整合为系统设计的一部分,包括(在本项目的范围内)硬件、软件、热管理和机械设计、原型和验证。所有基本的系统变量和解决方案的大多数临界权衡取舍都发生在可行性研究期间。这些任务和子设计是通过多次迭代进行的,其中一个部分的输出和假设被反馈到另一个部分。其中两个主要的设计活动提供了重要的产出,以推进工作:

电源仿真对于确认工作电压和电流、损耗、散热要求及功率和无源元件的选择等方面的假设至关重要。一旦实施计划准备就绪,就要进行包括功率参数在内的控制仿真,以确认采用该电源设计的控制回路可以有效地工作。在通过电源和控制仿真证实设计后,就获批绘制原理图、布局PCB和制造原型。一旦有了电路板,就可进行硬件启动,功能测试和系统评定。请参考《从头开始开发 25 kW 电动车直流充电桩》。最有价值的收获将出现在我们解决挑战和问题的过程中。(*欲了解更多请观看“设计基于碳化硅(SiC)的直流快速充电系统”的四场网络研讨会系列。

审核编辑 黄宇

-

电动汽车

+关注

关注

156文章

12067浏览量

231074 -

充电桩

+关注

关注

147文章

2263浏览量

84941 -

碳化硅

+关注

关注

25文章

2748浏览量

49014 -

直流快充

+关注

关注

0文章

7浏览量

370

发布评论请先 登录

相关推荐

基于碳化硅 (SiC)的25 kW电动汽车直流快充开发指南-结构和规格

基于碳化硅 (SiC)的25 kW电动汽车直流快充开发指南-结构和规格

评论