W-ETCH工艺

W刻蚀工艺中使用SF6作为主刻步气体,并通过加入N2以增加对光刻胶的选择比,加入O2减少碳沉积。在W回刻工艺中分为两步,第一步是快速均匀地刻掉大部分W,第二步则降低刻蚀速率减弱负载效应,避免产生凹坑,并使用对TiN有高选择比的化学气体进行刻蚀。

AL刻蚀

AL刻蚀反应,氯气作为主要的刻蚀气体与铝发生反应,生成可挥发的副产物ALCL3气流被带出反应腔,BCL3一方面提供BCL3+,垂直轰击硅片表面,达到各向异性刻蚀,另一方面由于铝的表面极易氧化成为氧化铝,阻止了铝和cl的接触刻蚀进行,添加BCL3将这层氧化层还原,促进刻蚀进行。一般把反应腔的压力控制在6-14mT。由于AL活泼的性质,AL刻蚀机台自带去除光刻胶的腔体。

SI刻蚀

C4F8和SF6分别做钝化气体和主刻蚀气体。第一步钝化过程,C4F8在等离子状态下分解成CF+x基,与硅表面反应形成高分子钝化膜,第二步刻蚀,通入SF6气体,增加F离子分解,F-与nCF2反应刻蚀掉钝化膜并生成挥发性气体CF2,接着进行硅的刻蚀。

trenchETCH

trench ETCH中主要涉及的气体有CF4、SF6、CHF3、O2、AR-S,其中SF6、CHF3、和O2用在主刻步,原因是F原子能产生很快的刻蚀反应,然后气体中的碳元素可以对侧壁进行钝化,防止侧壁被横向侵蚀,提高各向异性;而侧壁的形状与硅片的温度有关,增加温度则侧壁钝化较少,横向刻蚀增加,硅片的温度可以通过氦气背冷来控制;加入O2是为了提高刻蚀速率和增加对氧化硅的选择比。poly ETCH中主要涉及的气体有CF4、O2、AR-S、CL2、CF4、N2、HBR、HEO2,其中主刻步是CL2、CF4、N2、HBR、HEO2,使用CL2,是因为其能产生各向异性的硅侧壁剖面并对氧化硅具有好的选择比,HBR的使用也是相同的原理,另外CL2刻蚀时产生的聚合物淀积在侧壁上,可以控制侧壁形状;CL2和HBR刻蚀的生成物SiCl4和SiBr4具有挥发性,可以被腔体抽走,减少污染。对于金属AL ETCH,常采用氯基气体如CL2和BCL3作为主刻步刻蚀气体,CL2作为主要刻蚀气体,BCL3用于还原氧化铝,促进CL2刻蚀过程,并加入N2来减少负载效应和钝化侧壁。

金属刻蚀中主要分为Al刻蚀和W刻蚀,Al刻蚀中主要刻蚀气体为Cl2和BCl3,由于AlF3是低挥发性物质,因此不能采用CF4气体,在PPTS—MEL01这个recipe中,Cl2和BCl3气体流量比110:30,主刻步时间300s,W刻蚀常用氟化物作为腐蚀剂,通常使用SF6。

②均匀性和负载效应,均匀性衡量整个硅片上,片与片,或批与批之间刻蚀能力,其计算方法为测量点数中的最大值减去最小值,除以测量项的2倍平均值,即(max-min)/2avg*100%。均匀性问题来源于刻蚀速率与图形尺寸和密度的相关,刻蚀速率在小窗口图形中慢,甚至在高深宽比的小尺寸图形上停止,这种现象称为微负载。刻蚀速率正比于刻蚀剂浓度,刻蚀硅片中的大面积区域,消耗的刻蚀基越多,刻蚀速率越慢,称为宏观负载。图形密度不同导致刻蚀速率不同称为微观负载效应,图形密集区域,消耗越多刻蚀基,刻蚀深度越小。在mos器件中,trench深度超出预期,反向耐压变差,深度达不到预期,漂移区厚度增加,增大导通电阻。

TrenchETCH和polyETCH

Trench ETCH和poly ETCH本质上都是刻蚀Si,但需要区分开,其原因首先是(1)工艺要求不一样,trench ETCH有形貌和倾斜度等要求,而poly ETCH一般只需要平着刻下去;(2)两道刻蚀工艺使用的气体有区别,trench ETCH使用的气体有CF4、SF6、CHF3、O2、AR,而poly ETCH使用的气体是CF4、CL2、HBR、HEO2、O2、AR-S。对于trench ETCH,预刻步主要使用CF4气体,主刻步是使用SF6、CHF3和O2。对于poly ETCH,预刻步主要使用CF4、O2和AR-S,主刻步1使用CL2、CF4和N2,主刻步2使用CL2、HBR和HEO2。另外trench ETCH工艺中后面有底部刻蚀,而poly ETCH后面有过刻步。通过观察trench ETCH不同深度的 process program,可以发现,如果需要刻蚀不同深度的trench,只需要调整过刻步的时间。

刻蚀常见异常

刻蚀常见异常:片盒卡片,叠片、错槽、片盒变形、机台故障均可能导致片盒卡片;表面划伤,和光刻工艺类似,由设备机械故障、操作不当、工具夹异常等造成,目检下为长条状线条,镜检下为图形异常;表面色差、发雾,在目检时能看到晶圆表面不规则颜色发白现象,显微镜下为密集黑点气泡等;膜厚异常,需要确定膜厚偏大还是偏小,并通过镜检确认晶圆表面异常情况;polymer,一般腐蚀后产生的副产物polymer附着在孔壁,并且在后续清洗过程中需要被清洗去除,此外,刻蚀后也可能产生硅渣,需要清洗干净;目检时,要观察硅片表面是否清洁,是否有色差,是否有划伤、缺角发雾等异常。镜检时则主要观察是否有不规则图形,是否有划伤,划片道颜色是否一致等异常。

反应离子刻蚀之外的其他刻蚀种类是可以由RF source和RF bias独立控制离子能量与密度:

电容耦合等离子体刻蚀CCP(CEOXA03北方华创机台);电感耦合等离子体刻蚀ICP(CEPLA03鲁汶机台);微波回旋加速共振等离子体刻蚀ECR;磁场增强反应等离子体刻蚀MERIE;双等离子源DPS(CEPLA02和CEPLA01应用材料机台);

原子层刻蚀ALE。

刻蚀中常用400KHz,13.56MHz,2.45GHz,频率越高,粒子发生碰撞次数增多,从而产生更高密度的等离子体,而频率越低,粒子的平均自由程增加,能量越高。13.56MHz兼顾这两者,从而获得较广泛的应用。

审核编辑:汤梓红

-

半导体

+关注

关注

334文章

27286浏览量

218030 -

制造技术

+关注

关注

1文章

117浏览量

14346 -

刻蚀工艺

+关注

关注

2文章

37浏览量

8414

原文标题:半导体制造技术之刻蚀工艺

文章出处:【微信号:Filter_CN,微信公众号:滤波器】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

振奋!中微半导体国产5纳米刻蚀机助力中国芯

半导体制造工艺教程的详细资料免费下载

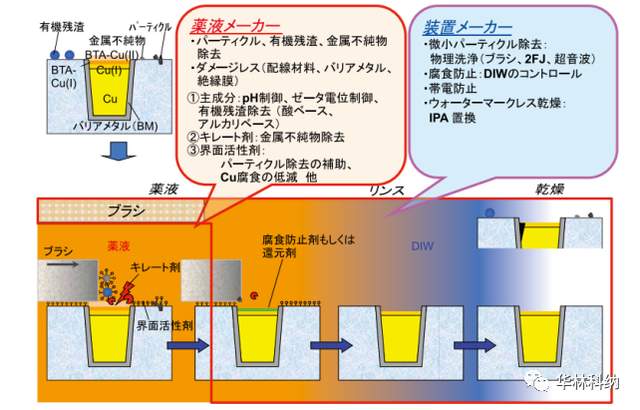

半导体制造CMP工艺后的清洗技术

半导体制造技术之刻蚀工艺

半导体制造技术之刻蚀工艺

评论