钛及其合金因具有密度低,比强度高,生物相容性和中高温稳定性好,以及良好的力学性能和优异的耐腐蚀性,在航空航天、军工及船舶等领域得到广泛应用。传统熔锻的加工技术在制备大尺寸、简单形状钛型材或制品等方面具备优势,但在制备复杂结构、中小型的钛制品上存在成品率低、资源浪费大、生产成本高等问题。粉末近终成形技术恰恰可以弥补这一技术缺陷,通过粉末制备、近终成形的技术路线能够批量化或定制化的制造多种尺度、多种结构特点的钛合金制品。这类中小型制品在航空航天、军工、医疗和民用消费领域具有更大应用潜力和产品附加值,是未来推进钛产业低碳、绿色制造业转型的重要方向。

1、压制烧结

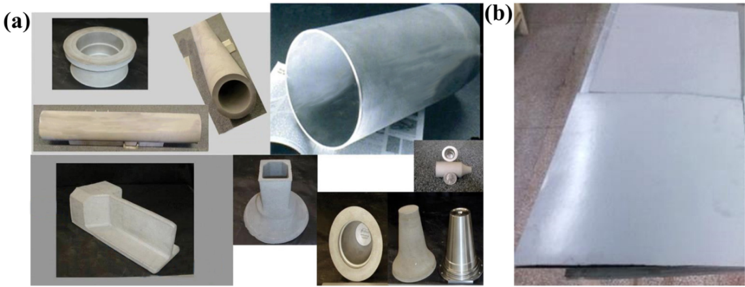

美国在钛粉压制烧结制备钛合金产品方面研究很早。Dynamet Technology公司一直致力于钛粉压制成形产品的生产,如图1所示,部分产品已得到小规模应用。该公司生产的第一种粉末冶金钛制品是雷神公司的响尾蛇导弹上的圆顶外壳Ti-6Al-4V合金预成型件,后来还生产了粉末冶金Ti-6Al-6V-2Sn合金制品应用于Stinger导弹弹头外壳。由于其在钛制品上显著的贡献,Dynamet Technology公司成为了波音公司的粉末钛合金制品的唯一供应商。此外,美国ADMA Products公司自1985年开始生产粉末冶金钛零件,部分产品应用于航空航天领域。我国西北有色金属研究院在钛粉末近净成形领域的研发也已有30多年的经验,开发的多孔钛制品已经应用在化工、食品等领域,图1(b)所示为应用于过滤行业得粉末轧制多孔钛板。

图1 压制成形钛产品:

(a)美国Dynamet Technology公司生产的管坯及异形件

(b)西北有色金属研究院制备的轧制钛板

2、热等静压

热等静压(HIP)工艺是由美国巴蒂尔(Battelle)研究所在20世纪50年代发明的,该技术是一种以惰性气体为传压介质,在850-2000 ℃温度和100-200 MPa气压的协同作用下,对制品进行高温压制和烧结处理的技术,是目前粉末近净成形钛及钛合金结构件全致密化的最主要手段,制品具有组织均匀、无织构、无偏析等特点。

国外发展钛合金粉末热等静压技术始于19世纪50年代,俄罗斯轻金属研究所早在20世纪70年代在世界上最先研制出了整体复杂形状的粉末钛合金氢泵涡轮,并在RD-0120型氢氧发动机上得到应用;美国在20世纪90年代首先在航天领域实现商业化应用,并逐步拓展到在航空、兵器领域,如PW公司的F110发动机的连接杆,战斧式巡航导弹F107发动机压缩机转子,Sidewind导弹头罩,F107巡航导弹发动机叶轮,以及Stinger防空导弹战斗部壳体等。

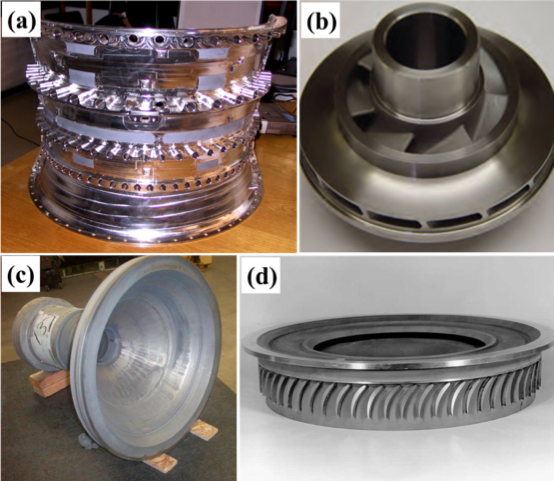

图2:

(a)伯明翰 & R-R:V2500 钛合金机匣

(b)Synertech公司ELI TC4叶轮

(c)Synertech公司ELI TC4机匣

(d)Courtesy Turbomeca公司直升机扩压器

3、粉末注射成形

金属粉末注射成形(Metal Injection Molding,MIM)技术可直接制备出具有或接近最终形状的零部件,避免或减少机加工,大幅度降低制备成本。因此,粉末注射成形技术是批量化制备钛及钛合金应用零部件最为有效的技术手段之一。

电子通讯中的3C产品(包括手机、智能可穿戴,眼镜框、5G信号件)是粉末注射成形技术的最主要应用领域,占比达到84.2%。现阶段主要以铁基材料为主,而材料的轻量化设计和高品质追求是3C产品未来发展的主要方向。钛合金具有低密度(密度仅为铁基材料的一半)、高强度、耐腐蚀等特点,满足未来材料的轻量化高品质设计。据统计,2020年中国钛注射成形行业市场规模达到6.8亿元,据需求方投入情况和供应方营收增长情况推算,预计2026年市场规模将达到20亿元,年增长率可达20.13%。

图3 粉末注射成形钛合金在消费电子领域应用:

(上)华为手表钛合金表壳

(下)苹果手机钛合金边框

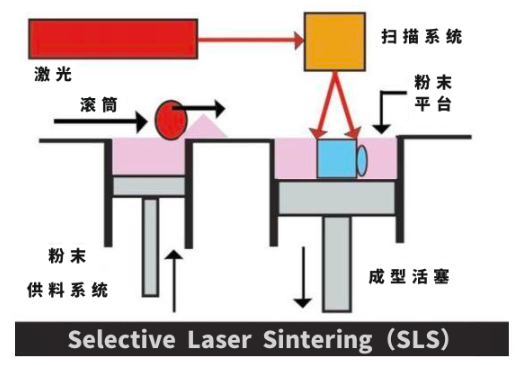

4、增材制造

增材制造(Additive Manufacturing, AM)是一种通过点、线、面逐层累加的成形技术,它不受零件复杂程度的影响,能自动、快速、准确地完成复杂零件的设计与制造。与传统制造技术相比,增材制造在设计自由度、复杂零件成型以及材料利用率等方面具有独特的优势,成为极具前景的钛合金制造技术。根据SmarTech分析报道,2019年全球金属3D打印市场达到33亿美元,包括3D打印设备、材料和服务,预计在2024年将达到110亿美元,钛合金是其中最重要的打印金属。

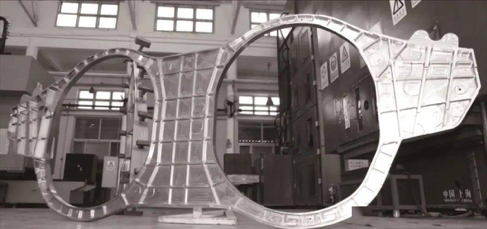

航空航天和军工国防是钛增材制造的第一大用户,目前已成功用于航天发动机小型精密构件和航空大型复杂构件的直接成形,如太空发射系统、飞机机翼、整体控制面和舱门、发动机叶片等关键飞天装备部件。

图4 增材制造钛合金在航空领域应用:

(上)发动机喷油嘴

(下)军机钛合金框架

粉末作为上述粉末冶金近终成形工艺的基础原料,其成本和品质是影响粉末冶金制品价格和性能的最重要因素。为此,北京中科宏钛新材料科技有限公司针对钛合金粉末传统制备工艺复杂、价格昂贵、细粉收得率低的技术瓶颈,历经三年研发另辟蹊径首创了微细钛粉制备新工艺,自主完成粉体生产级装备的设计开发,实现了粒度可控新型高品质钛粉的批量化制备。

粉末细粉收得率由传统35%提升至80%,成本降低40%以上,可适用于粉末注射成形、增材制造、粉末热等静压等高端制造领域。主要产品类型包含纯钛、TC4、TA15等多种牌号可控粒径的高品质钛基粉末,以及氢化钛基合金粉末、氢化脱氢粉末、以钛为代表的定制化金属基复合材料粉末等。

-

MIM

+关注

关注

0文章

13浏览量

9411 -

钛合金

+关注

关注

0文章

28浏览量

7246 -

3D打印

+关注

关注

26文章

3547浏览量

109020

原文标题:钛合金粉末冶金加工工艺——MIM和3D打印

文章出处:【微信号:AIOT大数据,微信公众号:AIOT大数据】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

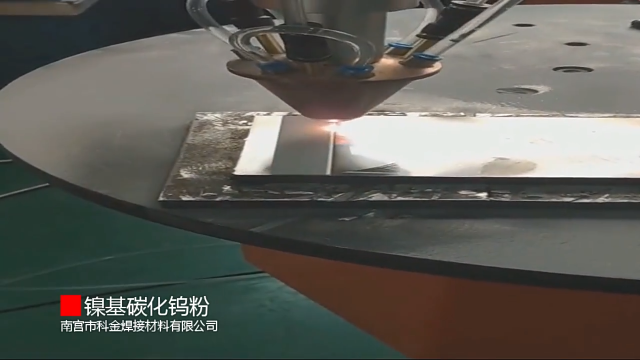

钛合金轴激光熔覆修复加工

一体成型电感材质探秘:铁粉、合金粉、羰基粉的特性与差异

物联网行业中3D打印工艺——FDM(熔融沉积成型技术)工艺

丝杆轴承位激光熔覆加工

激光焊接技术在焊接镍钛合金的工艺应用

钛合金粉末冶金加工工艺——MIM和3D打印

钛合金粉末冶金加工工艺——MIM和3D打印

评论