欢迎了解

杨彦章 钟上彪 陈志华

(光华科学技术研究院(广东)有限公司)

摘要

先进封装是半导体行业未来发展的重要一环,是超越摩尔定律的关键技术。本文通过对不同封装材料进行表面金属化处理,发现粗糙度和镀层应力对镀层结合力均有显著影响。选择合适的粗化方法及低应力电镀铜镀液可以在不显著增加封装材料表面粗糙度的情况下提高镀层结合力(剥离强度>0.53 N/mm),从而有利于制作精细线路(线宽/线距=15 μm/15 μm)。

0 引言

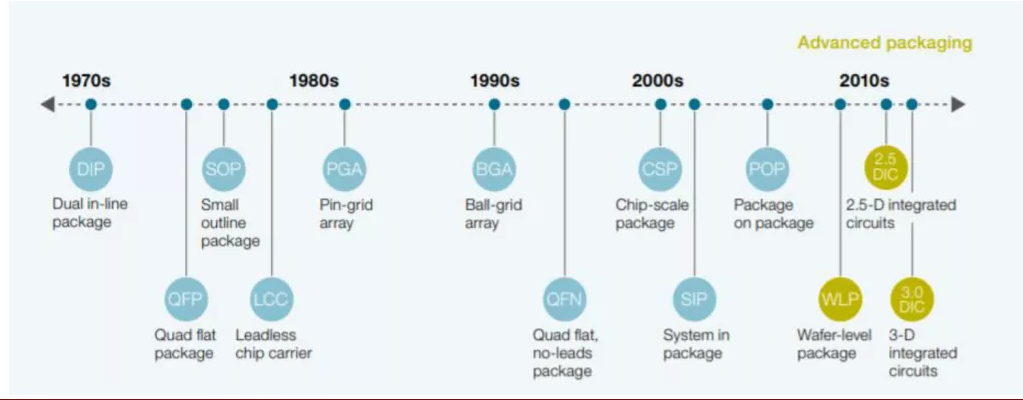

先进封装包括PLP、SOC、SIP等封装,是顺应半导体行业向更小尺寸、更高性能发展趋势的新的高技术含量的封装技术 [1]-[4] 。先进封装表面金属化可以实现封装体电磁屏蔽、散热、导电等功能,进一步减小封装器件的尺寸,并且提高封装器件的性能 [5]-[7] 。目前先进封装表面金属化存在粗糙度高、结合力低等问题,面临难以制作精细线路的挑战 [8]-[10] 。针对这一问题,本文通过优化封装材料表面粗化技术和使用低应力电镀铜镀液,成功实现低粗糙度高结合力的镀层,并完成精细线路的制作。

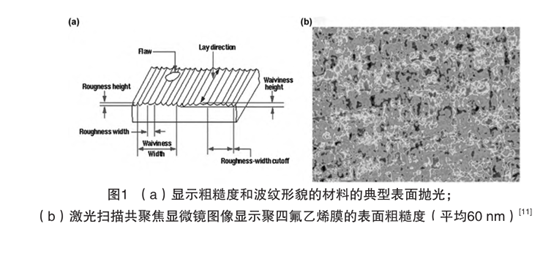

1 粗糙度

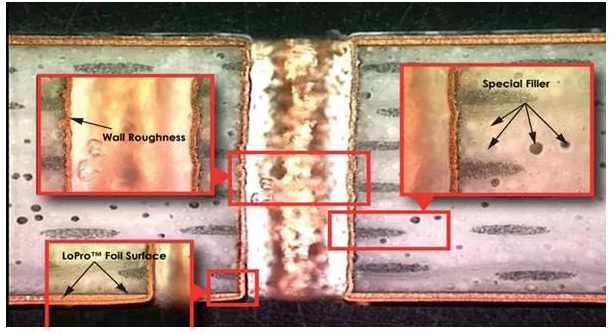

粗糙度是表征材料表面形貌的参数(如图1所示),其数值大小对镀层结合力有显著影响 [11] 。一般来讲,粗糙度越大越有利于镀层结合力的增加,因此提高镀层结合力的重要手段在于增加接触面的粗糙度。然而粗糙度过大不利于制作精细线路 [12] 。

2 镀层应力

应力广泛存在于各种材料中,对材料的机械、化学等性能有重要影响 [13] 。电镀层的镀层应力会影响镀层硬度和开裂,例如应力越大的镀层其镀层机械性能越差。影响镀层应力的因素有很多,如镀液配方、电镀参数等 [14] 。

3 实验方案

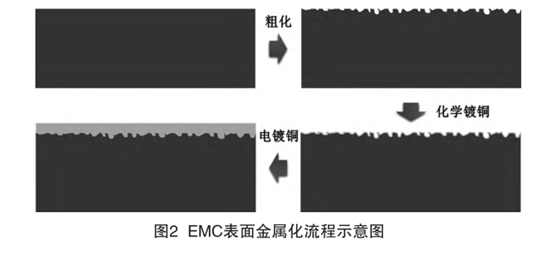

3.1 原理

如图2所示,首先对封装材料表面进行粗化,然后使用化学镀在表面镀上种子层金属铜(<1 μm),最后使用电镀铜增加镀层厚度(>10 μm)。

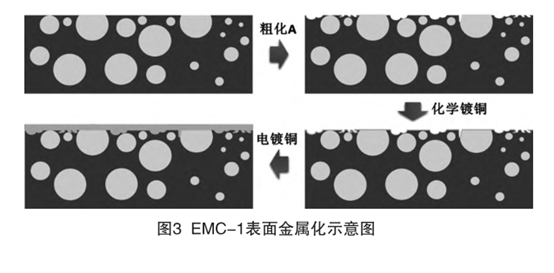

如图3所示,使用粗化方法A对封装材料EMC-1表面的树脂区域进行咬蚀,增大表面的粗糙度,然后使用化学镀在表面镀上种子层金属铜,最后使用电镀铜增加镀层厚度。

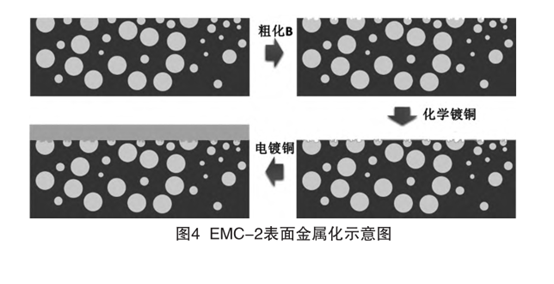

如图4所示,使用粗化方法B对封装材料EMC-2表面的填料区域进行咬蚀,增大表面的粗糙度,然后使用化学镀在表面镀上种子层金属铜,最后使用电镀铜增加镀层厚度。

3.2 试验材料及测试设备

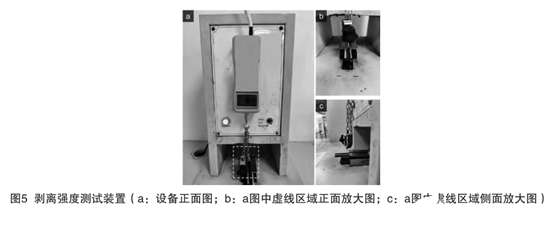

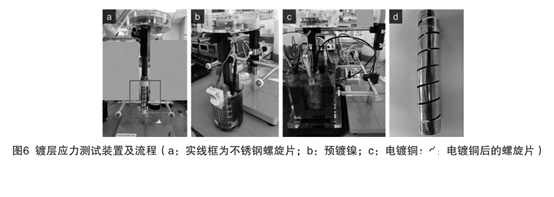

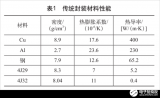

本文所使用的封装材料均为环氧树脂塑封料(EMC),这种类型的封装材料占整个电子封装材料的90%以上。EMC材料共有两种,差异主要体现在填料的筛分粒径不同——EMC-1和EMC-2的筛分粒径分别为50 μm和20 μm。测试设备包括激光共聚焦显微镜、电子扫描显微镜、剥离强度测试仪(如图5所示)、应力测试仪(如图6所示)。

4 实验结果及分析

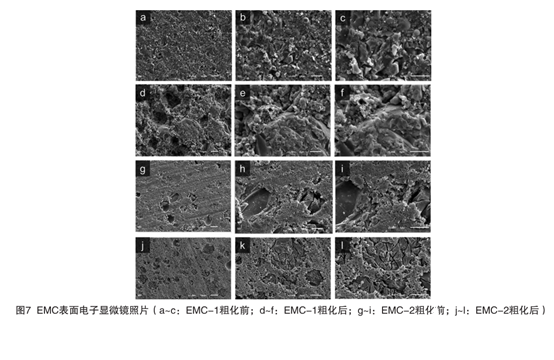

EMC-1和EMC-2粗化前后表面的SEM照片如图7所示。从图中结果可以看出,粗化后的EMC材料表面形貌较粗化前变得更加粗糙:(1)粗化后的EMC-1表面树脂区域被咬蚀的微坑尺寸明显增大;(2)粗化后的EMC-2表面填料区域出现了清晰的咬蚀裂纹。

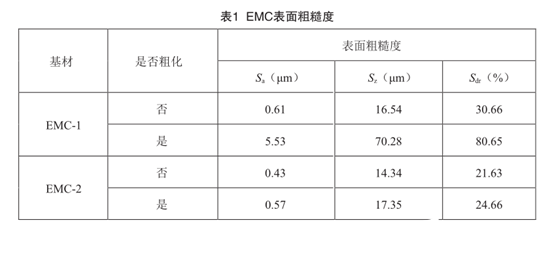

为进一步分析粗化前后的EMC表面粗糙度,我们使用激光共聚焦显微镜对EMC表面粗糙度进行表征,结果列于表1。从表1可以看出,EMC-1粗化后的表面粗糙度相较于粗化前显著增大,而EMC-2粗化后的表面粗糙度相较于粗化前增加不明显。这与图7的表征结果是一致的。

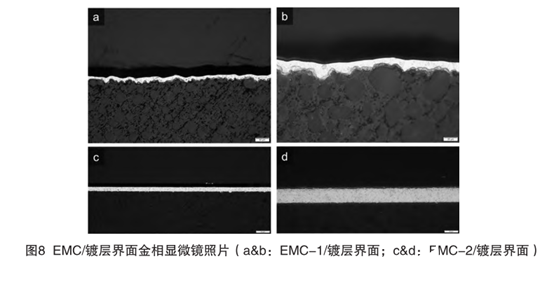

EMC表面电镀铜后的界面结构如图8所示。从图中可以看出,EMC-1/镀层界面起伏较大,这是由于EMC-1粗化后的表面粗糙度大(与图7d-f和表1一致)。EMC-2/镀层界面相较于EMC-1/镀层界面更加平坦,无显著起伏波动(与图7j-l和表1一致),这样的界面更易制作精细线路。

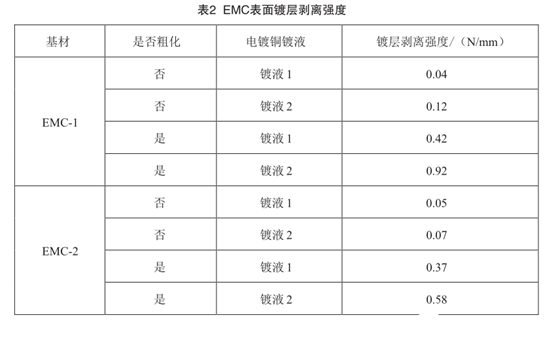

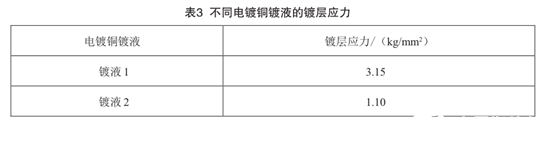

我们使用剥离强度来表征镀层与EMC之间的结合力。从表2可以看出,相较于未经过表面粗化处理的EMC材料,经过表面粗化处理后的EMC材料表面镀层的剥离强度显著增加,这表明EMC表面粗糙度对镀层结合力起重要作用。此外,不同的电镀铜镀液获得的镀层剥离强度不同:在相同前处理条件下,镀液2获得的镀层结合力要优于镀液1。这是由于镀液2的镀层应力更低(如表3所示),所以获得的镀层与基材之间的结合力更高。

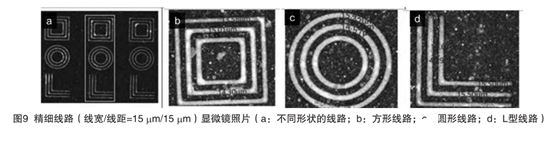

在前面实验结果的基础上,我们使用SAP工艺在EMC-2表面制作精细线路。如图9所示,使用SAP工艺成功在EMC-2表面制作出线宽/线距=15 μm/15 μm的精细线路,且未出现线路脱落的现象,这表明该金属化工艺可以满足精细线路的制作要求。

5 结论

环氧塑封料是先进封装常用的封装材料。本文研究了湿化学工艺中前处理和电镀对两种填料粒径不同的EMC封装材料表面镀层结合力的影响,发现增加表面粗糙度和降低电镀铜层镀层应力可以有效提高镀层结合力:最大剥离强度可达0.92 N/mm。选择填料尺寸较小的EMC材料,可以在低的表面粗糙度下(Sz<18 μm)实现0.58 N/mm的镀层结合力,并且使用SAP工艺制作出线宽/线距=15 μm/15 μm的精细线路。这些实验结果为适应未来先进封装金属化更高的要求提供了解决思路,也为电介质-金属互联工艺提供了技术参考。

审核编辑 黄宇

-

半导体

+关注

关注

334文章

27286浏览量

218050 -

封装

+关注

关注

126文章

7873浏览量

142892 -

SAP

+关注

关注

1文章

383浏览量

21637

发布评论请先 登录

相关推荐

如何测量晶圆表面金属离子的浓度

金属化膜电容器的方阻选择标准

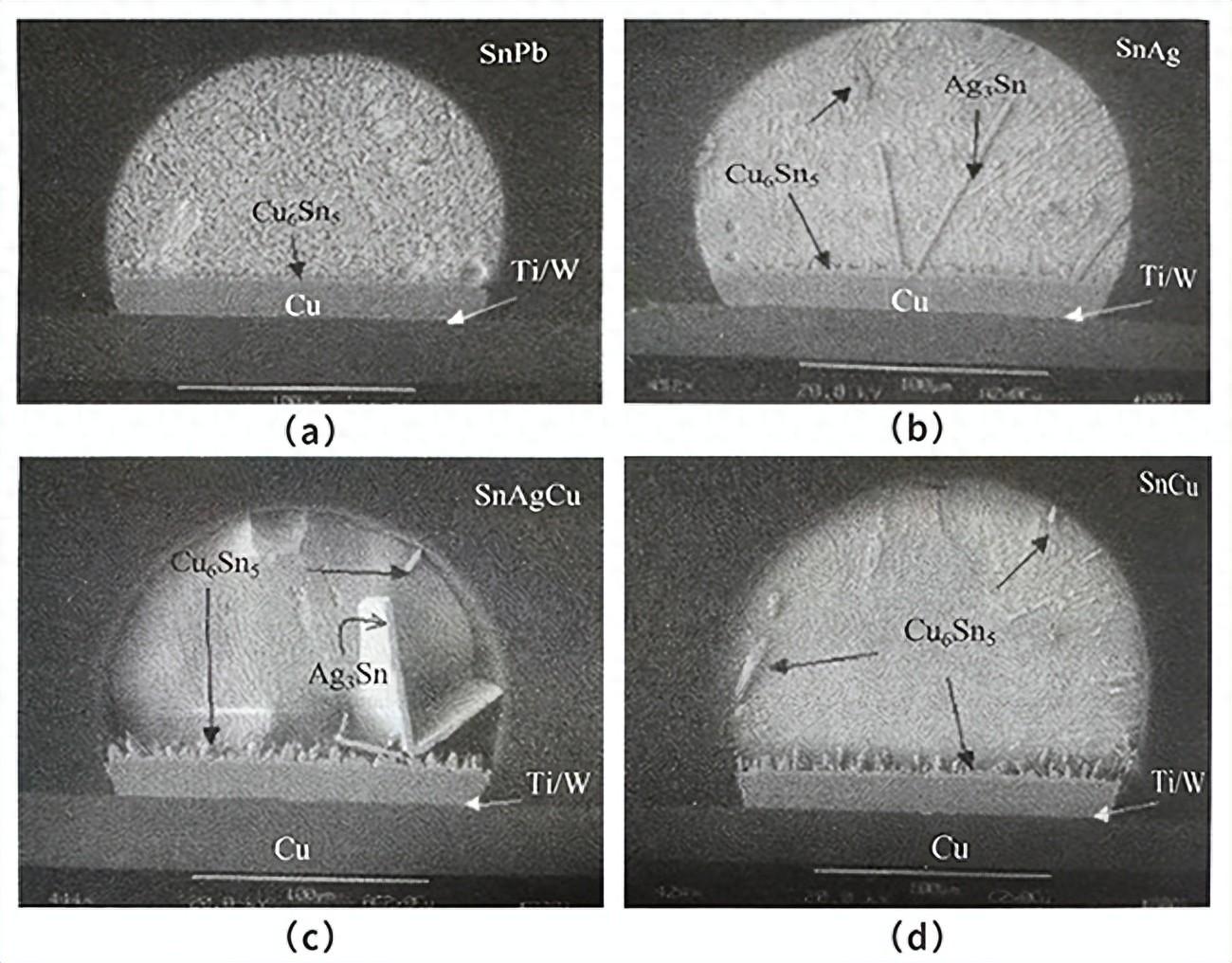

无铅共晶焊料在厚Cu凸点下金属化层上的润湿反应

金属化薄膜电容氧化时方阻会变大吗

先进封装技术综述

金属封装功率器件管壳镀金层腐蚀机理研究

CBB金属化薄膜电容存在失效问题吗?

电子封装用金属基复合材料加工制造的研究进展

17芯航空插头为什么要金属化

电子封装用金属基复合材料加工制造的研究进展

C82和C84也是双面金属化聚丙烯薄膜电容?和MMKP82电容有什么区别?

传统封装和先进封装的区别

基于5G应用的PCB板电镀过孔性能评估

先进封装表面金属化研究

先进封装表面金属化研究

评论