PCB(印制电路板)波峰焊过程中,助焊剂不能完全挥发可能由以下几个原因造成:

波峰焊设备

波峰焊设备

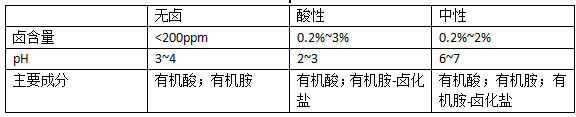

原因1:助焊剂类型选择不当

市面上的助焊剂非常多,不同类型的助焊剂具有不同的挥发性能。如果选择了挥发性较低的助焊剂,可能会导致在焊接过程中助焊剂残留较多,难以完全挥发。

原因2:预热温度不足

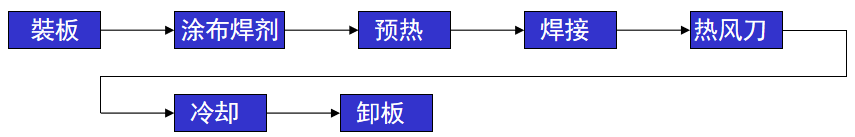

预热是波峰焊中非常关键的一步,它有助于去除PCB板和电子元件上残留的水分,并促使助焊剂活化和部分挥发。如果预热温度设置过低或预热时间不足,助焊剂就无法充分活化和挥发。

原因3:预热区长度或设计不合理

预热区的长度也会影响助焊剂的挥发效果。如果预热区太短或热量分布不均匀,助焊剂在达到焊锡波前可能无法得到充分的挥发。

原因4:焊接速度与波峰形状

焊接速度过快或波峰形状设计不合理可能导致PCB板与焊锡接触时间过短,助焊剂来不及完全挥发就被焊料覆盖。

原因5:助焊剂涂布量过多

如果在焊接前助焊剂施加过量,超出所需的量,也会导致焊接后有较多助焊剂残留,难以完全挥发。

原因6:通风与排气系统问题

良好的通风和排气系统可以帮助移除焊接区域的挥发性气体。如果这些系统工作不畅,助焊剂蒸汽的排出受阻,也可能导致助焊剂残留。

解决这些问题通常需要调整工艺参数,如提高预热温度、优化预热区设计、调整助焊剂类型和用量、控制焊接速度以及检查和维护通风排气系统等。

审核编辑 黄宇

-

PCB板

+关注

关注

27文章

1447浏览量

51610 -

助焊剂

+关注

关注

3文章

93浏览量

11235 -

波峰焊

+关注

关注

12文章

309浏览量

18610

发布评论请先 登录

相关推荐

晋力达分享:PCB板在波峰焊过程中助焊剂不能完全挥发的原因

晋力达分享:PCB板在波峰焊过程中助焊剂不能完全挥发的原因

评论